- •Практическая работа № 1 Механические передачи

- •Тема: »Изучение конструкций основных видов передач, редукторов и определение их основных параметров»

- •Практическая работа № 2 Детали передач

- •Тема: «Изучение устройства и работы деталей передач».

- •Обозначения серий по наружному диаметру подшипников

- •Обозначение типов подшипников

- •Трактор "Беларус" 320

- •Тема: транспортирующие и погрузочно-разгрузочные машины.

- •Минимальные коэффициенты использования канатов Zp

- •Минимальные коэффициенты запаса прочности

- •Основные характеристики стропов

- •Захваты

- •Траверсы крюков

- •Лебедки

- •Домкраты

- •Практическая работа № 6 Башенные и козловые краны

- •Тема: «Изучение устройства и работы башенного и козлового кранов».

- •Разновидности башенных кранов

- •Тема: машины для подготовительных работ.

- •Практическая работа № 8 Бульдозер, скрепер и автогрейдер.

- •Тема: «Изучение устройства и работы бульдозера, скрепера и автогрейдера».

- •Одноковшовый экскаватор на гусеничном ходу

- •Рабочее оборудование экскаваторов

- •Производительность одноковшового экскаватора

- •Цепные экскаваторы

- •Пример расчета эксплуатационной производительности экскаватора :

- •Тема: машины и оборудование для уплотнения грунтов. Устройство прицепных катков.

- •Практическая работа № 11 Машины и оборудование для буровзрывных и свайных работ

- •Тема: «Механизмы и машины для бурения и их рабочие органы».

- •Практическая работа № 12 Машины и оборудование для забивки свай.

- •Тема: «Изучение устройства и работы сваебойных установок».

- •Техническая производительность копров и оборудования за смену ориентировочно определяется по формуле:

- •Примеры расчета.

- •Сваебойный штанговый дизельный молот сп-6в

- •Сваебойный трубчатый дизельный молот сп-79а

- •Сп 49. Копровая установка сп-49 д со сваебойным трубчатым дизельным молотом

- •Копровая установка сп-49 д со сваебойным трубчатым дизельным молотом

- •Практическая работа № 13 Машины и оборудование для бетонных и железобетонных работ

- •Тема: «Изучение устройства и работы машин и оборудования для приготовления бетонных смесей».

- •Тема: машины и оборудования для транспортировки, укладки и уплотнения бетонной смеси.

- •Практическая работа № 14 Машины и оборудование для штукатурных работ

- •Тема: «Изучение устройства и работы машин и оборудования для штукатурных работ».

- •Агрегат гидроизоляционный

- •Технические характеристики

- •Практическая работа № 14 Машины и оборудование для малярных работ

- •Тема: «Изучение устройства и работы машин и оборудования для малярных работ».

- •Тема: машины для отделки полов.

- •Тема: машины и механизмы для кровельныъх и гидроизоляционных работ.

- •Тема: ручные машины для строительных и монтажных работ.

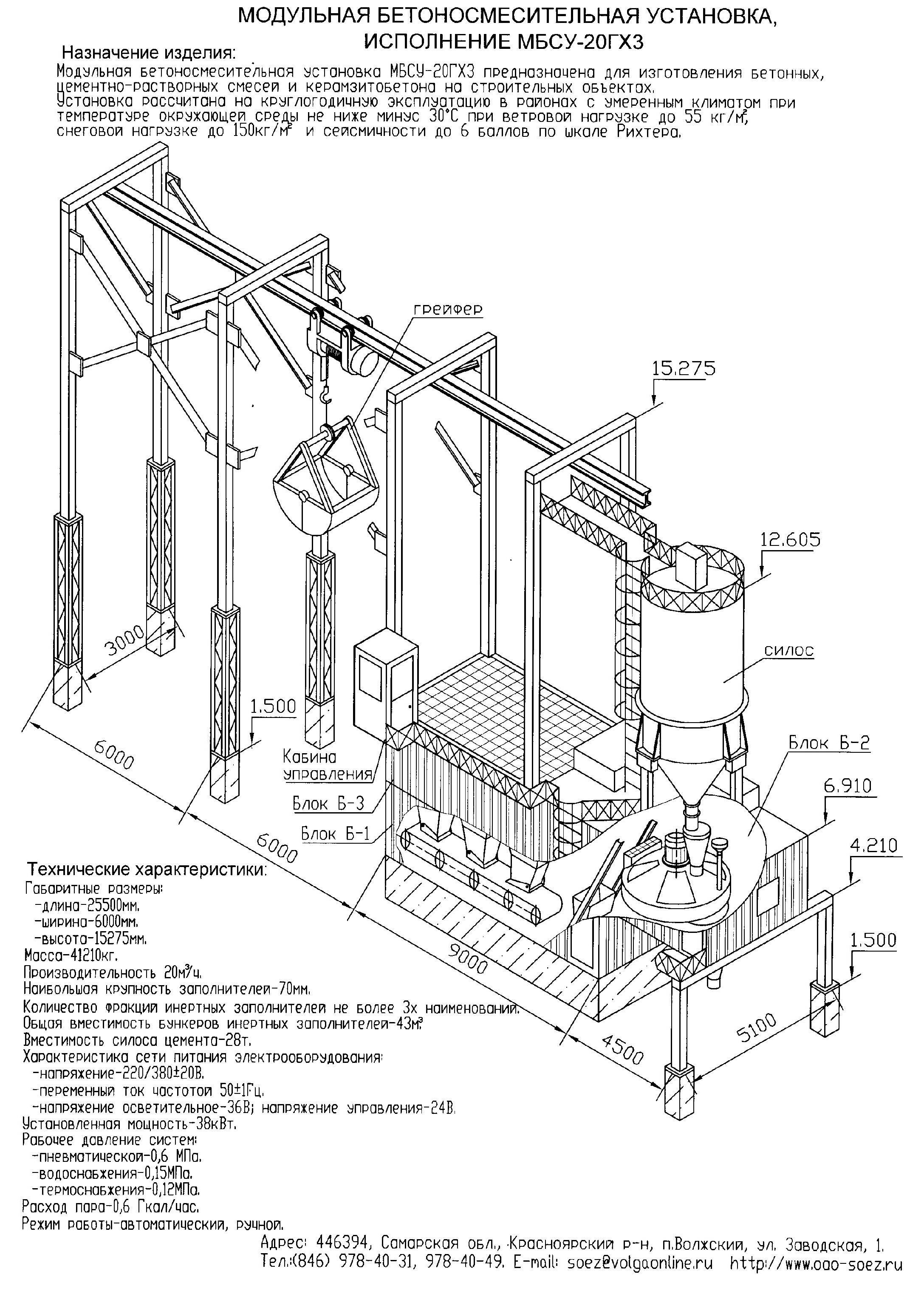

Практическая работа № 13 Машины и оборудование для бетонных и железобетонных работ

МБСУ-20ГХ МБСУ-30.1

МБСУ-20ГХ МБСУ-50.2СК

Тема: «Изучение устройства и работы машин и оборудования для приготовления бетонных смесей».

ЗАДАНИЕ:

Вычертить технологическую схему приготовления бетонной смеси. Описать основные элементы.

Вычертить кинематическую схему привода бетоносмесителя.

Вычертить схемы перемешивания материалов в смесительных машинах. Дать краткую характеристику.

4. Рассчитать эксплуатационную производительность бетоносмесителей по вариантам.

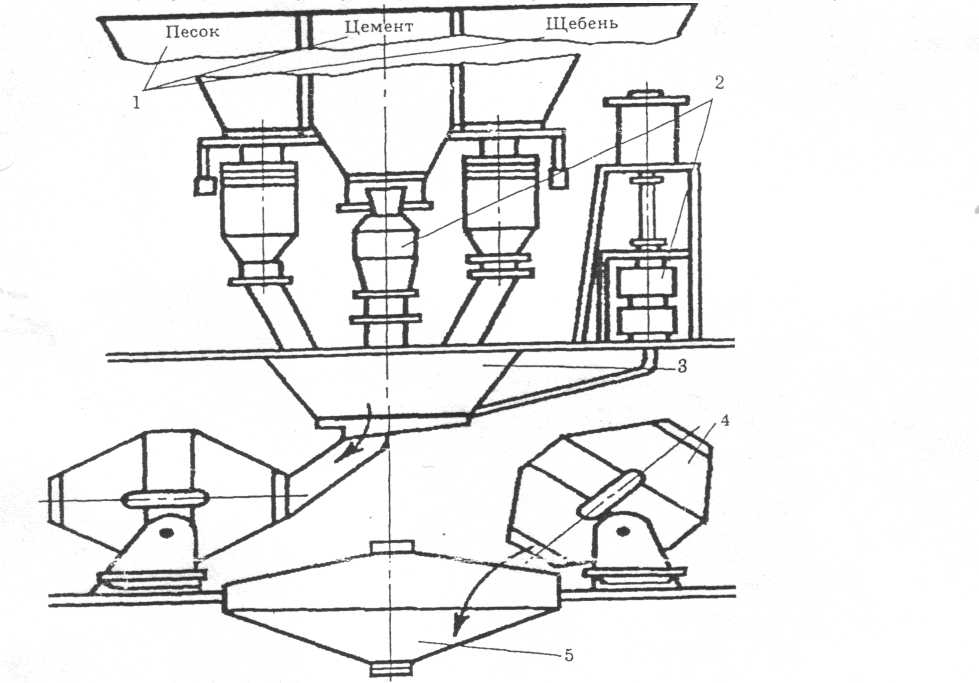

Технология приготовления бетонной смеси - основы для бетона и железобетона. Ее компоненты (рис.1) находящиеся в бункерах 1, взвешиваются специальными весами (дозаторами) 2 в требуемых для конкретного состава соотношениях, собираются в сборной воронке 3, откуда поступают в смеситель 4. Тщательно перемешанная смесь из расходного бункера 5 транспортируется на строительную площадку.

В качестве примера производства работ рассмотрим два способа производства железобетонных изделий: агрегатно-поточный и конвейерный.

1 - бункер, 2 - дозатор, 3 - сборная воронка, 4 - смеситель, 5 - расходный бунке

Особенностью поточных способов производства является последовательное перемещение формы с изделием на различные посты, где оно проходит технологическую обработку на стационарно установленном оборудовании.

Агрегатно-поточный способ производства заключается в том, что формирование изделий происходит на одном рабочем месте, а перемещение формы с изделием к места твердения и распалубки выполняется подъёмно-транспортной машиной (краном, тельфером). При таком способе каждое изделие перемещается независимо от состояния других, т.е. ритм потока не является принудительным.

Агрегатно-поточный способ наиболее соответствует условиям мелкосерийного производства на заводах средней мощности, т.к. не требует больших капитальных затрат и допускает изготовление широкой номенклатуры изделий. Путем несложной переналадки оборудования можно переходить от производства одного типа изделий к другому без существенного снижения производительной мощности предприятия.

При конвейерном способе производства изделие формируется на специальных передвижных поддонах (формах-вагонетках), одновременно перемещающихся по рельсовому пути от одного поста формования к другому. После каждого такого перемещения Фомы-вагонетки останавливаются для выполнения на них рабочих операций. Каждая операция выполняется в одной и той же точке конвейера с помощью стационарного оборудования, а степень готовности изделия нарастает при движении формы-вагонетки вдоль конвейера. При такой технологии ритм потока будет принудительным, т.к. перемещение каждого изделия зависит от состояния готовности других изделий.

Конвейерный способ более прогрессивный, ибо весь процесс производства можно расчленить на отдельные, полностью механизированные операции, а работу конвейера в целом автоматизировать. Однако из-за сравнительно большой стоимости установки и сложности перехода на выпуск изделий другого типа эта технология целесообразна только при массовом производстве однотипных изделий и применяется на предприятиях большой мощности.

Современные заводы и полигоны для производства железобетонных изделий представляют собой комплексно-механизированные предприятия, технологическое оборудование которых и типоразмеры отдельных машин определяются конструкцией изготовляемых изделий и принятым способом производства.

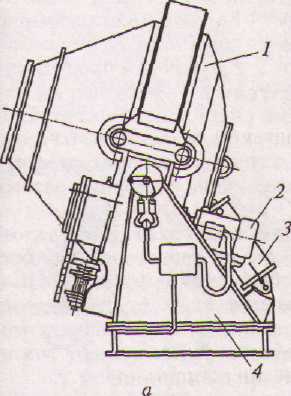

б

Рис. 2. Гравитационный бетоносмеситель цикличного действия (а) и кинематическая схема его привода (б). 1- барабан; 2- электродвигатель; 3- пневмоцилиндр; 4- опорные стойки;

5- шестерни; 6- зубчатый венец.

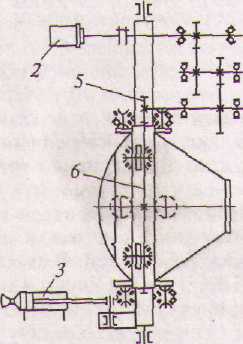

По способу перемешивания материалов в смесительном барабане различают: гравитационные смесители и смесители с принудительным перемешиванием.

В гравитационных смесителях (рис.3) материалы перемешиваются во вращающемся барабане, на внутренней поверхности которого укреплены лопасти. При вращении барабана материал захватывается и поднимается лопастями, а затем за счёт собственного веса (гравитационных сил) ссыпается вниз. Форма и расположение лопастей придают потоку падающего материала нужное направление и создают встречные потоки, повышая этим эффективность перемешивания. Траектория движения материала во вращающемся цилиндрическом барабане показана на рисунке штриховой линией. Достоинство гравитационных смесителей – простота конструкции, небольшой расход энергии и возможность перемешивания смеси с крупным твердым заполнителем, а недостатки – большая длительность перемешивания и невозможность достижения однородности массы при перемешивании жестких и мелкозернистых смесей. Поэтому гравитационные смесители применяются только для приготовления пластичных бетонов.

Рис.3. Схемы перемешивания материалов в смесительных машинах:

а - гравитационные бетонные смеситель; б - лопастные растворосмесители; в - бетоносмесители непрерывного действия;

г - роторные бетоносмесители; д - планетарно роторные бетоносмесители; е - турбулентные растворосмесители

В смесителях принудительного перемешивания (рис.3 б, в, г, д, е) смесь приготавливается благодаря принудительному движению лопастей в массе

материала. Перемешивание лопастями позволяет применять такие смесители для приготовления смесей любой консистенции. В зависимости от состава смеси и назначения смесители принудительного перемешивания имеют различное конструктивное исполнение.

Лопастные растворосмесuтели (рис.3, б) представляют собой неподвижный барабан, в котором вращается вал со сплошными винтовыми или плоскими отдельными лопастями. Корытообразные смесители непрерывного действия (рис.3, в) для бетонов и растворов имеют плоские лопасти, образующие на валу прерывистую винтовую линию. Качество перемешивания смесей при непрерывном режиме работы обеспечивается, если смесь будет находиться в смесителе необходимое время, что достигается при определенном соотношении между длиной корыта, угловой скоростью вала и схемой установки лопастей. Роторные смесители (рис.3, г) состоят из двух концентрических неподвижных цилиндров (внешнего и внутреннего), между которыми образуется рабочая область где вращаться по окружности различных радиусов лопасти. Ротор вращает в кольцевой рабочей зоне валы с лопастями, а лопасти одновременно вращаются на своих валах, создавая дополнительные вихревые потоки смеси. У турбулентных смесителей (рис.3, е) потоки смеси создаются быстровращающимся ротором, установленным в коническом основании чаши. В таких смесителях приготовляются только подвижные растворы, у которых создаваемые ротором центробежные потоки могут приводить в движение весь объем смешиваемой массы.

В качестве главного параметра цикличных бетоно- и растроросмесителей принят объём готового замеса, выраженный в литрах. Соотношение объёма готовой смеси Vc, и суммарного объёма сухих компонентов Vк загружаемых для одного замеса, Составляет для бетонов Vc/Vк = 0.8.

Для свободного перемешивания компонентов смеси в гравитационных смесителях геометрический объём их барабана должен примерно в 3 раза превышать объём смеси.

Для смесительных машин непрерывного действия в качестве главного параметра принята их производительность, м3/ч.

В соответствии с ГОСТом цикличные бетоносмесители бывают с объемом готового замеса: 65, 165, 330, 500, 800, 1000, 1600 (только гравитационные) 2000 и 3000л.

Эксплуатационную производительность машины периодического действия вычисляются по формуле:

П= V*n*K/1000

Где V-полезный объем смесительного барабана, (л) n - число замесов за один час работы: n = 3600/Тц Тц - среднеарифметическое время цикла К - коэффициент пропорциональности

вариант |

V, (л) |

t 1, (с) |

t 2, (с) |

t 3, (с) |

К |

вариант |

V, (л) |

t 1, (с) |

t 2, (с) |

t 3, (с) |

К |

1 |

200 |

18 |

60 |

15 |

0.85 |

18 |

300 |

18 |

60 |

15 |

0.85 |

2 |

210 |

17 |

65 |

16 |

0.86 |

19 |

320 |

17 |

65 |

16 |

0.86 |

3 |

250 |

20 |

70 |

17 |

0.87 |

20 |

315 |

20 |

70 |

17 |

0.87 |

4 |

240 |

25 |

75 |

18 |

0.88 |

21 |

325 |

25 |

75 |

18 |

0.88 |

5 |

260 |

30 |

80 |

90 |

0.89 |

22 |

220 |

30 |

80 |

90 |

0.89 |

6 |

280 |

34 |

85 |

20 |

0..90 |

23 |

240 |

34 |

85 |

20 |

0..90 |

7 |

290 |

34 |

85 |

20 |

0..91 |

24 |

230 |

34 |

85 |

20 |

0..91 |

8 |

300 |

21 |

90 |

21 |

0.92 |

25 |

240 |

21 |

90 |

21 |

0.92 |

9 |

320 |

22 |

100 |

23 |

0..93 |

26 |

210 |

22 |

100 |

23 |

0..93 |

10 |

325 |

16 |

95 |

22 |

0..94 |

27 |

240 |

16 |

95 |

22 |

0..94 |

11 |

200 |

34 |

110 |

29 |

0..95 |

28 |

250 |

34 |

110 |

29 |

0..95 |

12 |

210 |

30 |

115 |

28 |

0.85 |

29 |

310 |

30 |

115 |

28 |

0.85 |

13 |

250 |

18 |

60 |

15 |

0.86 |

30 |

305 |

18 |

60 |

15 |

0.86 |

14 |

240 |

17 |

65 |

16 |

0.87 |

31 |

315 |

17 |

65 |

16 |

0.87 |

15 |

260 |

20 |

70 |

17 |

0.88 |

32 |

320 |

20 |

70 |

17 |

0.88 |

16 |

280 |

25 |

75 |

18 |

0.89 |

33 |

325 |

25 |

75 |

18 |

0.89 |

17 |

290 |

30 |

80 |

90 |

0..90 |

34 |

200 |

30 |

80 |

90 |

0..90 |

Схема модульной бетоносмесительной установки