- •Практическая работа № 1 Механические передачи

- •Тема: »Изучение конструкций основных видов передач, редукторов и определение их основных параметров»

- •Практическая работа № 2 Детали передач

- •Тема: «Изучение устройства и работы деталей передач».

- •Обозначения серий по наружному диаметру подшипников

- •Обозначение типов подшипников

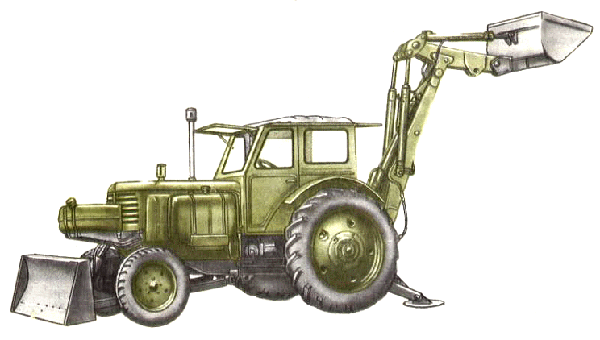

- •Трактор "Беларус" 320

- •Тема: транспортирующие и погрузочно-разгрузочные машины.

- •Минимальные коэффициенты использования канатов Zp

- •Минимальные коэффициенты запаса прочности

- •Основные характеристики стропов

- •Захваты

- •Траверсы крюков

- •Лебедки

- •Домкраты

- •Практическая работа № 6 Башенные и козловые краны

- •Тема: «Изучение устройства и работы башенного и козлового кранов».

- •Разновидности башенных кранов

- •Тема: машины для подготовительных работ.

- •Практическая работа № 8 Бульдозер, скрепер и автогрейдер.

- •Тема: «Изучение устройства и работы бульдозера, скрепера и автогрейдера».

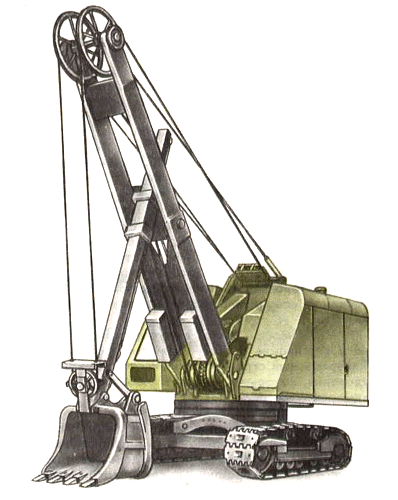

- •Одноковшовый экскаватор на гусеничном ходу

- •Рабочее оборудование экскаваторов

- •Производительность одноковшового экскаватора

- •Цепные экскаваторы

- •Пример расчета эксплуатационной производительности экскаватора :

- •Тема: машины и оборудование для уплотнения грунтов. Устройство прицепных катков.

- •Практическая работа № 11 Машины и оборудование для буровзрывных и свайных работ

- •Тема: «Механизмы и машины для бурения и их рабочие органы».

- •Практическая работа № 12 Машины и оборудование для забивки свай.

- •Тема: «Изучение устройства и работы сваебойных установок».

- •Техническая производительность копров и оборудования за смену ориентировочно определяется по формуле:

- •Примеры расчета.

- •Сваебойный штанговый дизельный молот сп-6в

- •Сваебойный трубчатый дизельный молот сп-79а

- •Сп 49. Копровая установка сп-49 д со сваебойным трубчатым дизельным молотом

- •Копровая установка сп-49 д со сваебойным трубчатым дизельным молотом

- •Практическая работа № 13 Машины и оборудование для бетонных и железобетонных работ

- •Тема: «Изучение устройства и работы машин и оборудования для приготовления бетонных смесей».

- •Тема: машины и оборудования для транспортировки, укладки и уплотнения бетонной смеси.

- •Практическая работа № 14 Машины и оборудование для штукатурных работ

- •Тема: «Изучение устройства и работы машин и оборудования для штукатурных работ».

- •Агрегат гидроизоляционный

- •Технические характеристики

- •Практическая работа № 14 Машины и оборудование для малярных работ

- •Тема: «Изучение устройства и работы машин и оборудования для малярных работ».

- •Тема: машины для отделки полов.

- •Тема: машины и механизмы для кровельныъх и гидроизоляционных работ.

- •Тема: ручные машины для строительных и монтажных работ.

Тема: машины для подготовительных работ.

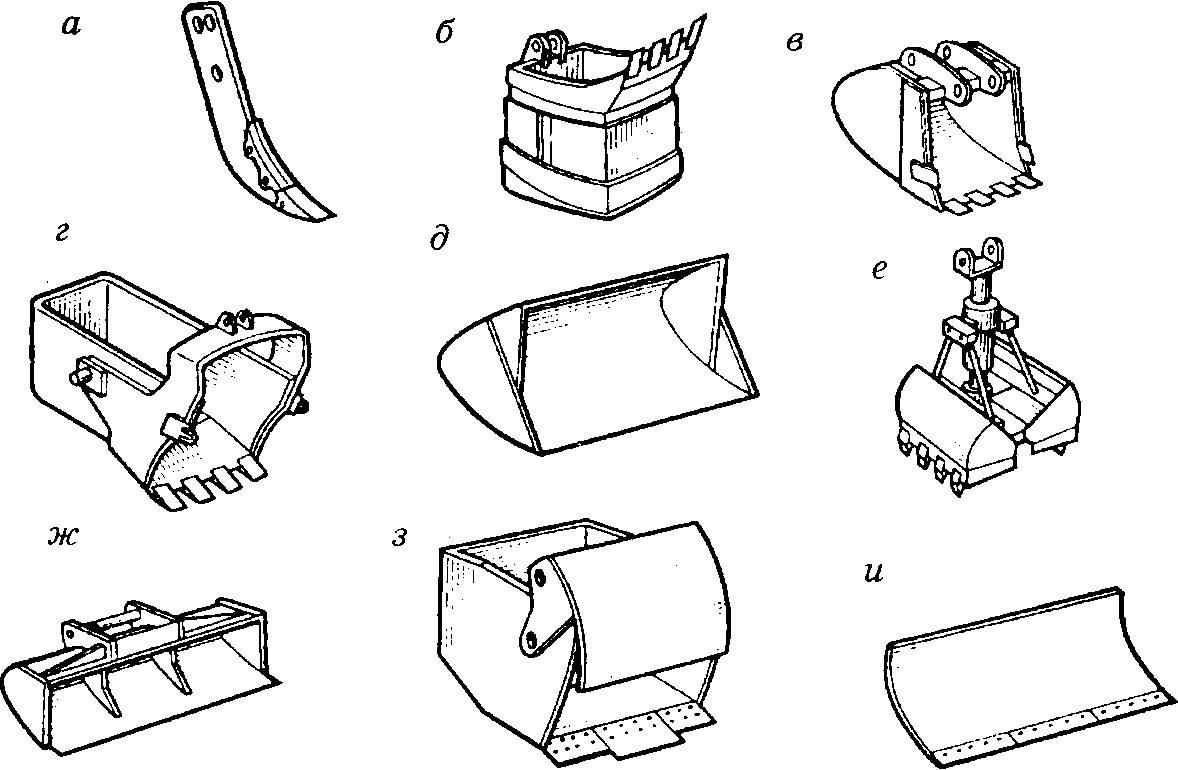

Основные виды рабочих органов машин для земляных работ: а — зуб рыхлителя; б...ж — экскаваторные ковши прямой и обратной лопат, драглайна, погрузчика, грейфера, планировщика; з — ковш скрепера; и — отвал бульдозера

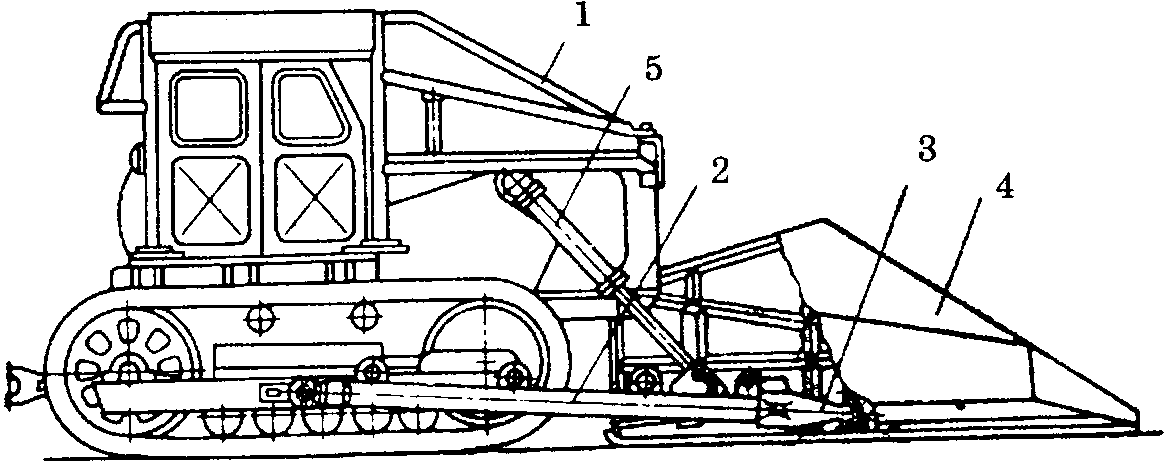

Кусторез: 1 — ограждение; 2 — универсальная рама; 3 — съемная головка; 4 — отвал; 5 — гидроцилиндр подъема рабочего оборудования

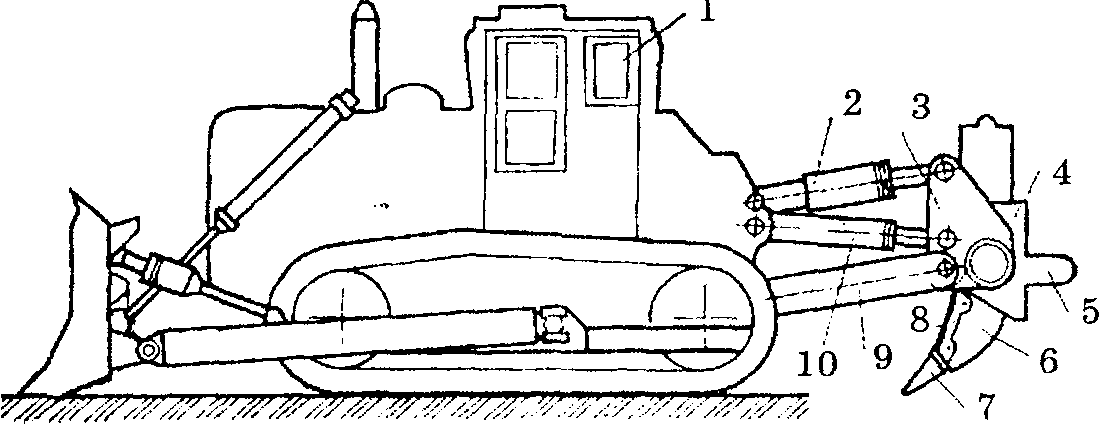

Общий вид рыхлителя: 1 — тягач; 2 — амортизатор; 3 — вертикальная стойка; 4 — рама; 5 — упор; 6 — зуб; 7 — наконечник; 8 — накладка; 9 — тяга; 10 — гидроцилиндр подъема рабочего оборудования

Общий вид корчевателя: 1- рама: 2- гидравлический цилиндр; 7- отвал; 8- зубья.

Практическая работа № 8 Бульдозер, скрепер и автогрейдер.

Тема: «Изучение устройства и работы бульдозера, скрепера и автогрейдера».

ЗАДАНИЕ:

Схематически вычертить общий вид бульдозера. Произвести расчет производительности.

Схематически вычертить общий вид скрепера. Произвести расчет производительности.

Вычертить общий вид автогрейдера. Произвести расчет производительности.

Записать основные технические характеристики машин.

|

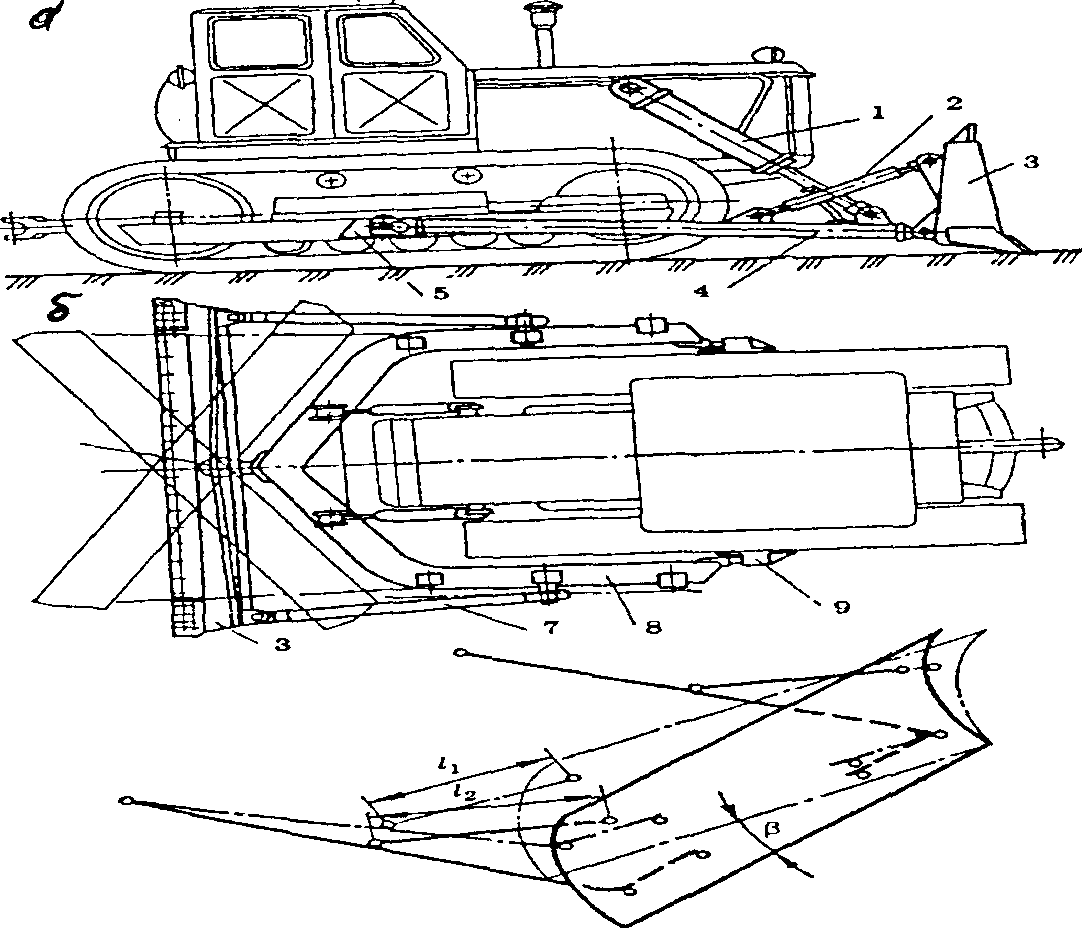

Рис.1 Общий вид бульдозера: а - с неповоротным отвалом; б - с поворотным отвалом;

1 - -гидроцилиндр; 2 - раскос; 3 - отвал; 4 - толкающий брус, 5 - узел крепления толкающих брусьев к ходовой тележке, 6 - шаровой шарнир; 7 - двуплечий раскос, 8 - универсальная рама; 9 – палец крепления рамы к ходовой тележке.

|

Производительность бульдозеров. Эксплуатационная производительность бульдозеров (м/ч) определяется по формуле:

![]()

где а, Ь, h — геометрические размеры призмы волочения грунта перед отвалом, м (определяются замером в натуре);

n — количество циклов за час работы, определяемое из выражения:

![]()

![]()

где l1 - длина пути зарезания для набора необходимого объема грунта перед отвалом, м (принимается от 6 до 8 м);

L — длина перемещения грунта к месту его отсыпки и обратного хода, м;

v1, v2,, v3 - скорости движения бульдозера в процессе зарезания грунта, перемещения его к месту отсыпки и обратного хода машины, м/с;

t - время, затрачиваемое на переключение передач, опускание и подъем отвала, с (принимается 20-30 с);

t1 – время на разгрузку отвала при отсыпке грунта, с;

Кн - коэффициент наполнения геометрического объема призмы волочения грунта перед отвалом, который принимается для отвалов без открылок —0,9, для отвалов с открылками — 1,2;

Kn - коэффициент потерь грунта при транспортировании его к месту отсыпки, зависящий от дальности перемещения, принимается Kn = 1 - 0,005;

Кв — коэффициент использования рабочего времени, принимается 0,85-0,90; .

Кр — коэффициент разрыхления грунта, принимается 1,05-1,35;

Кукл - коэффициент, учитывающий работу бульдозера под уклон или на подъем; при работе под уклон от 0 до 7° -Кукл - 1,0 - 2,0, при работе на подъем от 0 до 7° .Кукл = 1.0 - 0,5.

|

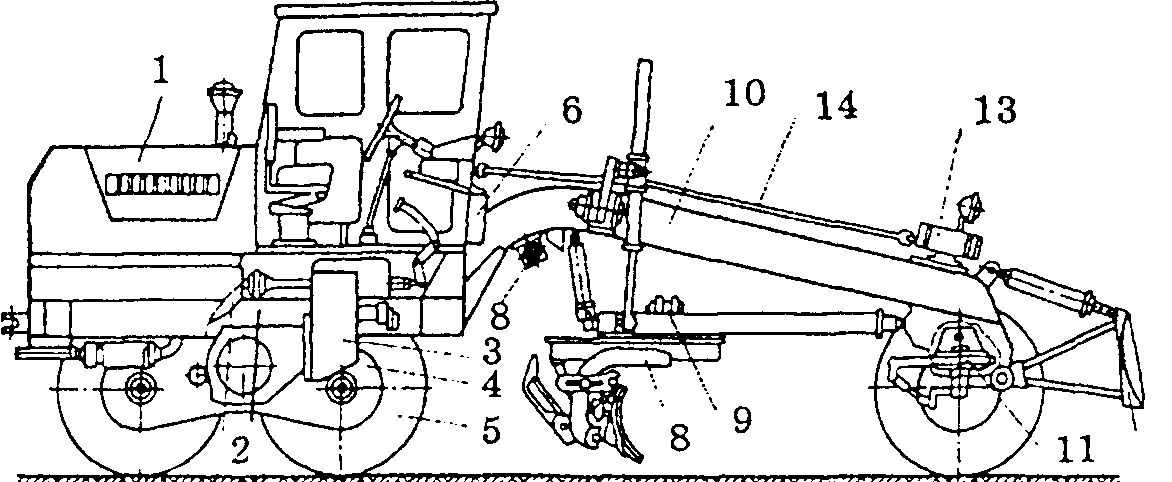

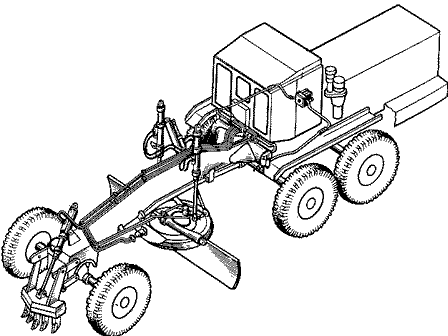

Рис. 3 Общий вид автогрейдера: 1 — двигатель; 2 — соединительный вал; 3 — коробка передач с задним мостом; 4 — балансир; 5 — колесо; 6 — распределительное устройство; 7 — гидрораспределитель; 8 — рабочие органы; 9 — гидромотор привода поворотного круга; 10 — основная рама; 11 — передний мост; 12 — бульдозерное оборудование; 13 — рулевой механизм; 14 — карданный вал |

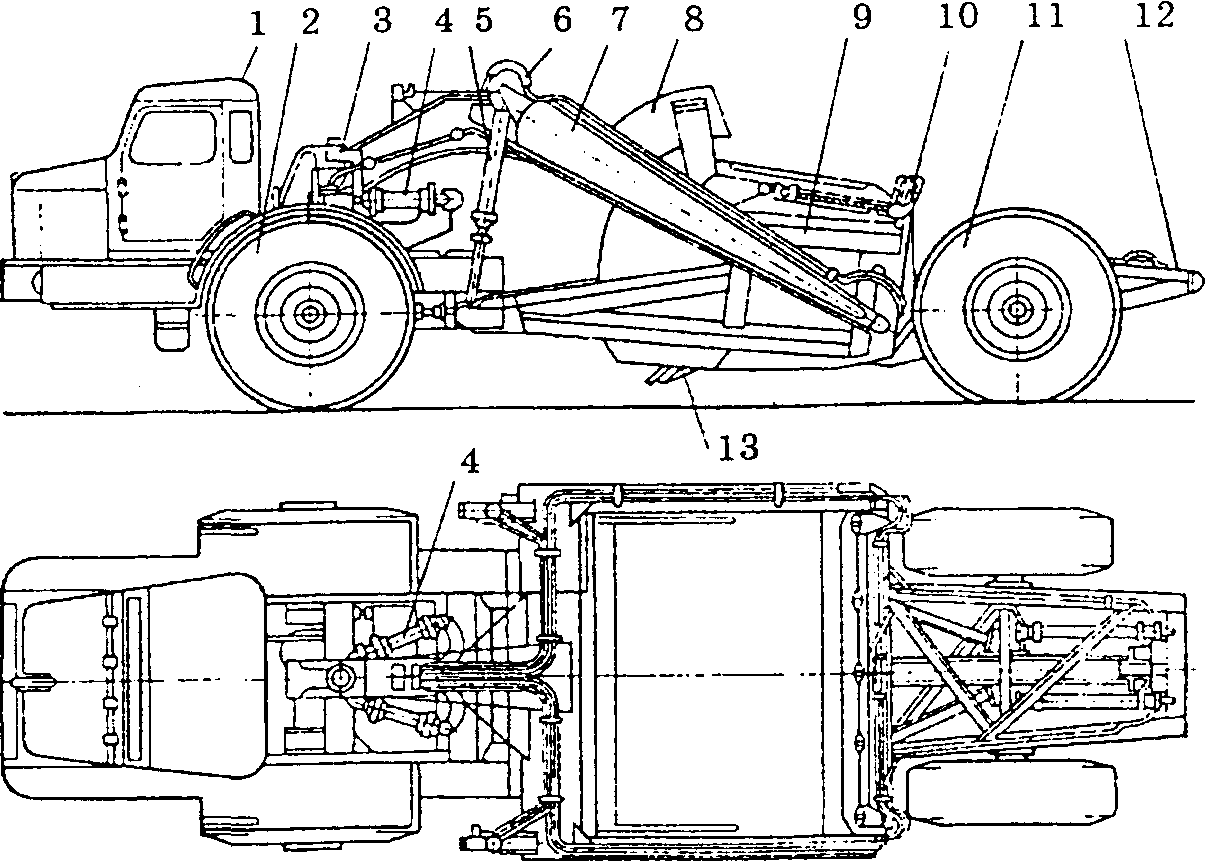

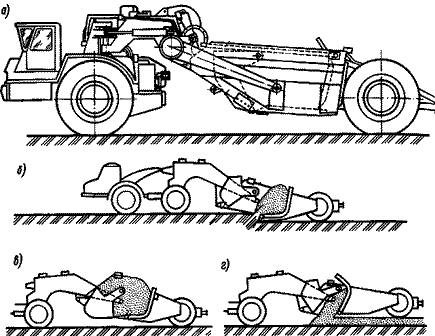

Рис.2 Общий вид скрепера: 1 — кабина; 2 — колесо;3 — седельно-сцепное устройство; 4 — гидроцилиндры поворота;5 — гидроцилиндры подъема ковша; 6 — поперечная балка;7 — упряжные тяги; 8 — заслонка; 9 — ковш; 10 — задняя стенка; 11 — заднее колесо; 12 — задняя рама |

Передние заслонки в скреперах могут быть свободно плавающими или управляемыми, с помощью которых можно регулировать зев между заслонкой и ножами. Для скреперов применяют гидравлическое управление.

Ножи на скреперах устанавливают по одной линии для проведения планировочных операций и с выступающей средней частью — для земляных работ, где такая установка обеспечивает лучшее заполнение. особенно в конце набора ковша.

Схема самоходного скрепера, представляющего собой комбинацию одноосного тягача с одноосным ковшовым прицепом, показана на рис. 2. Рабочим органом машины является ковш.

Боковым стенкам и днищу ковша для усиления жесткости обычно придают коробчатую форму. Передняя балка обеспечивает жесткость всей конструкции, к ней присоединяют гидроцилиндры подъема и опускания ковша.

Стенки ковша скошены для уменьшения налипания грунта. В плане ковш чаще всего несколько сужается назад (на 2-3°). Ковши всех скреперов снабжают буферами — пространственными фермами коробчатого сечения, на которые воздействуют толкачи. К балкам фермы приваривают кронштейны для крепления оси задних колес. В буферах устанавливают направляющие балки, по которым на роликах передвигается задняя стенка. Ножи ковша изготавливают составными, что обеспечивает смену только одной части при затуплении и поломке. Режущую часть ножа наплавляют твердыми сплавами для повышения ее износостойкости. Для уменьшения сопротивления при разработке тяжелых грунтов ковши снабжают зубьями.

Производительность скрепера как машины периодического (циклического) действия равна отношению среднего объема грунта, разрабатываемого за один рабочий цикл, к средней длительности цикла.

Устройство автогрейдера показано на рис.3. Двигатель, тяговая рама. поворотный круг с отвалом и кирковщиком, дополнительное рабочее оборудование, механизмы управления рабочими органами и рулевого управления, а также кабина расположены на основной раме. Основная рама опирается в одной точке на передний мост, а в двух точках — на задний мост. Силовая передача от двигателя на ходовую часть автогрейдера осуществляется через соединительную муфту, коробку передач, задний мост и редуктор балансиров. Ходовая часть состоит из четырех приводных задних пневмоколес и двух приводных или не приводных управляемых передних колес. Задние колеса с каждой стороны машины попарно объединены балансирными балками. Такое соединение позволяет колесам не отрываться от опорной поверхности при наезде одного из них на препятствия, т.е. машина опирается постоянно на все шесть колес независимо от рельефа местности. Для изменения направления движения передние колеса могут поворачиваться с помощью рулевой трапеции. Для повышения устойчивости движения при работе с косоустановленным отвалом эти колеса могут отклоняться в боковом направлении.

Рабочий орган (отвал) через кронштейны и поворотный крут закрепляют на тяговой раме. Последнюю располагают под хребтовой балкой и соединяют с ней в передней части универсальным шарниром, а в задней — с помощью гидравлических цилиндров, подвешенных к хребтовой балке. Два гидравлических цилиндра, работающих независимо один от другого, обеспечивают подъем передней части тяговой рамы и ее перекос, а гидроцилиндр выноса — ее вынос в сторону от продольной оси автогрейдера. Вращением поворотного круга автогрейдера с жестко закрепленными кронштейнами обеспечивается установка отвала в плане. Благодаря такой подвеске отвал может быть установлен горизонтально или наклонно к вертикальной плоскости, под любым углом наклона в плане, располагаться в полосе колеи машины или быть вынесенным за ее пределы, быть опущенным ниже уровня поверхности, по которой перемещается машина, или поднятым над ней.

Эксплуатационная часовая производительность автогрейдера при строительстве земляного полотна дороги (м3/ч)

или в линейном измерении производительность

![]()

Здесь l - длина планируемого участка, м;

Fn - площадь поперечного сечения насыпи, м2;

Кв — коэффициент использования машины по времени (0,8...0,9);

пз, пп, no - количество проходов автогрейдера в одном направлении соответственно при нарезании, перемещении и отделке насыпи, ;

Vз, Vn, Vo - рабочие скорости движения автогрейдера при зарезании, перемещении грунта и отделке насыпи, км/ч;

tp — время, затрачиваемое на разворот автогрейдера в конце захватки (0,008...0,01 ч).

Значения пз, пп, no находим из следующих условий:

![]() ;

; ![]() ; n0

= (0,25 . . . 0,35)n3

; n0

= (0,25 . . . 0,35)n3

где Кпз - коэффициент перекрытия проходов при зарезании грунта, зависящий от способа разработки резервов и квалификации автогрейдериста;

F — площадь поперечного сечения

стружки, м2.

Скреперы:

а - самоходный скрепер;

б - набор грунта в ковш;

в - груженый ход;

г

- разгрузка ковша.

Автогрейдер:

Технические характеристики ДЭТ-250М2

ТРАНСМИССИЯ ДЭТ-250

Электромеханическая, двухскоростная вперед и назад, с автоматическим изменением тяговых усилий и скорости движения. Автоматическая трансмиссия освобождает водителя от переключения передач. Количество элементов управления сведено до минимума.

МЕХАНИЗМЫ ПОВОРОТА И ТОРМОЗА ДЭТ-250

Двухступенчатые, планетарные механизмы поворота (ПМП) обеспечивают получение двух передач (первой- рабочей, второй - транспортной) вперед и назад, поворотов и торможения трактора. ПМП имеют планетарный ряд, состоящий из системы шестерен постоянного зацепления, блокировочный фрикцион и два тормоза. Управление ПМП одним рычагом через гидравлический сервопривод.

ЦИЛИНДРЫ УПРАВЛЕНИЯ

БУЛЬДОЗЕРОМ

Количество 2

Диаметр поршня, мм 140

Ход поршня, мм 1250

Распределитель двухзолотниковый, четырех или трехпозиционный

БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ ДЭТ-250

Полусферический неповоротный отвал с полностью гидрофицированным управлением изменения угла резания и перекоса. Объем призмы волочения, куб.м. 10,5 Ширина отвала, мм 4250

Высота отвала, мм 1850

Максимальный подъем, мм 1400

Наибольшее заглубление отвала, ~70 мм

Основной угол резания, град 55 Угол поперечного перекоса . 0 отвала в каждую сторону, град Масса, кг 5090

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Грузоподъемность, кг 16 000

Масса снаряженного скрепера, кг 20 000

Масса скрепера самоходного полная, кг 36 000 Объем ковша, мЗ:

- геометрический 8,3

-номинальный 11

Максимальная скорость снаряженного скрепера, 44 км/ч

Тип двигателя ЯМЗ-283АМ2

Максимальная мощность двигателя, кВт/л, с 165,4/225

Шины, дюйм 21x28

Угол поворота тягача в каждую сторону, град 85

Радиус поворота по крайней выступающей точке, м 8,6

Дорожный просвет под ножами скрепера, м 0,45

Максимальная толщина слоя отсыпки, м 0,45

Ширина резания, м 2,82

Автогрейдер

ГС-10.01

Технические характеристики: |

|

Класс: |

100 |

Эксплуатационная масса, кг; |

7500 |

Двигатель; |

Д243 |

Мощность двигателя, кВт: |

58.5 |

Трансмиссия; |

механическая |

Скорость движения, км/ч: |

2-35 |

Колесная формула: |

1x1x3 |

Число передач вперед: |

18 |

Число передач назад: |

4 |

Длина, мм: |

7100 |

Ширина, мм: |

2440 |

Высота (без маяка), мм: |

3330 |

ПРАКТИЧЕСКАЯ РАБОТА № 9

Одноковшовые экскаваторы.

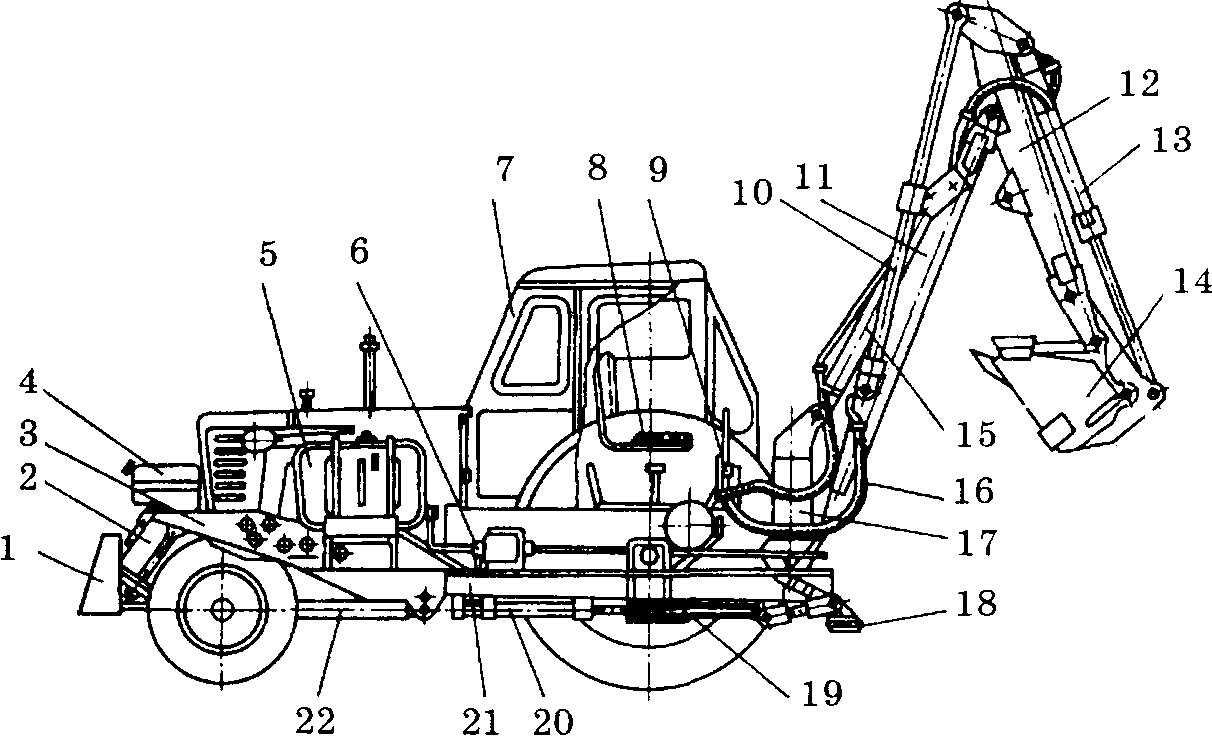

О бщий

вид одноковшового экскаватора на

пневматическом ходу

бщий

вид одноковшового экскаватора на

пневматическом ходу

Общий вид одноковшового экскаватора на гусеничном ходу

Тема: «Изучение устройства и работы одноковшовых экскаваторов».

ЗАДАНИЕ:

1.Вычертить схемы одноковшовых экскаваторов с описанием основных элементов и принципа работы.

2. Описать основное оборудование экскаваторов и основные требования при эксплуатации.

3. Записать основные технические характеристики эксковаторов.

Одноковшовый экскаватор на пневматическом ходу

Рис.3.10. Общий вид одноковшового экскаватора:

1 — отвал; 2 — гидроцилиндр подъема отвала; 3 — рама; 4 — бак топливный; 5 — гидробак;

6 — рама; 7 — кабина; 8 — сиденье; 9 — шланги; 10 — гидроцилиндр рукояти; 11 — стрела; 12 — рукоять; 13 — гидроцилиндр ковша; 14 — ковш; 15 — гидроцилиндр стрелы; 16 — гидрошланг; 17 — стойка; 18 — аутригер; 19 — рама; 20 — кардан; 21, 22 — рамы