- •Выполнил: студент группы птм – 811

- •Г.Санкт – Петербург

- •Алгоритм выполнения курсового проекта по дисциплине «Эксплуатация машин»:

- •2.Порядок оформления задания на курсовое проектирование по дисциплине «Эксплуатация машин»:

- •Технология работ.

- •Исходные данные.

- •3. Расчет временных режимов работы машин комплекса.

- •4. Построение структур ремонтных циклов машин и графическое определение количества то и р для машин комплекса.

- •5. Аналитическое определение числа ремонтов и технических обслуживаний за расчетный период графическим и аналитическим способами.

- •6. Определение времени выведения машин в обслуживание и ремонт.

- •7.План технического обслуживания и ремонта машин на 2012 год.

- •8. Расчет годовой программы ремонтного органа по обслуживанию и ремонту заданного комплекта машин.

- •9.Расчет потребности в рабочих.

- •10. Распределение объемов работ по месяцам года и определение возможности их выполнения (расчетная и скорректированная рабочая гистограммы распределения объемов работ).

- •3 Комплект – Сваебойная машина.

- •Построение реальной гистограммы.

- •Определяем остаточный объем работ по текущему ремонту.

- •11.Число передвижных мастерских для обслуживания машин на рабочих местах.

- •12.Разработка проекта транспортирования машины. Определяем время передвижения мастерской с базы на объект.

- •Выбор передвижной мастерской.

- •Транспортируем бульдозер дт-75.

- •Технические характеристики бульдозера дт-75:

- •Принимаем автомобильный полуприцеп-тяжеловоз 9942н1:

- •Технические характеристики полуприцепа 9942н1:

- •Выбираем седельный тягач маз-5433а2-322, мощностью двигателя 125 кВт, подходит для транспортирования Бульдозера дт-75.

- •Седельный тягач маз-5433а2-322

- •Технические характеристики

- •13.Проектирование и расчет специализированного оборудования.

- •14. Организация обслуживания и ремонта машин.

- •Выводы.

- •Список использованных источников.

13.Проектирование и расчет специализированного оборудования.

В состав инструмента передвижной ремонтной мастерской включен съёмник подшипников, 2-захватный.

Съёмник подшипников, 2-захватный, внешний 20-80 мм - применяется для демонтажа подшипников, внутренний и внешний диаметр колец составляет 105-220мм. При перестановки лапок, захватывается в противоположную сторону от изначального положения, съёмник может трансформироваться из внутреннего во внешний и наоборот.

-Высота лапок составляет 100 мм,

-Головка болта - 17 мм,

-Максимальный крутящийся момент 80 Н∙м,

-Усилие снятия 4,5 т.,

Материал корпуса съемника - сталь 45.

Материал винта – сталь 45.

Съемником подшипников называют стальное приспособление, состоящее из нескольких крюкообразных лап захвата (обычно их две или три) и стержня с резьбой между ними. Данное приспособление применяется для жесткого захвата конструктивного элемента автомобиля (и не только), например, вала, с целью снятия (выпрессовки) или посадки (запрессовки) на него подшипника.

Двухзахватные съемники для снятия подшипников представляют собой простую и надежную конструкцию, выполненную из высокопрочных сплавов, чаще всего, кованым способом. Обеспечивают хороший контроль над процессом демонтажа.

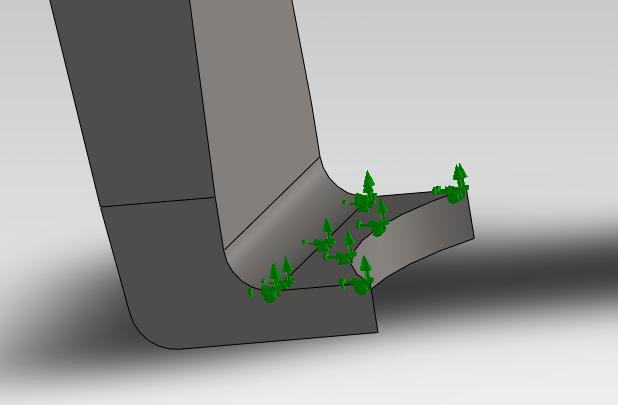

Проверим данный съёмник на прочность в программе SolidWorks.

С помощью двух захватов, данный съемник с одной стороны упирается в торец наружного кольца подшипника(1), а с другой стороны, резьбовой стержень съемника (2)оказывает усилие в противоположную сторону снятия подшипника на вал, на котором установлен подшипник.

1

2

Величину усилия, с которым резьбовой стержень действует на торец вала,

примем 8000 Н.

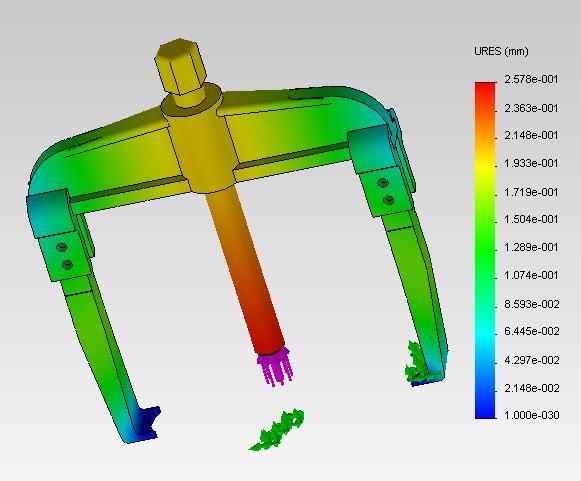

При расчете на прочность в программе SolidWorks получили эпюру напряжений, которая представлена ниже.

По результатам эпюры, можно сделать вывод, что в съемнике при данном усилии нет значений напряжений превышающих критические.

Максимальное

напряжение возникающее в съемнике

=

557.9

=

557.9

,

а

,

а

Предельно

допустимое напряжение [ ]

= 681.9

]

= 681.9

Условие прочности выполняется:

< [ ]

557.9 < 681.9

Наибольшее напряжение возникает в захватах, в месте перегиба. Но это напряжение не является опасным.

Резьбовой стержень в данной конструкции работает на сжатие. Стержень испытывает наибольшее перемещение. По эпюре напряжений это можно проследить.

Перемещение

стержня

=

0.02 мм.

=

0.02 мм.

Вывод: съёмник соответствует требованиям прочности и надежен в эксплуатации.

14. Организация обслуживания и ремонта машин.

Организация технического обслуживания предусматривает выбор места времени и метода проведения работ.

На выбор места проведения ТО влияет множество факторов:

1. удалённость производственного объекта от ремонтно-эксплуатационной базы;

2.мобильность обслуживаемой машины;

3.вид и состояние транспортных путей;

4.наличие транспортных средств и прочие;

Правильность выбора места производства работ позволяет определить загрузку структурных элементов ремонтного органа (зона ТО, ремонтная зона, передвижные мастерские).

Время для производства работ зависит от вида ТО и сложности машин. Обслуживание может производиться до рабочей смены, во время, в обеденный перерыв, пересмену, первое и последние предпочтительнее, но более сложно в организации работы ремонтников.

ТО-1 машин занятых на строительстве промышленного объекта будет проводиться обеденные и межсменные перерывы, ТО-2 также в обеденные и межсменные перерывы. Для проведения текущих и капитальных ремонтов машины следует транспортировать на базу.

Метод проведения работ определяется уровнем специализации ремонтного производства. Так специализация может быть предметной, ориентированная на определённый вид техники и технологической по виду выполняемых работ (слесарные, электрические, гидравлические). Возможные формы специализации обслуживания зависят от размера и структуры парка машин.

Специализация обслуживания позволяет повысить его качество при снижении затрат времени и средств за счёт целенаправленного подбора оборудования и квалификации исполнителей.

В соответствии с формой специализации ТО выполняется универсальными бригадами на тупиковых постах базы, на прочих линиях или специализированных мастерских.

Проведением ТО-1 и ТО-2 будут заниматься универсальные бригады бригады с использованием передвижных технических средств.

В состав универсальной бригады входят три технологически специализированных рабочих:

Водитель-слесарь.

Дизелист-сварщик.

Гидравлик-электрик.