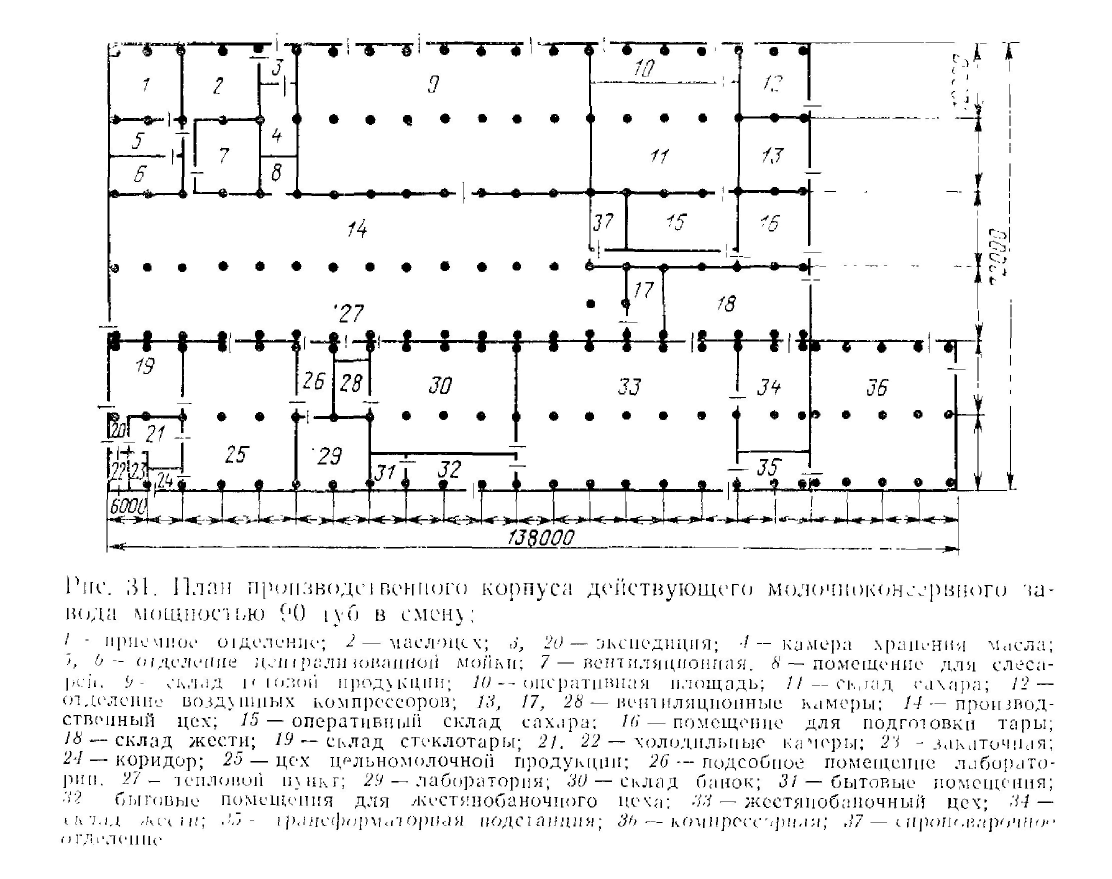

Основа планировочных решений современного проектирования мо-лочноконсервных предприятий — зальный принцип (размещение в одном помещении различных, но допустимых по характеру технологических процессов). На рис, 31 дан план помещений главного корпуса действующего молочноконсервного завода мощностью 90 туб в смену. Главный корпус имеет прямоугольную форму размерами 114X72 м с одноэтажной пристройкой помещения для компрессорной размером 24X24 м к торцовой части здания. В средней части здания высотой 7,2 и 8,4 м размещено аппаратное отделение, высотой 30 м — помещение для непрерывного стерилизатора. Рабочие места освещаются естественным светом за счет верхних оконных проемов, расположенных по всему периметру производственного цеха.

Молоко принимают в отдельно стоящем на территории завода здании. В производственном цехе осуществляются промежуточное храпение молока, тепловая п механическая обработка его, сгущение, стерилизация и фасование готового продукта. Кроме того, в нем происходит тепловая обработка молока, направляемого в цех выработки цельномолочных продуктов. Жестянобаноч-ное производство расположено в производственном корпусе в не-

посредственной близости от места фасования готовой продукции. Склад готовой продукции также примыкает к месту фасования., что обеспечивает поточность производства и исключает возможность пересечения грузопотоков в цехе и подсобных помещениях. Складские помещения для сахара обособлены от производственного цеха, но примыкают к сироповарочному отделению, которое размещено вблизи вакуум-аппаратов. На заводе предусмотрена выработка масла как из сливок, получаемых после нормализации молока, так п из привозных. Для приемки сливок предусмотрено приемное отделение, которое примыкает к маслоцеху.

В связи с тем, что на молочноконсервном заводе значительны тепловыделения от оборудования в окружающую среду, необходимо иметь хорошо налаженное вентиляционное хозяйство. В главном корпусе предусмотрены вентиляционные камеры общей площадью более 400 м2. Большая часть трубопроводов моется автоматически по специально задаваемой программе без их разборки, поскольку они выполнены без соединительной арматуры. Для этого в главном корпусе предусмотрена центральная моечная станция общей площадью около 120 м2.

Несмотря на значительные габаритные размеры главного корпуса, выполненного одноэтажным с разным уровнем высот в цехах п отделениях, все помещения функционально взаимосвязаны, что улучшает организацию производства п сокращает затраты ручного труда на разгрузочно-погрузочных операциях.

Заводы сухого обезжиренного молока строят в основном по типовым проектам мощностью 2,5; 5 и 10 т готового продукта в смену. Для переработки излишков молока в летнее время Гипромясомолпромом разработаны типовые проекты цехов сухого обезжиренного молока п заменителей цельного молока при действующих маслодельных и молочных заводах мощностью 2,5; 5 и 10 т (для выработки сухого молока) и 0,7; 1,5; 3; 6 и 12 т (для выработки ЗЦМ) готового продукта в смену.

Заводы мощностью 2,5 т сухого обезжиренного молока в смену — относительно небольшие предприятия по переработке цельного молока (около 40 т в смену). Такие заводы рекомендуется проектировать с цеховой структурой при условии размещения в производственном цехе технологического оборудования для приемки молока, тепловой и механической обработки его, выработки цельномолочных продуктов, производства масла на поточной линии, сгущения п сушки обезжиренного молока.

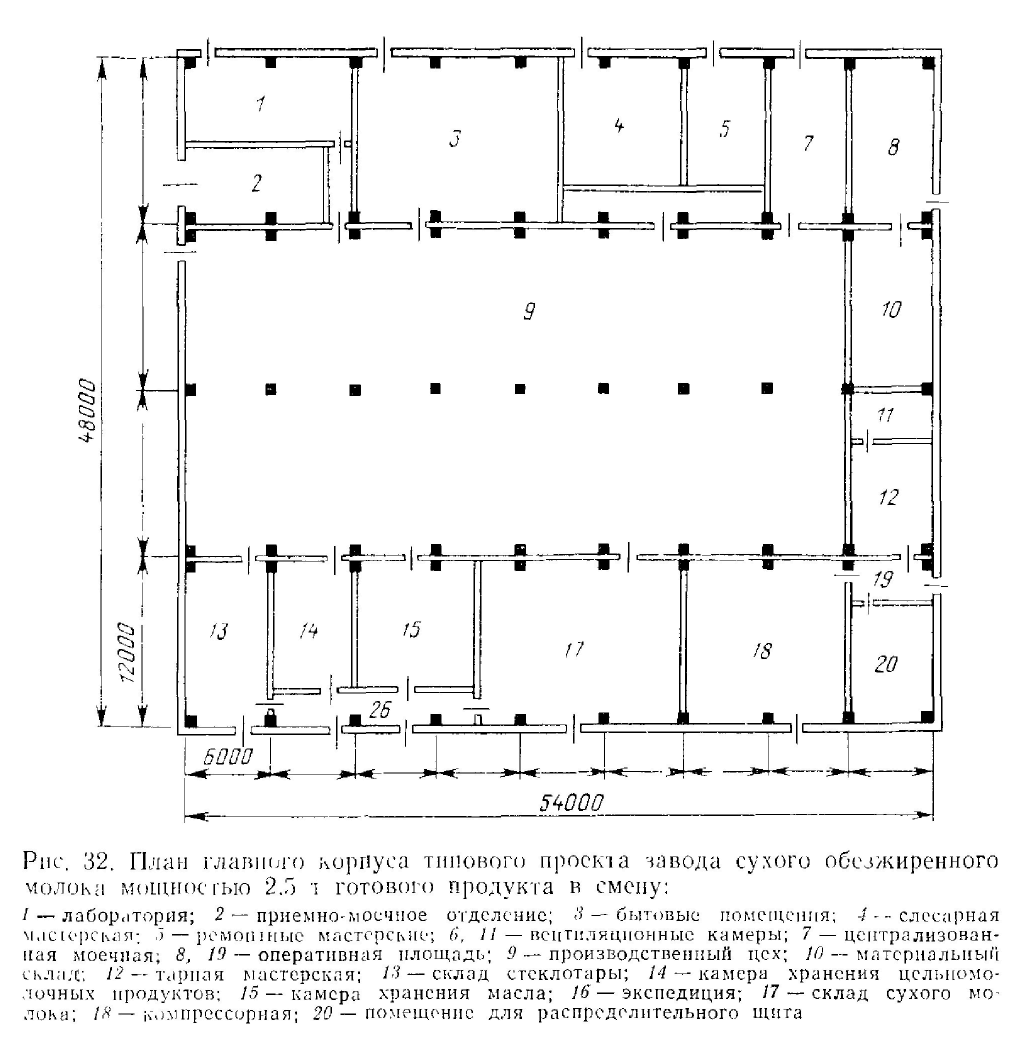

На рис. 32 показан план

главного корпуса типового завода сухого

обезжиренного молока мощностью 2,5 т

продукта в смену. Производственный

корпус имеет размеры 48X54 м. К одной из

торцовых

частей здания примыкает помещение

котельной. Производственный

корпус выполнен в одноэтажном исполнении

с различными

отметками высот от уровня чистого пола

до низа несу-пдпх

конструкций — 3,6 м (внепропзводственные

помещения), 7,2 м

(производственный цех) и 12,6м (отделение сгущения и сушки производственного цеха). В средней части здания расположен производственный цех размером 48X24 м, в котором размещено технологическое оборудование для приемки и промежуточного хранения молока, тепловой и механической обработки его, выработки цельномолочных продуктов, масла и сухого обезжиренного молока. В нем не только вырабатывают продукты, но и фасуют их в мелкую и крупную тару. К цеху примыкают бытовые помещения, склады материалов и тары, компрессорное помещение, камеры хранения цельномолочной продукции, масла и сухого обезжиренного молока.

Особенностью компоновки помещений заводов сухого обезжиренного молока небольшой производительности является то, что они не имеют вспомогательного корпуса па территории анода.

Это вызывает необходимость размещать в производственном корпусе такие помещения, как ремоптно-мелапнческпе мас1срскпе и различные складские помещения.

Заводы сухого обезжиренного молока мощностью свыше 5 т готового продукта в смену проектируют с использованием отечественного и зарубежного оборудования для выработки масла и сухого обезжиренного молока: высокопропзводшельные автоматизированные пластинчатые пастеризационные установки; трех-корпуспые вакуум-аппараты непрерывного действии, работающие по принципу падающей пленки производительностью 4000 кг испаренной влаги в час; автоматизированные прямоточные сушиль-но-распылительные установки циклонного типа производительностью 500, 1000 кг испаренной влаги в час; маслоизготовители непрерывного действия с комплектом оборудования для мелкой и крупной расфасовки масла производительностью до 1000 кг/ч.

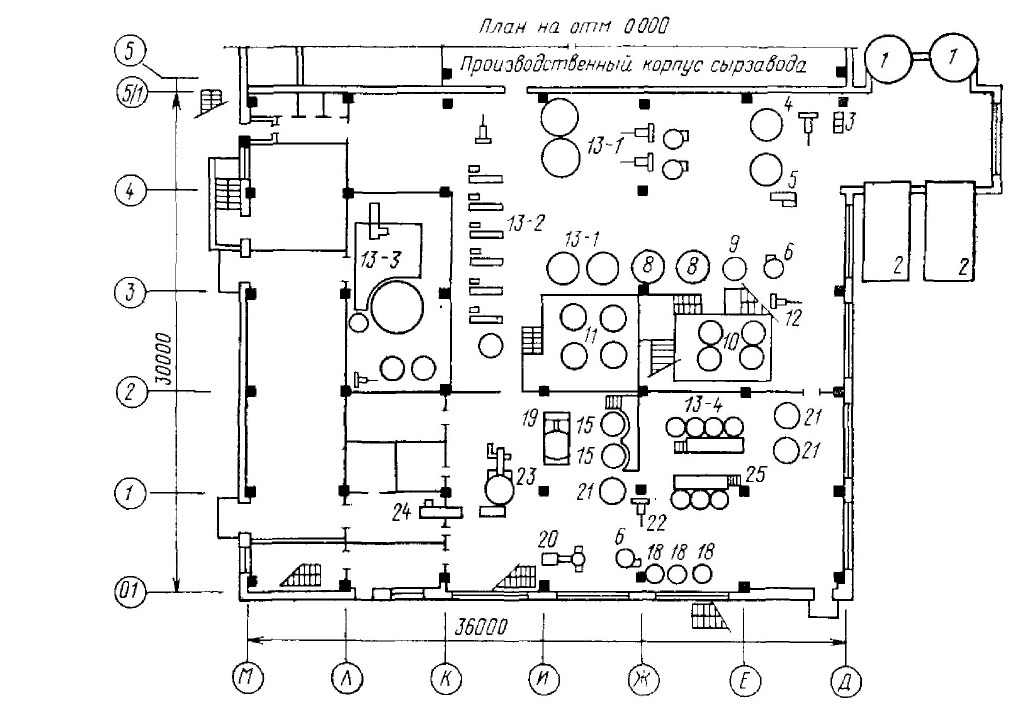

На рис. 33 дан план производственного корпуса типового проекта завода сухого обезжиренного молока мощностью 5 т готового продукта в смену или 80 т молока, перерабатываемого в смену при трехсменной работе предприятия. Производственный корпус выполнен в виде прямоугольника с размерами 84X48 м (основное здание) и пристроенного к торцовой части цеха цельномолочных продуктов и приемно-моечного отделения с размерами

относительно осей 54X24 м. Производственный корпус имеет высоту основных помещении от уровня чистого пола до низа несущих конструкций 6 м и в высотной части здания (башне) — 22 м, В нем расположены лаборатории, помещение для централизованной мойки, аппаратный цех с размещением оборудования для промежуточного хранения молока, его тепловой и механической обработки, выработки масла, цех сгущения и сушки, цех заменителей цельного молока, помещение для фасования сухих продуктов, камеры для масла и экспедиция, склад сухого молока и прочие помещения.

Аппаратный цех и цех сгущения и сушки имеют глубину 24 м, хорошо освещены естественным светом и рационально размещены относительно всех помещений главного корпуса. Такое расположение цеха цельномолочной продукции относительно аппаратного цеха обосновано тем, что в нем размещено оборудование для промежуточного храпения молока, тепловой и механической обработки его.

В настоящее время проектируют и строят цехи заменителя цельного молока различной мощности как вариант при сыродель-

пых или молочных комбинатах с тем, чтобы рационально использовать подсырную или творожную сыворотку.

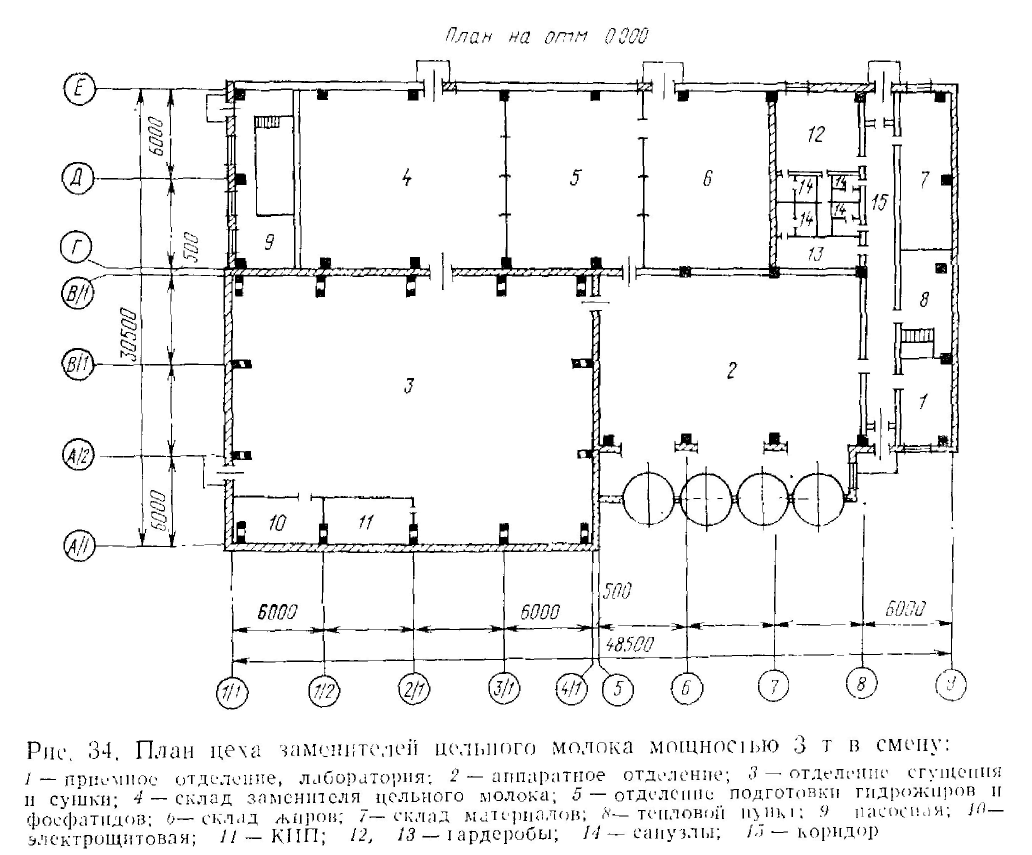

На рис. 34 дан план цеха заменителя цельного молока мощностью 3 т в смену при сыродельном заводе мощностью 5 т готового продукта в смену. Цех расположен в виде отдельно стоящего здания. Высота основных помещений 6 м до низа несущих конструкций, высота отделения сгущения и сушки 14 м. Цех имеет обособленное отделение для приемки обезжиренного молока, пахты и сыворотки, склад жиров и отделение подготовки гидрожиров и фосфатидов, аппаратное отделение и др. Сыворотку и обезжиренное молоко хранят в емкостях вместимостью 50 т.

Сыродельные комбинаты проектируют и строят одноэтажными п бесподвальном и бесчердачном исполнении. При переработке сыворотки на сухую сыворотку к производственному корпусу примыкает цех сушки, В ряде проектных решений цех сгущения и сушки подсырной сыворотки входит непосредственно в производственное здание.

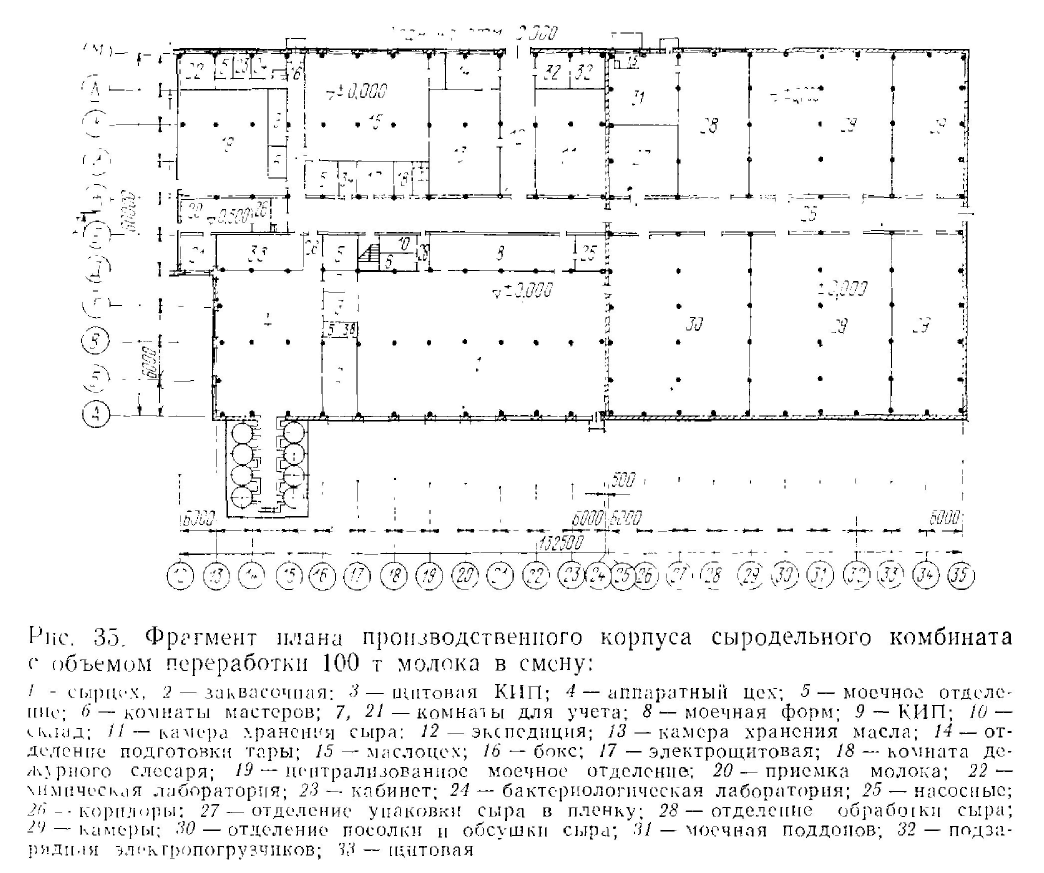

На рис. 35 показан фрагмент основной части производственного корпуса сыродельного комбината объемом 100 т перера-

ботки молока в смену с выработкой 5 т российского сыра в смену. Здание прямоугольной формы с соотношением сторон 2,2:1,0, имеет 5 пролетов. Глубина основных цехов не более 24 м, что позволяет использовать естественное освещение. Компоновка помещений осуществлена таким образом, что в средней части производственного корпуса образован транспортный коридор шириной 6 м. Это важный элемент соединения всех помещений в единое целое с целью использования в качестве транспортных средств электрокаров.

Аппаратный цех с помещением для расположения емкостей лля резервирования молока расположен в непосредственной близости от прнемпо-мосчпого отделении. В средней части корпуса находятся сыродельный цех, к которому примыкает отделение тюсолки и обсушки сыра, и комплекс «теплых» и «холодных» камер для созревания сыров. Обработку сыра ведут в специальном помещении. К помещению, в котором вырабатывают масло, примыкают отделение подготовки тары и камера хранения масла. Экспедиция для масла и сыра общая.

Цехи цельномолочной продукции и сушки, службы инженерного обеспечения завода, компрессорная, вепткамеры и другие

помещения расположены в левой части производственного корпуса и на рис. 35 не показаны.

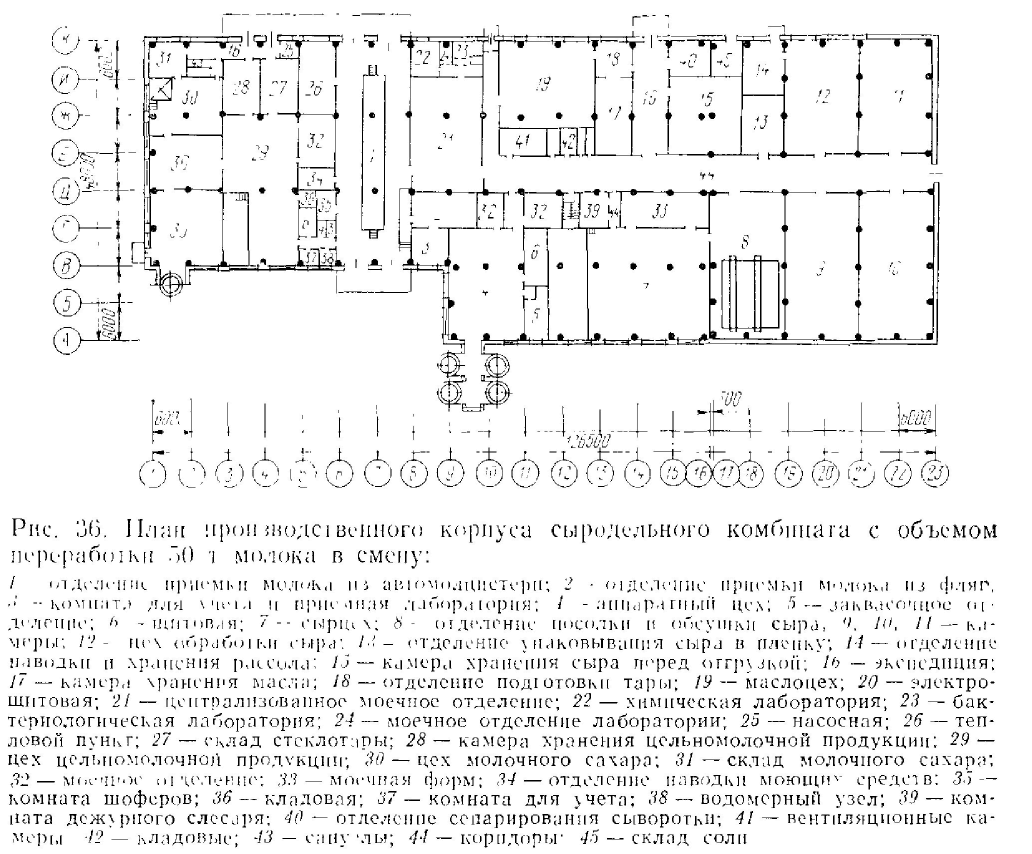

На рис. 36 показан план производственного корпуса сыродельного комбината с переработкой 55 т молока в смену с выработкой 2,8 т голландского сыра в смену. Здание имеет четыре пролета в основной части и три пролета во вспомогательной, где расположены прнемно-моечное отделение, цехи цельномолочной продукции и молочного сахара и различные службы инженерного обеспечении завода.

Основная часть здании условно разделена транспортным коридором. В одной ее части расположены аппаратный цех с отделением резервирования молока, сырцех глубиной 18 м, что обеспечивает нормальное естественное освещение, отделение посолки и обсушки сыра и две камеры для созревания. В другой ее части расположены централизованная моечная, маслоцех, комплект камер хранения масла и сыра, упаковочное отделение для сыра, цех-обработки сыра и камера созревания сыра.

Расположение помещений в основной части здания двух заводов различной мощности идентично. Причина этого — практика проектирования и эксплуатации сыродельных заводов.

В настоящее время большое внимание уделяется безотходной и малоотходной технологии молочных продуктов. Особенно это целесообразно па сыродельных предприятиях, где в качестве вторичного сырья образуется большое количество молочной сыворотки.

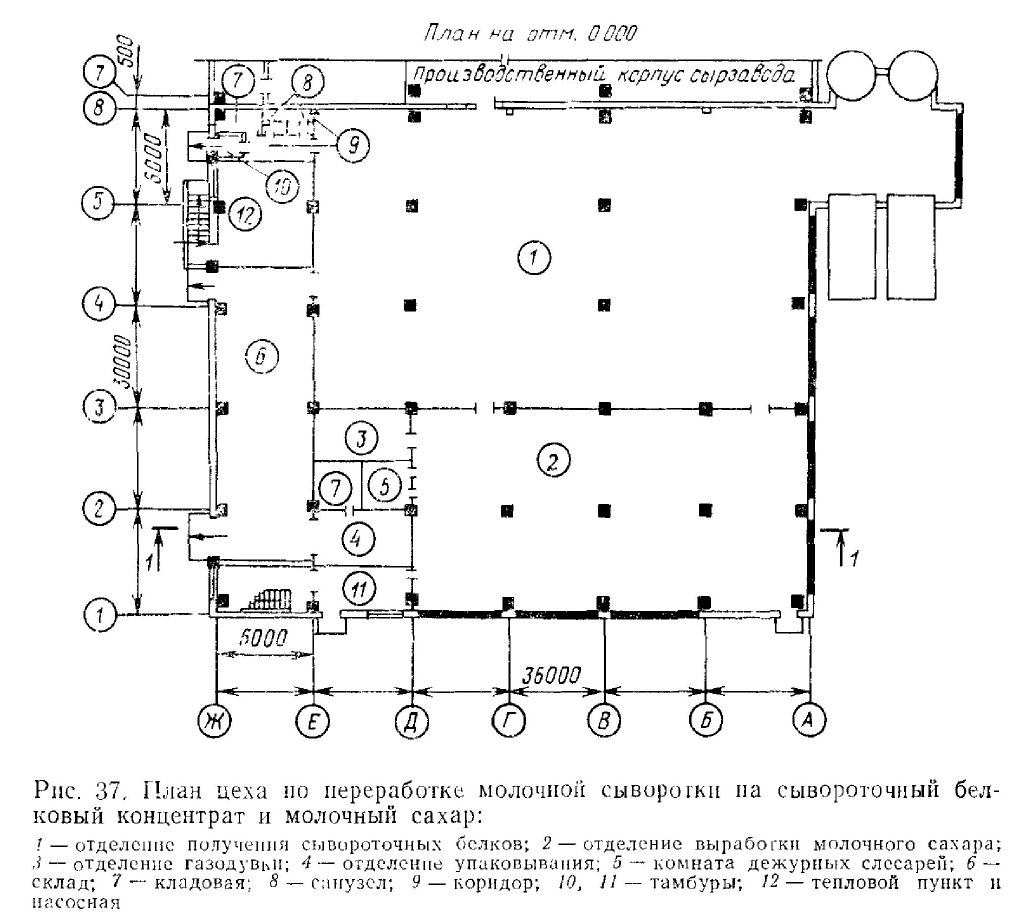

На рис. 37 представлен план цеха по переработке подсырной сыворотки с выработкой в смену 0,3 т сывороточного белкового концентрата и 0,7 т рафинированного молочного сахара. Производственные мощности цеха позволяют переработать 54 т сыворотки в смену. Цех пристраивается к производственному корпусу сыродельного завода.

Глава 6

КОМПОНОВКА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Расположение машин и аппаратов в плане производственных цехов должно иметь максимальную компактность в сочетании с удобствами обслуживания, монтажа и ремонта. Компоновка технологического оборудования должна в первую очередь удовлетворять требованиям охраны труда и правилам безопасности по их эксплуатации. Эта творческая работа учащегося должна быть начата после изучения типовых проектов аналогичных типов молочных заводов.

Основные требования к компоновке технологического оборудования

При компоновке машин и аппаратов необходимо обеспечить кратчайший путь движения сырья от начальной до конечной операции технологического процесса, максимально сократив длину трубопроводов. Для удобства обслуживания трубопроводов и прочих навесных коммуникаций желательно их располагать на расстоянии 2 м от уровня чистого пола. Технологическое оборудование должно быть размещено таким образом, чтобы в цехе оставались необходимые по длине и ширине проходы, а также площадки для его обслуживания и подходы к нему. Ширина основных проходов в цехе должна быть не менее 2,5—3 м, расстояние между выступающими частями аппаратов 0,8—1,0 м, а в местах, где не предусмотрено движение рабочих,— 0,5 м; при фронтальном размещении машин и аппаратов один к другому — не менее 1,5 м. Если тару к месту фасования и готовый продукт в камеру хранения транспортируют автопогрузчиками или электрокарами, то для разворота рамп, ю для разворота 1ранснор1а и ц 1-х о необходимо иредуемо!-реть ширину проезда в пределах 2,5—3,5 м.

Расположение оборудования обусловливается направлением технологического потока. Отдельные машины и аппараты желательно размещать в единую производственную линию. Однако не обязательно при планировке располагать их по одной оси, возможны варианты поворота машин одна к другой под прямым углом. При расположении машин одна над другой (каскадом), например при выработке любительской сметаны или глазурованных сырков, оборудование необходимо размещать по оси в определенной последовательности. При этом должны быть предусмотрены удобные площадки для обслуживания машин и аппаратов на каждой отметке, ограждения, лестницы и пр. Ширина площадок должна быть не менее 1,0 м до выступающих частей оборудования.

Технологическое оборудование, которое устанавливают ниже уровня чистого пола, во избежание несчастных случаев должно выступать над его уровнем не менее чем на 0,5 м. Если при этом машины размещают ниже нулевой отметки, то приямки необходимо ограждать парапетом с лестницами. Парапет делают из металлических труб.

Крупногабаритное оборудование устанавливают в глубине цеха перпендикулярно (при расположении вертикальных резервуаров для молока) к оси оконных проемов с тем, чтобы обеспечить максимальное освещение рабочих мест.

При размещении технологического оборудования в цехах учитывают также вопросы организации труда, что особенно важно на рабочих местах по укладке готовой продукции в ящики или контейнеры. Необходимо заранее решить вопрос о положении рабочего у машины или аппарата. Это позволит правильно спланировать оборудование и транспортные средства относительно друг друга.

Пастеризационные установки, сепараторы, автоматы для фасования продукта (творог, творожные изделия, плавленые сыры) в мелкую тару желательно располагать в плане цеха параллельно оконным проемам для улучшения освещенности рабочих мест. Фронт обслуживания сепараторов, пастеризационных установок должен учитывать площадь для их разборки и мойки.

При

компоновке технологического оборудования

особое внимание

уделяют выбору внутризаводского

транспорта. Выбор погрузочно-разгрузочных

и транспортных систем зависит от типа

и мощности завода.

На молочных заводах мощностью до 50 т

переработки

молока в смену для перемещения тары и

готовой продукции

необходимо проектировать цепные

транспортеры и ручные вилочные

тележки; на молочных комбинатах мощностью

свыше 100 т молока в

смену — цепные транспортеры,

стопкоразборщики, стопкосборщики,

электропогрузчики, ручные вилочные

тележки,

аэрозольный транспорт для сыпучих веществ; на сыродельных заводах — цепные и ленточные транспортеры, подвесные моно-рс-льсовые дороги, электропогрузчики и ручные вилочные тележки; на маслосырбазах в отделениях приемки и <лгрузки, а также в камерах хранения— электропогрузчики. Использование электропогрузчиков, особенно для сыродельных заводов большой мощности, позволяет освободить производственную площадь цехов от стационарных транспортеров, обеспечить повышенную маневренность не только в цехах, по н в камерах хранения.

Технологическое оборудование компонуют, завершив планировку цехов и помещений основного производственного назначения (рабочей площади), подсобных, вспомогательных и складских помещений (см. рис. 23). Это дает возможность определить направление движения сырья, полуфабрикатов, отходов н готовой продукции, вспомогательных материалов и тары; выяснить расположение дверных проемов, определить схему движения рабочих из санитарно-бытовых помещений к рабочим местам г, производственных цехах *.

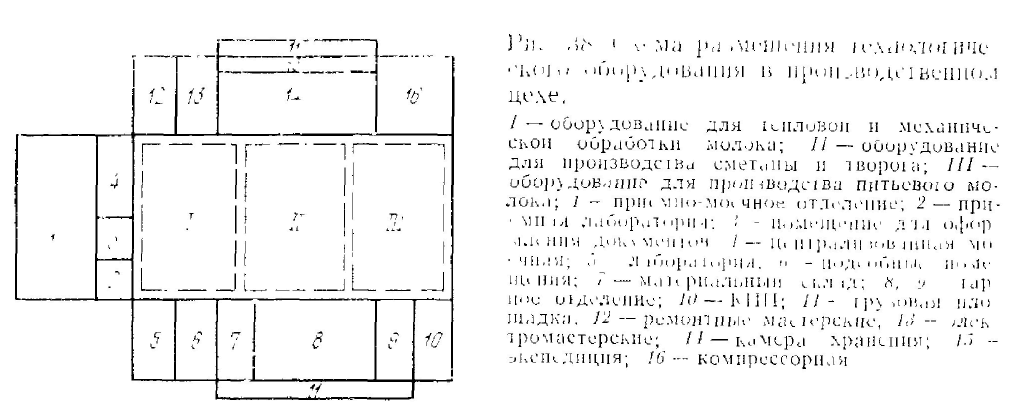

При бесцеховой структуре основного прои-шодегва (рис. 38) оборудование для промежуточного хранения, тепловой и механической обработки молока размещают в квадрате I, поскольку приеш-ю-моечпое отделение расположено в торцовой части здания; технологическое оборудование дли выработки творога, творожных изделии и сметаны необходимо располагать в квадрате II, так как сокращается протяженность трубопроводов для молока и особенно слшюк от места их получения и тепловой обработки до емкостей для заквашивания и сквашивания; в квадрате III размещают технологическое оборудование для выработки и розлива питьевого молока и диетических продуктов, при этом решается вопрос условной изоляции отделения розлива от основного производства.

При цеховой структуре молочного комбината указанную выше работу не производят, поскольку место размещения технологического оборудования определено наименованием цехов.

Определив место расположения технологического оборудования и сделав анализ взаимосвязи его с другими помещениями производственного цеха, приступают к компоновке машин и аппаратов в цехе. Для этого наиболее целесообразно использовать метод моделирования.

В едином масштабе (1 : 50 или 1 : 100) на миллиметровке вычерчивают план производственного цеха с указанием колонн и примыкающих к нему помещений. В виде прямоугольников, квадратов или кружков вырезают технологическое оборудование (кроме молочных насосов) соответствующих габаритных размеров (длина, ширина или диаметр). Автоматизированные линии для тепловой обработки молока, линии для розлива молока в бутылки со всеми входящими в них машинами вырезают в виде прямоугольников. Модели размещают на плане цеха в последовательности, определяемой технологическими процессами. При этом учитывают расстояние технологического оборудования от стен и перегородок, между самим оборудованием, основные проходы и проезды для цехового транспорта, расположение транспортеров для тары и готового продукта, расположение переходных мостиков для движения рабочих и пр.

Эта работа творческая и завершается при консультации руководителя проекта. Затем прямоугольники, квадраты, кружочки приклеивают к соответствующему месту на миллиметровке. Заключительным этапом работы являются уточнение расположения люков емкостей для хранения молока и производства молочных продуктов, пастеризационных установок (размещение в них пластинчатого пастеризатора) относительно стен или осевой линии колонн и размещение насосов у технологического оборудования по ходу технологического процесса. Проведенная работа окажет большую помощь при составлении графического материала при выполнении проекта цеха по производству основного вида молочной продукции с размещением технологического оборудования.

Планировка технологического оборудования в производственных цехах

Компоновка технологического оборудования в производственных цехах зависит в основном от типа и мощности предприятий.

Молочные комбинаты (заводы). По техническому оснащению и мощности они являются самыми крупными и высокомеханизированными предприятиями молочной промышленности. На молочных комбинатах созданы условия для применения высокопроизводительного оборудования: автоматизированных поточных линий для приемки молока производительностью 10, 15 и 25 т/ч; автоматизн-

рованных аппаратов для тепловой тонкослойной обработки молока в потоке мощностью 10, 15 и 25 т/ч; линий по производству и фасованию пастеризованного молока и диетических продуктов в комплекте с бутылкомоечными и разливочно-укупорочными машинами производительностью 6000, 12 000, 24 000 и 36 000 бутылок в час; механизированных линий по выработке и фасованию диетического творога с применением сепараторов для отделения творожного сгустка производительностью 500—600 кг творога в час и др. На молочных комбинатах должна быть предусмотрена безразборная мойка основного технологического оборудования, позволяющая значительно повысить производительность труда и сократить время простоя оборудования, а также обеспечена высокая степень механизации трудоемких процессов и разгрузочно-по-грузочных работ.

Степень использования высокопроизводительного оборудования зависит от мощности завода. Например, при проектировании молочного завода мощностью 360 т переработки молока в смену с применением импортного оборудования использованы емкости для молока вместимостью 40 и 100 т каждая, пластинчатые охладители, автоматизированные пастеризационно-охладителъные установки, сепараторы-молокоочистители производительностью 45 т/ч и емкости для выработки диетических молочных продуктов вместимостью 15 и 20 т.

В типовых проектах молочных комбинатов (заводов) мощностью 25 и 50 т переработки молока в смену использовано технологическое оборудование для тепловой и механической обработки молока производительностью 5000 кг/ч и линии по розливу молока и диетических кисломолочных продуктов производительностью 6000 бутылок в час; мощностью 100, 150 и 200 т молока в смену — пастеризационно-охладительные установки производительностью 10 и 15 т/ч, емкости для промежуточного хранения молока вместимостью 10 и 20 т.

Для выработки творога существуют различное технологическое оборудование и линии. Принято считать, что если на производство творога направляют 10—12 т молока в смену, то в проекте используют обычный способ с применением творожных ванн или тво-рогоизготовителей конструкции ВНИКМИ; 15—20 т молока — механизированных линий Я9-ОПТ-5; свыше 30 т молока — раздельный способ с применением сепараторов для обезвоживания творожного сгустка и механизированной линии Я9-ОПТ-2Д

При небольшом объеме производства сметаны (4—6 т в смену) для заквашивания и сквашивания сливок используют сливкосозре-ватедьные ванны различной вместимости, которые обеспечивают хорошее охлаждение и перемешивание продукта в процессе его изготовления; при значительном объеме выработки сметаны — резервуары, которые позволяют сократить производственные площади и обеспечивают получение продукта высокого качества.

Если емкости и машины для розлива молока и жидких кисломолочных продуктов располагают на одной отметке, то продукт в них необходимо подавать очищенным сжатым воздухом с автоматическим поддержанием постоянного напора в линии. В этом случае необходимо предусмотреть установку воздушных компрессоров.

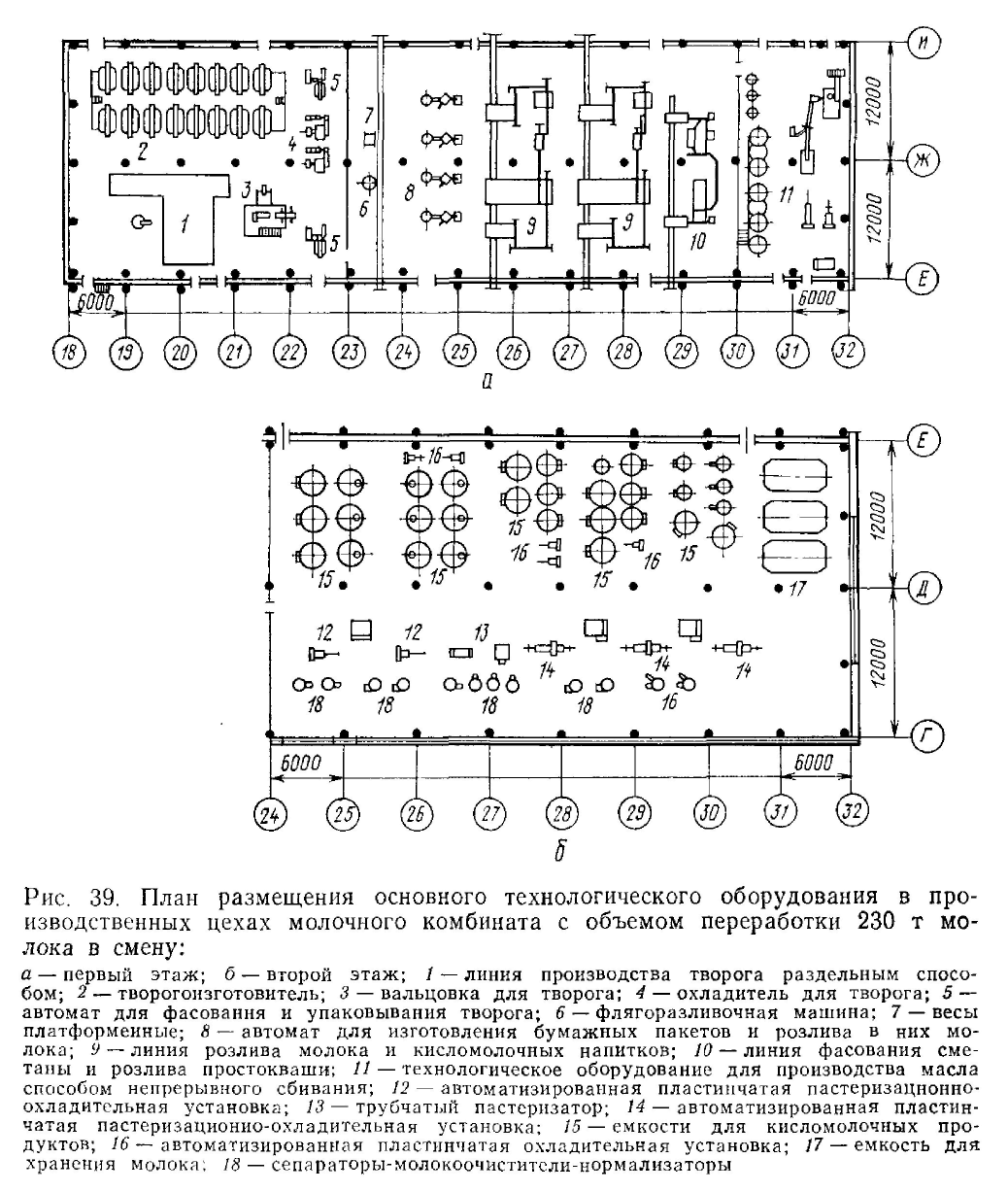

На рис. 39 показано размещение основного технологического оборудования в цехах аппаратном, творожном с выработкой тво-

рога и творожных изделий, розлива молока и жидких диетических продуктов и маслоцехе.

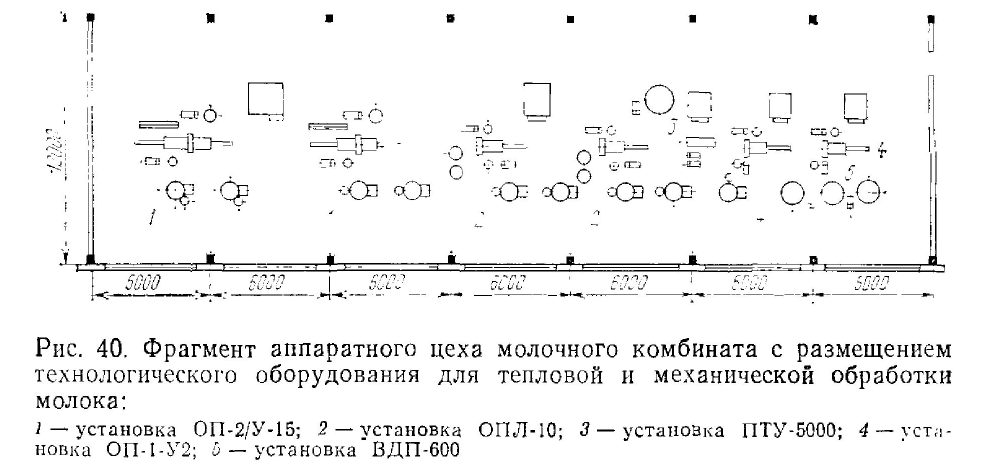

Аппаратный цех расположен на втором этаже в комплексе с помещениями для заквасочной, лабораториями и пр. Технологическое оборудование для тепловой и механической обработки молока и молочных продуктов (автоматизированные пластинчатые пастеризащюнно-охладитсльные установки, сепараторы-сливкоотделители, сепараторы-молокоочистители, гомогенизаторы) расположено в строгой последовательности параллельно оконным проемам с основными проходами шириной не менее 3 м. Строго по осевой линии расположены пастеризационные установки и сепараторы, поскольку последние имеют приспособление в виде тель-ферной установки для поднятия барабанов. Здесь же находятся емкости для промежуточного хранения молока перед розливом, емкости для выработки жидких диетпродуктов и для сквашивания и созревания сметаны. На рис. 40 показан фрагмент аппаратного цеха с размещением оборудования для тепловой и механической обработки молока.

Ширина площадок для обслуживания емкостей не менее 2 м. К цеху (см. рис, 25) примыкают заквасочное отделение для диетических продуктов с размещением в нем емкостей для выработки закваски и отдельно заквасочное отделение для кефирной закваски с размещением аналогичных заквасочников. В творожном цехе размещено технологическое оборудование для пырабогкп творога с использованием ванн с прессующей вставкой, обозначены площадка для размещения технологического оборудования для производства творога раздельным способом и комплект технологического оборудования для производства творожных изделий. Ниже в этой главе приведено расположение этого оборудования (см. рис. 59, 62) в более крупном масштабе.

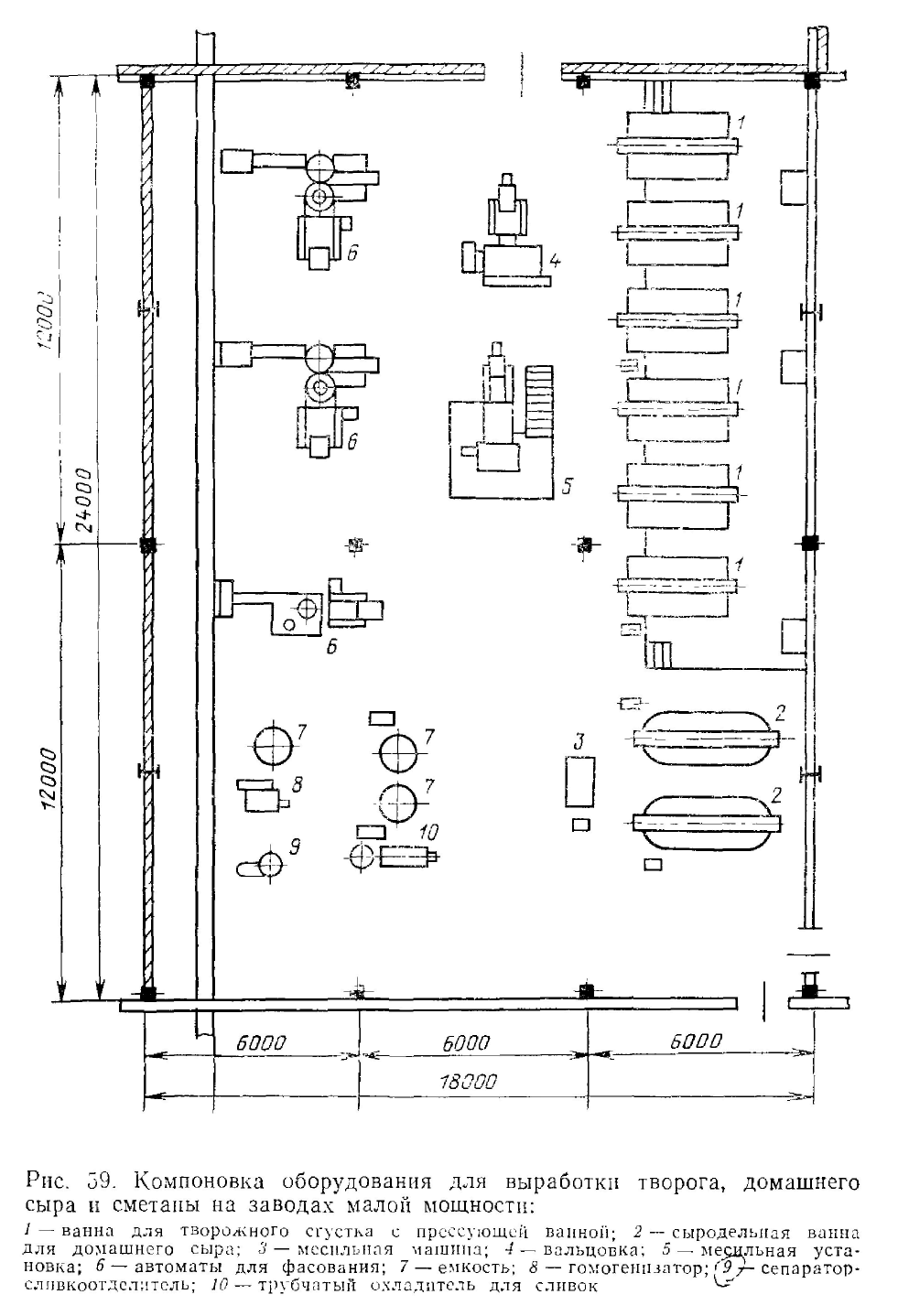

Такое расположение всего технологического оборудования позволяет целесообразно организовать транспортирование творога к месту изготовления и фасования творожных изделий, а также целесообразно организовать подачу тары и транспортирование готовой продукции в камеру хранения. В обособленном цехе для выработки домашнего сыра установлены сыродельные ванны, оборудование для резервирования сливок и для фасования готового продукта в бумажные стаканы вместимостью 500 г. для изготовления пакетов и розлива в них молока и диетпродуктов, линии для розлива молока и диетпродуктов в стеклянные бутылки и сметаны в стеклянные баночки. Как видно из расположения технологического оборудования, в цехе имеется значительная оперативная площадь для его обслуживания.

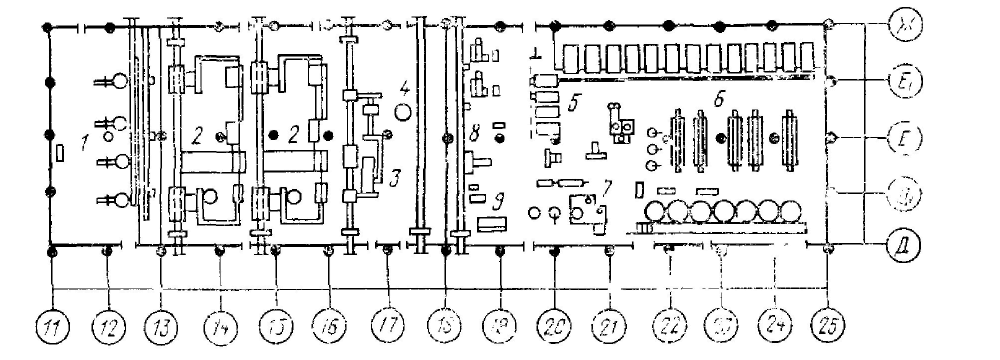

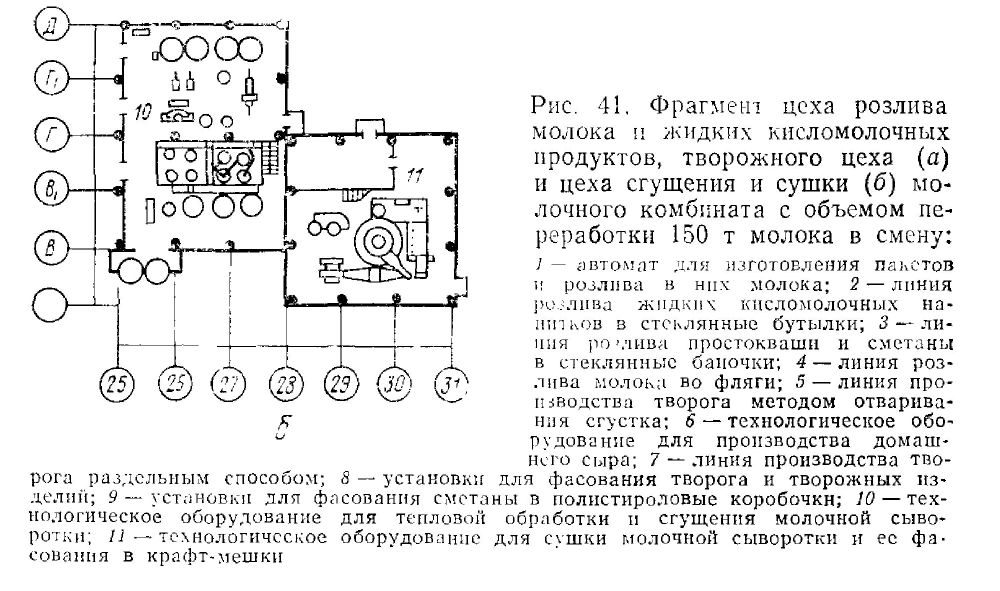

На рис. 41 показан фрагмент плана размещения технологического оборудования в основных производственных цехах молочного комбината мощностью 150 т переработки молока в смену, дано размещение оборудования в цехе розлива молока и диетпро-

дуктов, в творожном цехе с размещением технологического оборудования для производства творога и домашнего сыра и в цехе сгущения и сушки творожной сыворотки.

В цехе розлива расположены автоматы для изготовления пакетов и розлива в них молока и диетпродуктов, линии для розлива молока и сметаны в стеклянные бутылки и баночки и розлива молока во фляги. В творожном цехе размещено технологическое оборудование для производства творога на поточных линиях раздельным способом, способом отваривания и охлаждения творожного сгустка. Здесь же размещено оборудование для выработки домашнего сыра и фасования творога, творожных изделий и домашнего сыра. Размещение оборудования в аппаратном цехе практически идентично указанному на рис. 40. В цехах сгущения и сушки молочной сыворотки размещены емкости для сыворотки, пастеризационные установки, вакуум-аппарат циркуляционного типа и распылительная сушилка.

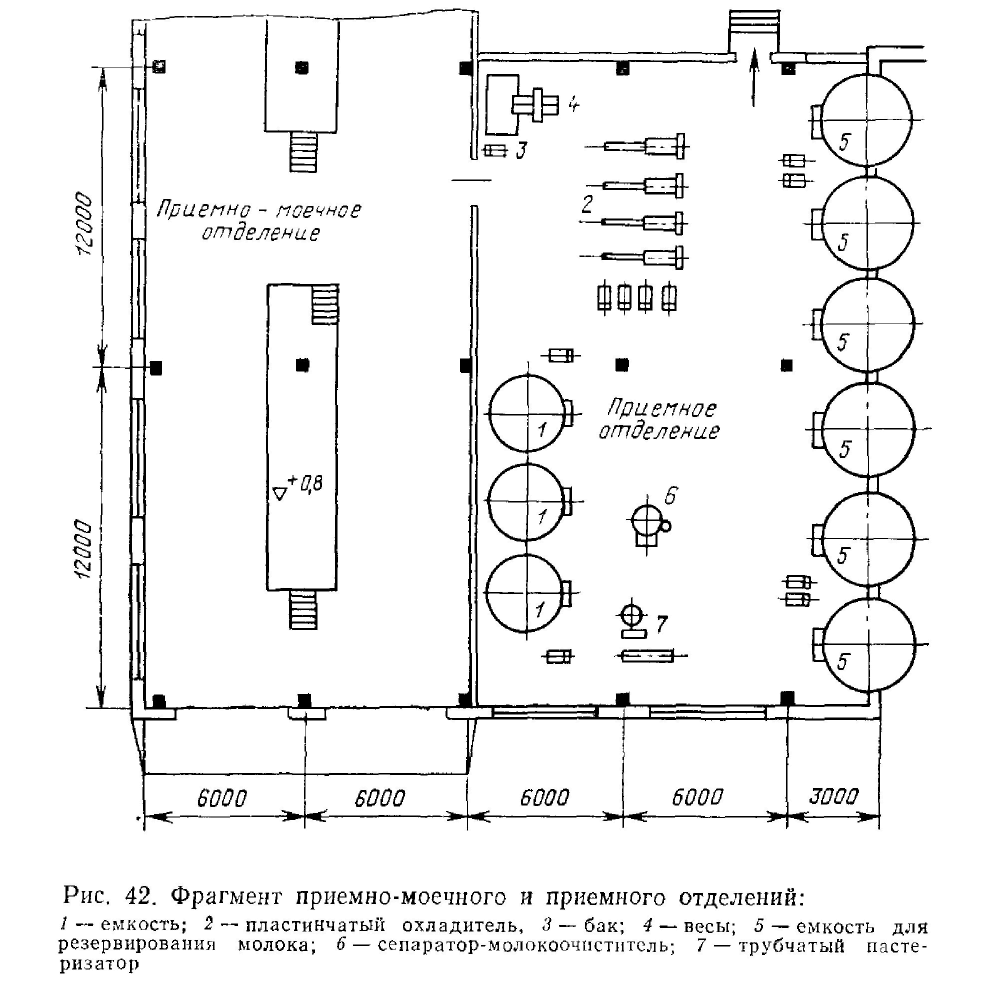

На рис. 42 показан фрагмент приемно-моечного и приемного отделений молочных комбинатов большой мощности с размещением технологического оборудования для приемки, первичной обработки и резервирования молока.

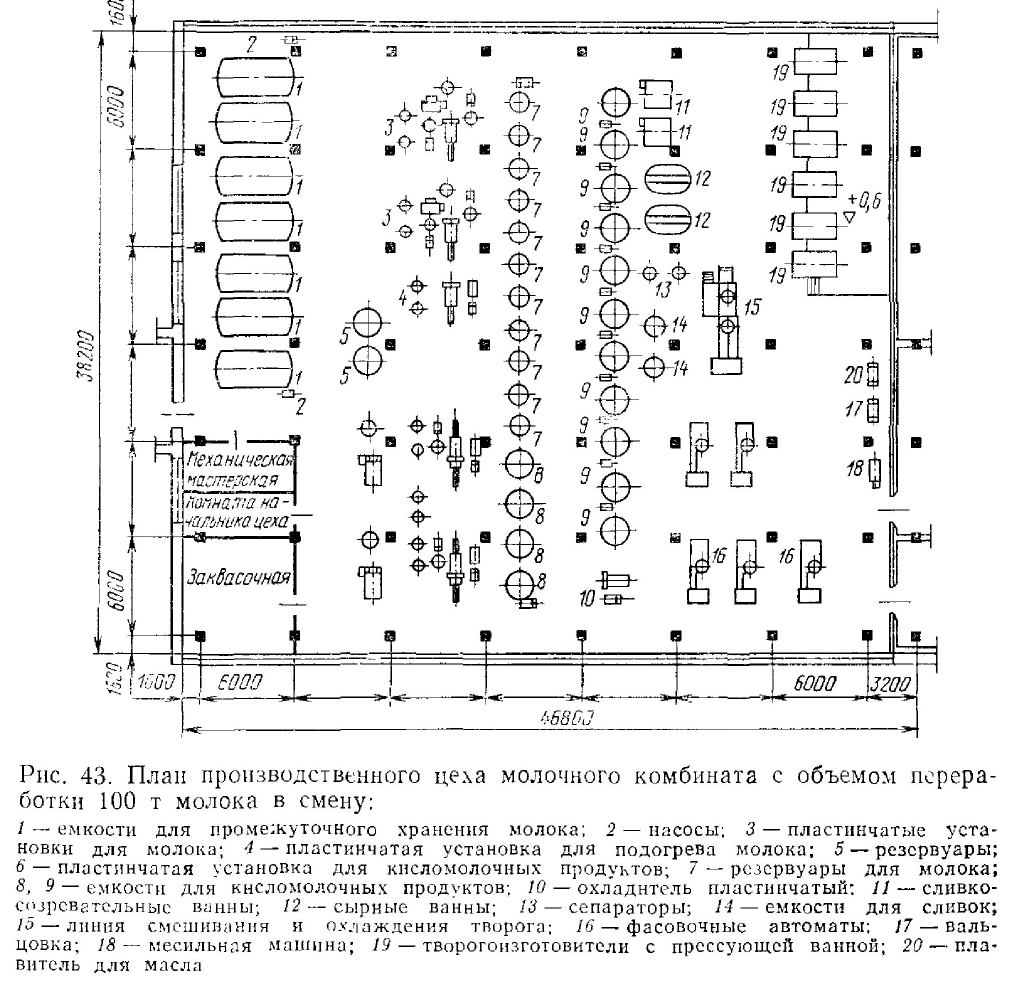

На рис. 43 показан план производственного цеха действующего молочного завода мощностью 100 т переработки молока в смену. Производственный цех в зальном исполнении находится на втором этаже. В нем размещено оборудование для промежуточного хранения молока, машины и аппараты для тепловой и механической обработки молока, емкости для выработки питьевого молока, кефира, простокваши и сливок 10 %-ной жирности, оборудование для производства и фасования творога и творожных

изделий, оборудование для производства сметаны. К цеху примыкают камеры хранения творога и творожных изделий, камеры для резервирования творога и подготовительное отделение.

В цехе удачно решен вопрос с размещением резервуаров для промежуточного хранения молока, поскольку они условно образуют молокохранилы-юе отделение. Автоматизированные пластинчатые пастеризационно-охладительные установки и другое оборудование, входящее в них, расположены по оси, перпендикулярной оконным проемам. Такое размещение установок позволило обеспечить сквозные проходы вокруг них шириной не менее 3 м и удобные площадки для обслуживания отдельных машин и аппаратов.

Параллельно оси размещения пастеризационно-охладитель-ных установок расположены и резервуары для выработки молока питьевого и диетических кисломолочных продуктов. При этом люки резервуаров направлены в сторону сквозного прохода между оборудованием, что улучшает их обслуживание. Розлив молока питьевого и диетических кисломолочных продуктов происходит на первом этаже производственного корпуса.

Отдельно от аппаратного отделения на первом зтаже производственного корпуса расположено сметанно-творожное отделение с выработкой и фасованием в мелкую тару творога и творожных изделий; выработкой сметаны и фасованием ее в стеклянные бутылки вместимостью 0,2 л. При таком расположении сметанно-творожного отделения автоматы для фасования творога и творожных изделий размещены в непосредственной близости от камеры хранения, что удобно для транспортирования готового продукта в них. Коэффициент, учитывающий площади на проходы и рабочие площадки для технологического оборудования, для данного цеха равен 5,0. При этом площадь шести пластинчатых установок принята по общей площади, занимаемой оборудованием каждой установки.

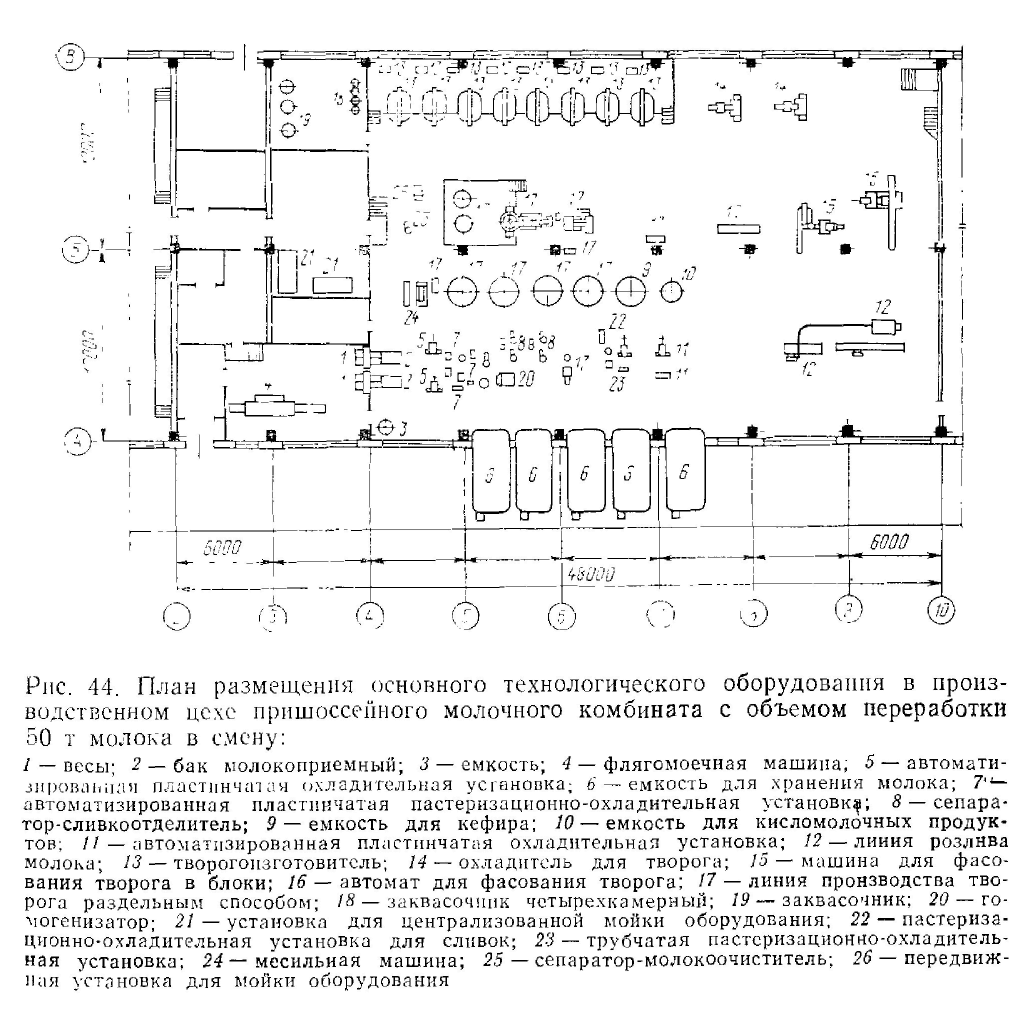

На рис. 44 показан план производственного цеха типового проекта пришоссейного (пристанционного) молочного завода объемом по приемке 50 т молока в смену с переработкой 25 т молока на цельномолочные продукты.

В цехе габаритными размерами 24x36 м размещены пластинчатые охладители для тепловой обработки принимаемого молока, емкости для промежуточного хранения молока, автоматизированная пластинчатая пастеризационно-охладительная установка для кисломолочных продуктов, сепараторы-сливкоотделители для высокожирных сливок, маслоохладитель для охлаждения высоко-жирных сливок и ванна для их промежуточного хранения, пластинчатая пастеризационно-охладнтельная установка для сливок. Для выработки творога запроектированы механизированная линия по производству творога раздельным способом с фасованием продукта в полиэтиленовые тубы и в блоки, творогоизготовителей.

с прессующей ванной. Для розлива молока в бутылки предусмотрена линия производительностью 1500 бутылок в час.

Технологическое оборудование в цехе размещено таким образом, что условно выделены аппаратное отделение, отделение по производству творога и творожных изделий и отделение по фасованию творога и молока. Сквозные проходы и проезды по длине цеха обеспечивают удобные рабочие площадки для обслуживания машин и аппаратов. Коэффициент, учитывающий проходы и площадки для обслуживания технологического оборудования, для данного цеха равен 5,0.

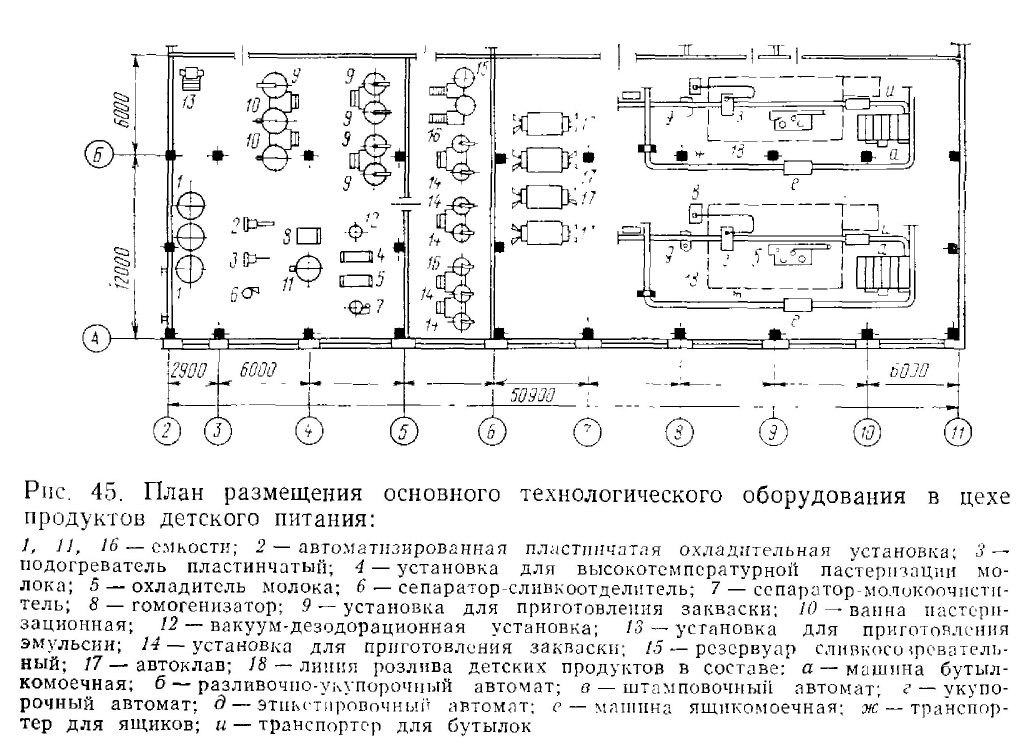

На рис. 45 показан план цеха по производству продуктов для детского питания и размещения технологического оборудования в его отделениях. В аппаратном отделении расположены емкости для молока, оборудование для тепловой и механической обработки молока, ванны длительной пастеризации молока и пр. Учитывая

особенности производства, в цехе принят несколько повышенный коэффициент запаса площади (А"=6^-6,5). Емкости для производства жидких кисломолочных продуктов, стерилизаторы и линии для розлива молока и жидких кисломолочных продуктов установлены в обособленных помещениях. Для выработки творога установлены ванны длительной пастеризации, охладители для прессования и охлаждения творога в мешочках, фасовочное оборудование.

Цех расположен в отдельно стоящем здании на территории молочного завода, но идентичное расположение оборудования может быть осуществлено и в помещениях основного производственного корпуса.

Молочноконсервные, сыродельные заводы и заводы сухого обезжиренного молока кроме цехов по выработке основных молочных продуктов имеют цех по производству цельномолочных продуктов для обеспечения ими населенного пункта, в котором расположен завод. Как правило, такие цехи небольшие по мощности (5—15 т переработки молока в сутки), и в них вырабатывают незначительный ассортимент цельномолочной продукции. Мощность цеха и ассортимент вырабатываемой молочной продукции определяются количеством городского населения в зоне строительства.

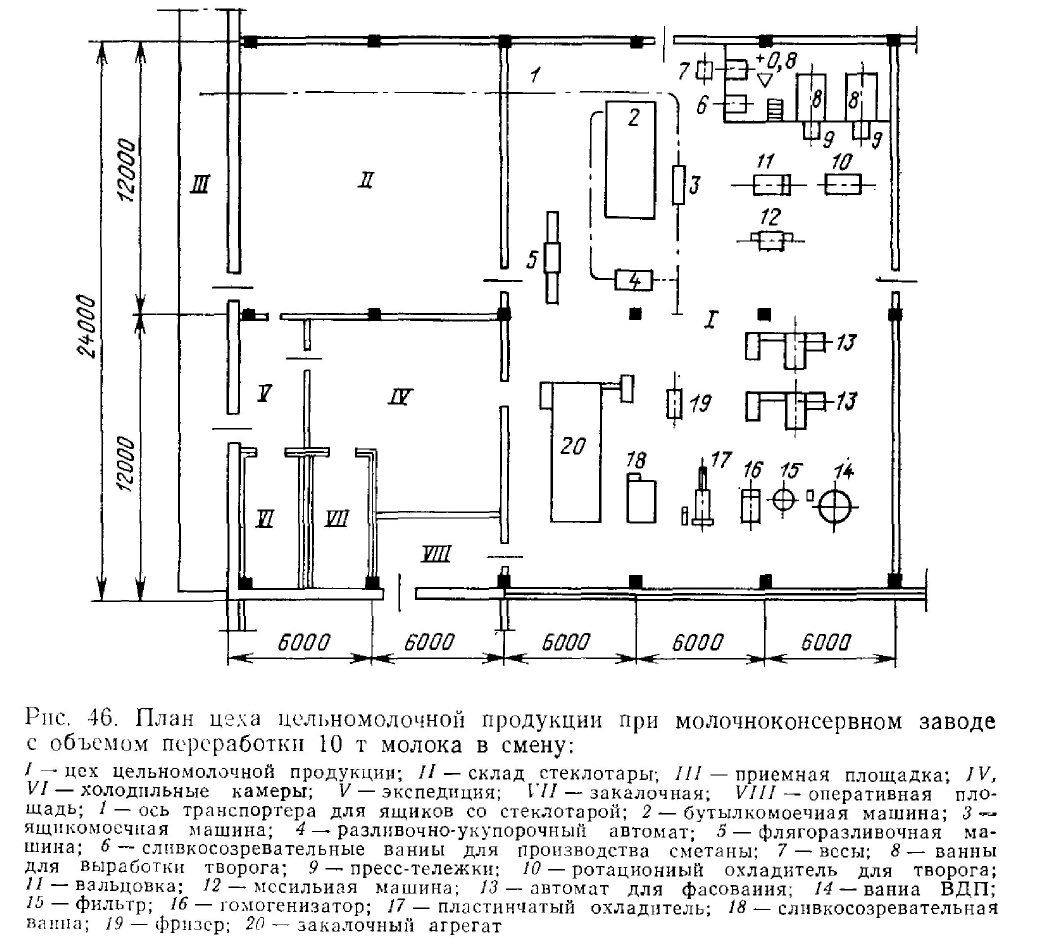

На рис. 46 показан план цеха и отделении по производству цельномолочной продукции с объемом переработки 10 т молока

в смену при молочноконсервном комбинате мощностью 90 туб в смену. Цех цельномолочной продукции примыкает к производственному цеху со стороны аппаратного отделения. Тепловую и механическую обработку молока, направляемого на выработку цельномолочных продуктов, осуществляют в производственном цехе. Цех имеет обособленный склад стеклотары, общую холодильную камеру для всех цельномолочных продуктов, закалочную для выработки мороженого, а также экспедицию. В цехе цельномолочной продукции площадью 432 м2 установлено технологическое оборудование для розлива молока и диетических продуктов в стеклянные бутылки, выработки и фасования в мелкую тару сметаны, творога и творожных изделий, мороженого.

Молоко и кефир разливают в стеклянные бутылки на линии для розлива молока производительностью 3000 бутылок в час; во фляги — на флягоразливочной машине производительностью 200 фляг в час. Резервуары для хранения молока перед розливом и

для приготовления кефира резервуарным способом установлены на антресоли (отметка +2,0 ы) в производственном цехе. Для выработки сметаны в цехе на антресоли (отметка +0,8 м) размещены две слнвкосозревательные ванны вместимостью 400 л каждая; творога — две творожные ванны ВК-2,5. На нулевой отметке находятся две пресс-тележки для самопрессования творога, установка для прессования и охлаждения творога, автомат АРС для фасования и стол для упаковки творога в ящики, вальцовка, месильная машина, автомат АРТ для фасования и стол для упаковывания творожных сырков в ящики, ванна ВДП для приготовления смеси мороженого, фильтр цилиндрический, гомогенизатор, охладитель пластинчатый для смеси, слпвкосозревательная ванна для созревания смеси, фризер и скороморозильный аппарат.

Технологическое оборудование в цехе установлено по ходу технологического процесса. Сметану и творог транспортируют в камеру хранения с помощью ручных тележек, в связи с чем в цехе спроектированы сквозные проходы. Такой способ транспортирования экономически обоснован и вызван в основном незначительными объемами производства. Коэффициент, учитывающий запас площади на проходы и рабочие площадки для обслуживания машин и аппаратов, для цеха равен 5,0.

Молочноконсервные комбинаты. Это крупные молочные предприятия, оснащенные высокопроизводительными аппаратами для сгущения, сушки и фасования готового продукта, а также высокопроизводительным оборудованием для жестянобаночного производства. Средняя сменная мощность действующих предприятий по сухому цельному молоку 5 т, сгущенному цельному молоку с сахаром — 50 туб. Эта мощность неудовлетворительна для данного типа предприятий. В настоящее время разработаны типовые проекты молочноконсервных заводов по выработке сгущенных консервов мощностью 180, 120 туб в смену и сухого молока — 24 и 12 т в смену. В них учтены современная технология, высокий уровень механизации и автоматизации производственных процессов, что способствует улучшению условий труда, повышению его производительности, снижению себестоимости готового продукта.

При проектировании молочноконсервных заводов большой мощности в настоящее время наметилась тенденция использования импортных установок для тепловой и механической обработки молока производительностью 30000 л/ч, выпарных аппаратов — 8— 12 тыс. кг испаренной влаги в час, сушильных агрегатов—1000, 1500 и 2000 кг испаренной влаги в час. Для производства стерилизованного молока в проектах применяют высокопроизводительное оборудование для тепловой и механической обработки молока, вакуум-выпарные установки пленочного типа производительностью 6—12 тыс. кг испаренной влаги в час, непрерывно действующие стерплпзацнонные установки и высокопроизводительную аппаратуру для фасования, укупорки, автоматической отбраковки пегер-

метически укупоренных банок, этикетировки, укладки банок в ящики, обандероливания коробов и стопкоукладкн.

В учебном проектировании молочноконсервных заводов мощностью по сгущенному цельному молоку до 50 туб в смену п сухому цельному молоку до 5 т в смену рекомендуется использовать отечественные вакуум-аппараты периодического и непрерывного действия производительностью 2000 и 4000 кг испаренной влаги в час и распылительные сушилки — 500 кг испаренной влаги в час. При проектировании более мощных молочных предприятий допускается применение высокопроизводительного импортного технологического оборудования из соцстран.

На рис. 47 показан план большей части производственного цеха действующего молочноконсервного завода мощностью 90 туб в смену: 24 т, или 60 туб, молока сгущенного стерилизованного, 12 т, или 30 туб, молока сгущенного с сахаром. Кроме того, часть молока (10 т в смену) перерабатывают на цельномолочную продукцию, а из сливок, полученных в результате нормализации, вырабатывают 0,9 т сливочного масла в смену. В проекте заложено комплектное импортное оборудование для производства сгущенного стерилизованного молока фирмы «Альфа-Лаваль» (Швеция).

Производственный цех размещен в средней, возвышенной части здания и имеет габаритные размеры 24X54 м. В нем установлено высокопроизводительное оборудование для тепловой и механической обработки молока, производства сгущенного стерилизованного молока и сгущенного цельного молока с сахаром и для фасования готового продукта в мелкую тару.

В цехе условно выделены аппаратное отделение с установкой оборудования для тепловой и механической обработки молока для выработки цельномолочных продуктов производительностью 5000 л/ч, пластинчатых теплообменников производительностью 22 000 л/ч, с секциями охлаждения сливок производительностью 4500 л/ч, пластинчатого охладителя для молока производительностью 22 000 л/ч, сепараторов-молокоочистителей производительностью 22 000 л/ч, сепараторов-кларификаторов производительностью 30000 л/ч, трубчатых пастеризаторов ПТУ-10, резервуаров для сливок емкостью 3000 л с тензометрическим взвешиванием, резервуаров для промежуточного хранения молока емкостью 30000 л; варочное отделение с вакуум-аппаратами производительностью 6000 и 4000 кг испаренной влаги в час; отделение фасования с линиями производительностью 8000 банок в час. На отметке 4-4,2 м на антресоли размещены вакуум-охладители для сгущенного молока с сахаром и резервуары для промежуточного хранения готового продукта.

Коэффициент запаса площади па проходы, проезды и рабочие площадки 3,5—4,0 с учетом габаритных размеров технологического оборудования.

Заводы сухого обезжиренного молока. По техническому оснащению это высокомеханизированные предприятия. Сушильно-рас-пылительные установки циклонного типа снабжены пневмотранс-портным устройством и бункером для промежуточного хранения готового продукта, рассчитанным на двухсуточную работу фасовочных автоматов. Фасование сухого обезжиренного молока предусмотрено в крафт-мешки вместимостью 30 кг с полиэтиленовым вкладышем. Разгрузочно-погрузочные работы в цехе и складе готового продукта осуществляют с помощью электропогрузчиков и ленточных транспортеров. Все типовые проекты указанных заводов предусматривают выработку сухого цельного молока за счет установки в цехе сгущения и сушки гомогенизаторов для гомогенизации сгущенного молока перед сушкой.

В настоящее время в нашей стране действуют заводы сухого обезжиренного молока мощностью 2,5 т продукта в смену на базе импортного оборудования (ЧССР). Мощность завода по переработке молока 38 т в смену. Кроме сухого обезжиренного молока завод вырабатывает 2,5 т масла в смену и перерабатывает на цельномолочную продукцию 5 т молока.

Производственный цех спроектирован в зальном варианте с размещением в нем всего технологического оборудования. В цехе условно выделены приемное отделение для молока; аппаратное отделение, в котором размещены автоматизированные пластинчатые пастеризационно-охладительные установки для молока и сливок, резервуары для промежуточного хранения молока и созревания сливок, непрерывный маслоизготовитель с автоматом для мелкого фасования масла; отделение цельномолочной продукции с размещением оборудования для выработки творога, сметаны, питьевого молока, кефира и мороженого; отделение сгущения и сушки обезжиренного молока с его фасованием в крупную тару. Небольшой объем выработки молочных продуктов дает возможность объединения всех производств в едином помещении.

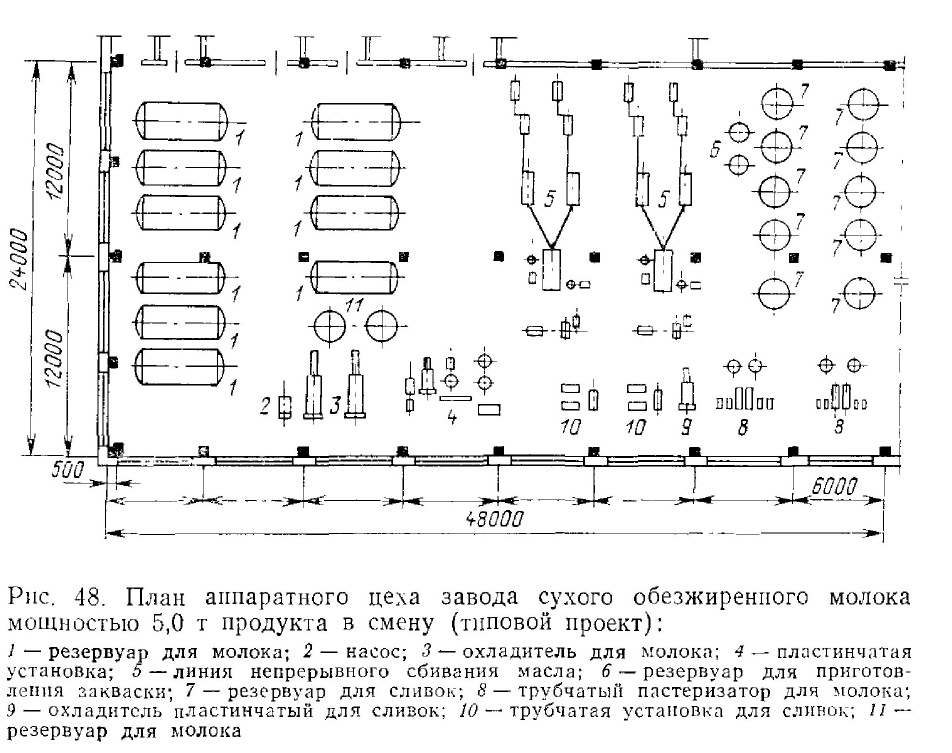

На рис. 48 дан план аппаратного цеха типового завода сухого обезжиренного молока мощностью 5 т продукта в смену. В данном цехе может быть размещено любое технологическое оборудование общей мощностью по переработке цельного молока 80 т в смену при трехсменной работе завода. Аппаратный цех имеет габаритные размеры 48X24 м и высоту до низа несущих конструкций 6 м.

В нем размещены технологическое оборудование для приемки и промежуточного хранения молока (автоматизированные пластинчатые охладители производительностью 25 000 л/ч и горизонтальные резервуары вместимостью 20000 л); автоматизированная пластинчатая пастеризационно-охладительная установка для молока производительностью 5000 л/ч, пастеризаторы и охладители для сливок; резервуары для промежуточного хранения обезжиренного молока перед сгущением; резервуары для созревания

сливок; линия по выработке масла методом сбивания на непрерывных маслоизготовителях с фасованием в крупную и мелкую тару.

Оборудование для тепловой и механической обработки молока и сливок расположено параллельно оконным проемам, а резервуары для промежуточного хранения молока и созревания сливок— перпендикулярно им, что при глубине цеха 24 м дает хорошую освещенность рабочих мест. Сквозные проходы по длине и ширине цеха можно использовать как удобные обслуживающие площадки для резервуаров, пастеризационных и охладительных установок для молока и сливок и всех машин и аппаратов, входящих в линию для производства масла. Коэффициент запаса площади для данного цеха 4,5.

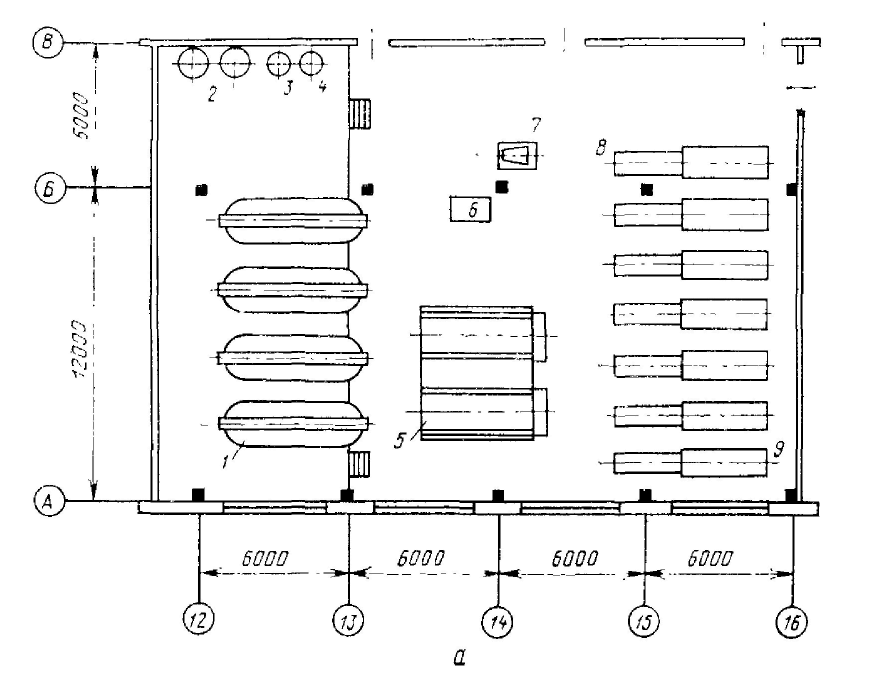

Сыродельные комбинаты. Поточность производства, высокий уровень механизации в производственном цехе, солильном отделении и камерах для созревания сыров — основное условие при компоновке технологического оборудования.

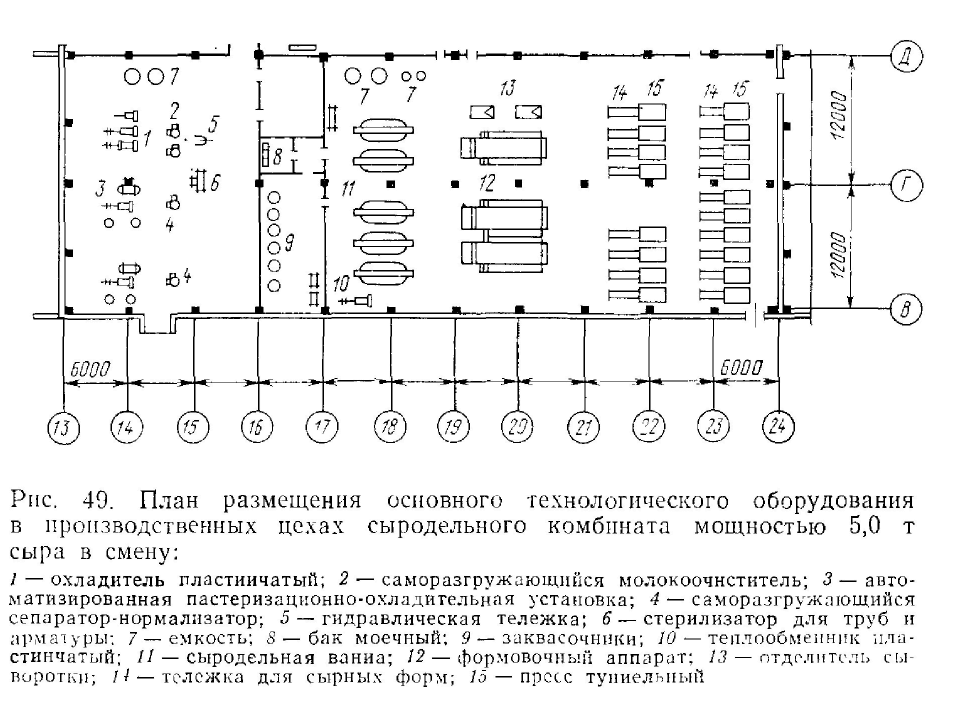

На рис. 49 показан план аппаратного и сыродельного цехов типового проекта сыродельного комбината российского или костромского сыра с объемом переработки 100 т молока в смену. В цехе установлены сыродельные ванны вместимостью 10 т, формовочные аппараты для костромского сыра и отделитель сыворотки для российского сыра. Для прессования сыров используют туннельные пневматические прессы. Технологическое оборудование установ-

леио таким образом, что по длине и ширине цеха имеются сквозные проходы не менее 3 м.

На заводе вырабатывают 4 т сливочного и подсырного масла в смену, поэтому в маслоцехе установлены высокопроизводительные линии для производства масла методом непрерывного сбпва-

нпя, а для выработки подсырного масла — маслоизготовптель периодического действия. Коэффициент запаса площади для сыродельного и маслоцеха равен 5,5—6,0.

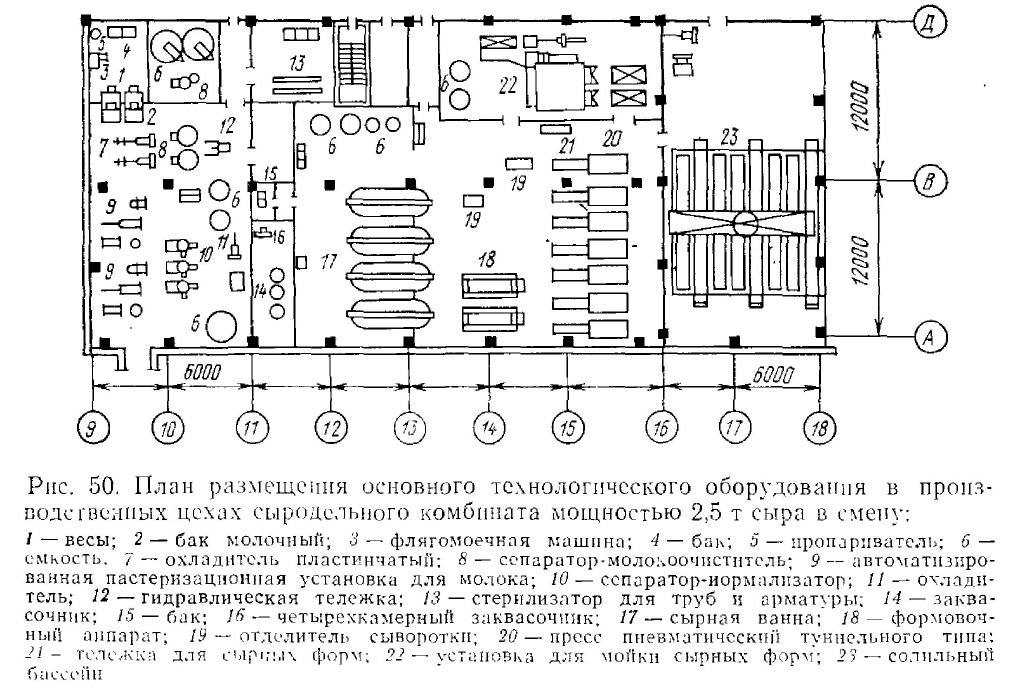

На рис. 50 показано размещение технологического оборудования в основных цехах сыродельного завода объемом по переработке 55 т молока в смену с выработкой 2,8 т голландского сыра. Выработка масла запроектирована методом преобразования вы-ожожпрных сливок, а подсырного масла — методом сбивания в маслоизготовителях периодического действия.

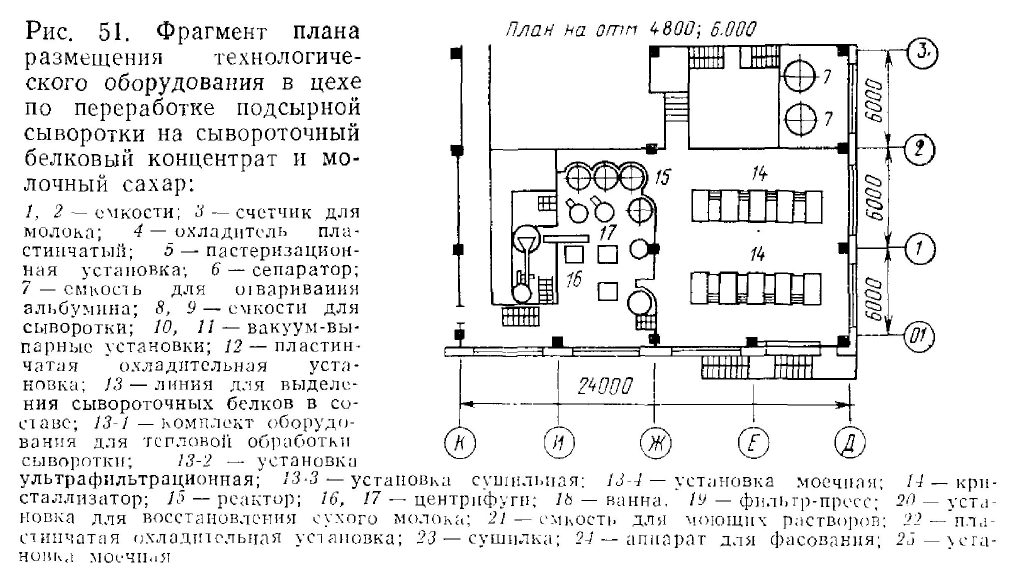

На рис. 51 показано размещение технологического оборудования в цехе по переработке подсырнон сыворотки на сывороточный белковый концентрат и рафинированный молочный сахар. В плане цеха па нулевой отметке расположены оборудование для тепловой и механической обработки сыворотки, емкости для сыворотки, линия для выделения сывороточных белков методом ультрафильтрации, вакуум-аппараты для сгущения сыворотки и сушильные установки для сывороточного концентрата. В отделении производства молочного сахара на разных уровнях размещены кристаллизаторы, центрифуги, фильтр-прессы, сушилка. Коэффициент запаса площади принят равным 5.

Размещение основного технологического оборудования

При компоновке основного технологического оборудования в производственных цехах или отделениях учащиеся испытывают определенную трудность как в правильном размещении машин и аппаратов относительно друг друга и ограждающих поверхностей, так и в рациональной вырисовке контуров машин и аппаратов. Эта трудность обусловлена тем, что в имеющейся справочной и учебной литературе, как правило, нет планов размещения технологического оборудования, а в каталогах типовых или повторно используемых проектов вырисовка из-за малого масштаба обозначена чисто условно.

В данном разделе настоящей главы сделана попытка показать вырисовку технологического оборудования в плане и его размещение относительно других машин и аппаратов или ограждающих поверхностей цеха (при этом не принимаются во внимание колонны в цехе).

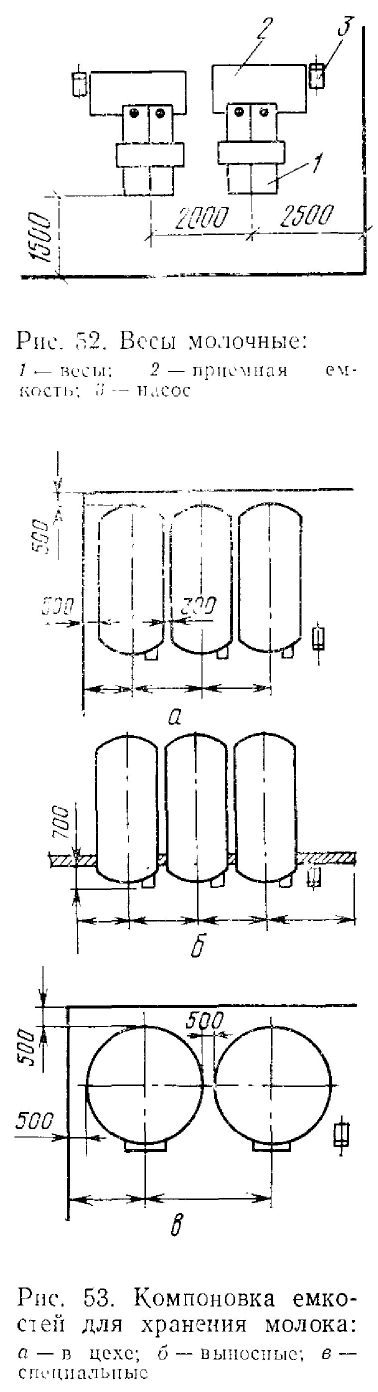

Весы стационарные с подвесными ваннами размещают вместе с приемными емкостями для молока и насосами для перекачивания молока в емкость для промежуточного хранения молока. Если проектируют устанавливать одни весы, то желательно иметь две емкости для молока и два насоса, что позволит сортировать молоко.- При проектировании двух весов желательно устанавливать под каждыми весами одну емкость большего размера и один насос, поскольку для сортировки молока можно использо-

179

вать отдельно стоящие весы. Весы проектируют, как правило, в отдельном помещении, поскольку это связано с компоновкой флягомоечной машины, фляго-пропаривателя, емкостей для холодной и горячей воды и транспортеров (рис. 52).

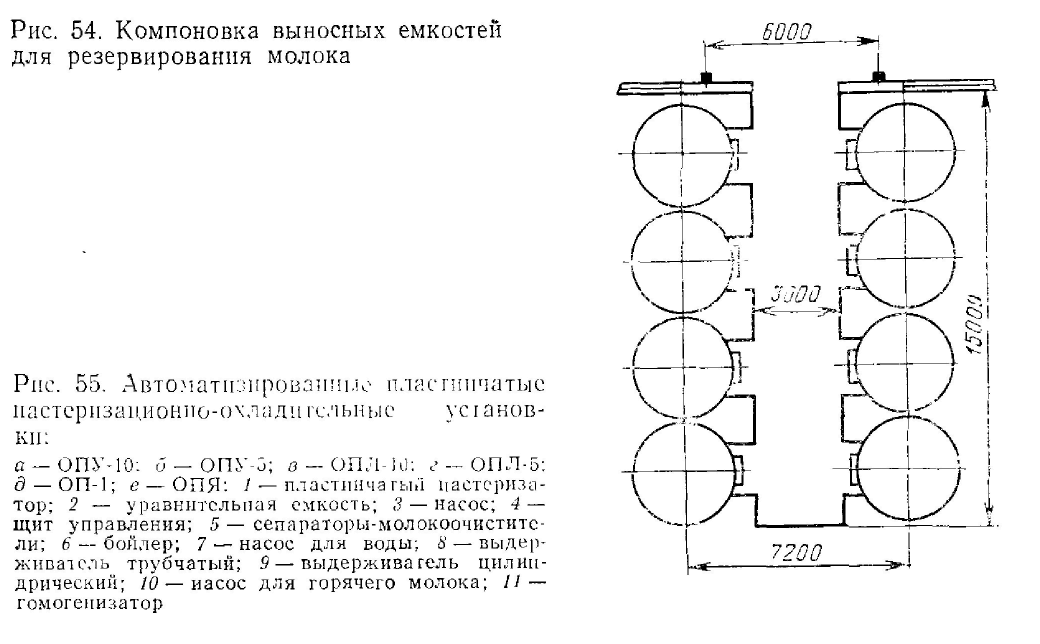

Емкости размещают (непосредственно в цехе или вне его. В настоящее время, когда высота производственных цехов до низа несущих конструкций составляет не менее 4,8 м, целесообразно использовать вертикальные резервуары, поскольку они занимают меньшую площадь.

При выносе емкостей за пределы здания используют резервуары горизонтального типа. При этом в помещении цеха или отделения оставляют только торец резервуара с приборами и арматурой. Необходимо помнить, что уровень чистого пола в цехе выше уровня земли на +1,2 м. При такой компоновке резер-пуаров должна быть предусмотрена площадка соответствующей высоты за стеною цеха (рис. 53).

При объеме молочных заводов 50 т переработки молока в смену и выше специальные емкости для хранения молока, как правило, устанавливают вне зданий с обеспечением надлежащих условий их обслуживания в закрытых и отапливаемых помещениях (рис. 54).

Сепараторы, которые не входят в технологические линии, устанавливают вблизи аппаратуры для подогрева молока. На заводах небольшой мощности такие сепараторы располагают у колонны с тем, чтобы на ней смонтировать устройство для подъема барабана сепаратора. На заводах большой мощности для этой цели монтируют специальный мостовой кран. Это позволяет с помощью электротельфера поднимать и опускать барабаны сепараторов и направлять их к месту разборки п мойки. Мостовой кран дает возможность обслуживать сепараторы, установленные в несколько рядов. При отсутствии мостового крапа

не менее 1,0 ы между ними, а при двухрядном — не менее 1,5 м между рядами.

В линии для пастеризации и охлаждения молока входят сепа-раторы-молокоочистители или сливкоотделители соответствующей производительности. Допускается их замена на сепараторы-мо-локоочистптели или сливкоотделители с центробежной выгрузкой осадка. В этом случае их проектируют параллельно оси пастеризационных агрегатов и параллельно окнам с естественным освещением.

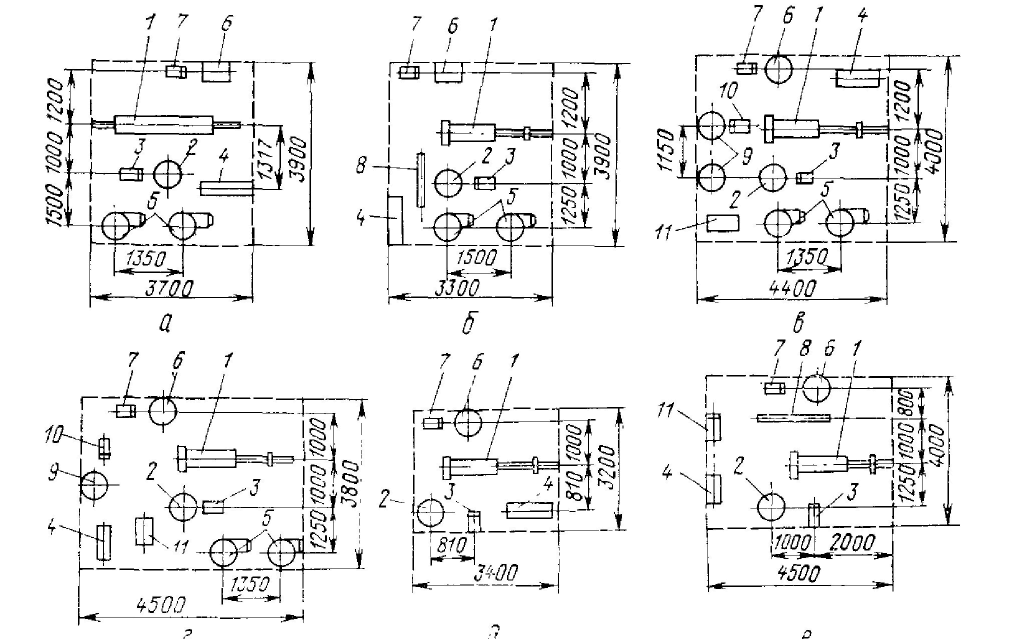

Автоматизированные пластинчатые пастери-зационно-охлад и тельные установки желательно располагать от ограждающих поверхностей на расстоянии не менее 2,5 м. При проектировании нескольких пастеризационных установок даже различного назначения желательно пластинчатые теплообменники размещать на одной линии параллельно оконным проемам на расстоянии 1,5 м между установками (рис. 55).

В учебном проектировании в плане установки для молока обозначают следующее оборудование: пластинчатый теплообменник, пульт управления, уравнительный бак, насос для молока, бойлер, насос для воды и два сепаратора-молокоочистителя; для кисломолочных продуктов и сыра — пластинчатый теплообменник, уравнительный бак, насос для молока, бойлер, насос для воды, два выдерживателя, два сепаратора-молокоочистителя и гомогенизатор (только для кисломолочных продуктов); в установке для сливок пластинчатый теплообменник, пульт управления, уравнительный бак, насос для сливок, бойлер, насос для воды, а в установке для смесей мороженого — еще и гомогенизатор.

При вырисовке указанного оборудования не требуется показывать коммуникацию трубопроводов и тем более расположение в них клапана для автоматического возврата недопастеризован-ного сырья.

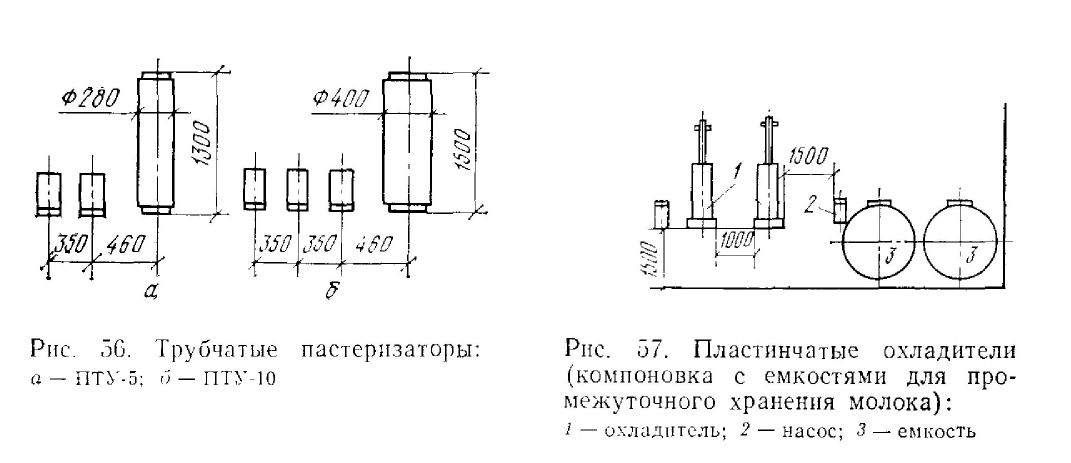

Трубчатые пастеризационные установки компонуют относительно ограждений и другого технологического обору-

дования таким образом, чтобы оставались рабочие зоны для их мойки не менее 2 м (рис. 56).

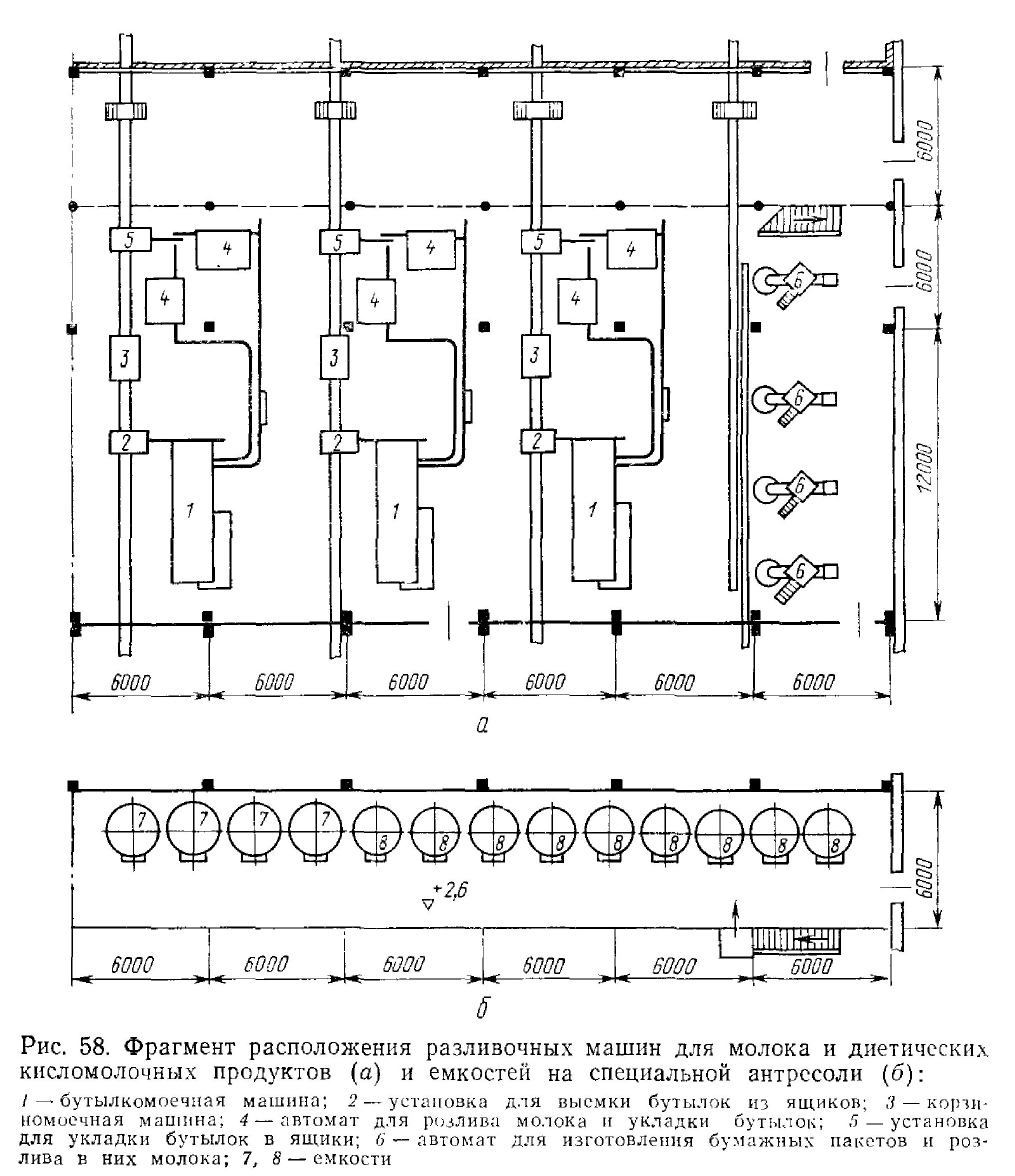

Автоматизированные пластинчатые установки для охлаждения молока компонуют в приемном отделении в непосредственной близости от места приемки и промежуточного хранения охлажденного молока (рис. 57). Пульт управления установки в плане не показывают.

Оборудование для производства молока питьевого и диетических кисломолочных продуктов состоит в основном из резервуаров и линий розлива (рис. 58).

Емкости молока и кисломолочных продуктов размещены в цехе на специальной антресоли с тем, чтобы обеспечить самотек продукта в разливочные автоматы. В ряде случаев предусматривают подстройку в виде второго этажа с размещением в ней цехов аппаратного и диетпродуктов. Допускается размещение емкостей для молока и кисломолочных напитков на одном уровне с аппаратами для розлива готового продукта. В этом случае их компонуют в непосредственной близости от места розлива и молоко подают либо с помощью сжатого воздуха, либо насоса через промежуточную уравнительную емкость.

Оборудование для производства творога и творожных изделий отличается значительным разнообразием по типу и назначению и зависит от способа получения творога и его объема выработки. Для производства творога обычным способом применяют творожные ванны, пресс-тележки, установки для прессования и охлаждения творожной массы, творогоизготовители с прессующей ванной, в которых совмещены процессы получения и обезвоживания сгустка, и цилиндрические охладители для творога со скреповым подъемником тележек с творогом, многосекционные творогоизготовители непрерывного действия в комплекте с охладителем для творога. Для выработки творога раздельным способом используют механизированные линии с творожным сепаратором для обезвоживания сгустка. Механизированная линия

производства творога с самопрессоваынем и охлаждением сгустка в охлажденной сыворотке позволяет полностью механизировать весь процесс производства творога п обеспечивает двух-трсхразо-вый съем продукции с каждой ванны з сутки.

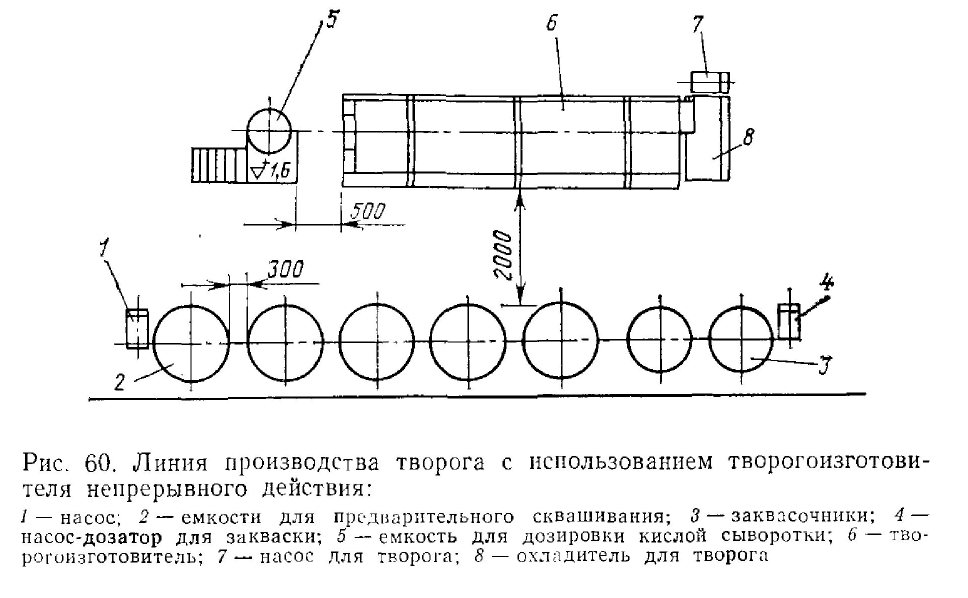

На рис. 59 показана примерная компоновка творожных ванн и другого оборудования для выработки творога, творожных изделий п домашнего сыра при небольших объемах производства. Для наполнения мешочков творожным сгустком ванны располагают па площадке с отметкой +0,8 м. Под ними размещают пресс-тележки, снабженные устройством для перемещения по цеху. Охлаждение п прессование творога можно совмещать при использовании специальной установки. В непосредственной близости от оборудования для производства творога размещают вальцовку для творога и месильную машину. Для фасования творога п творожных изделий проектируют специальные автоматы, для укладки готового продукта в ящики — специальные столы, а для транспортирования творога в камеру хранения — транспортер.

На рис. 60 дана схема размещения технологического оборудования линии для производства творога с применением многосекционного аппарата. В ней готовый продукт насосом можно направлять в промежуточную емкость для нормализации по содержанию влаги пли непосредственно для фасования.

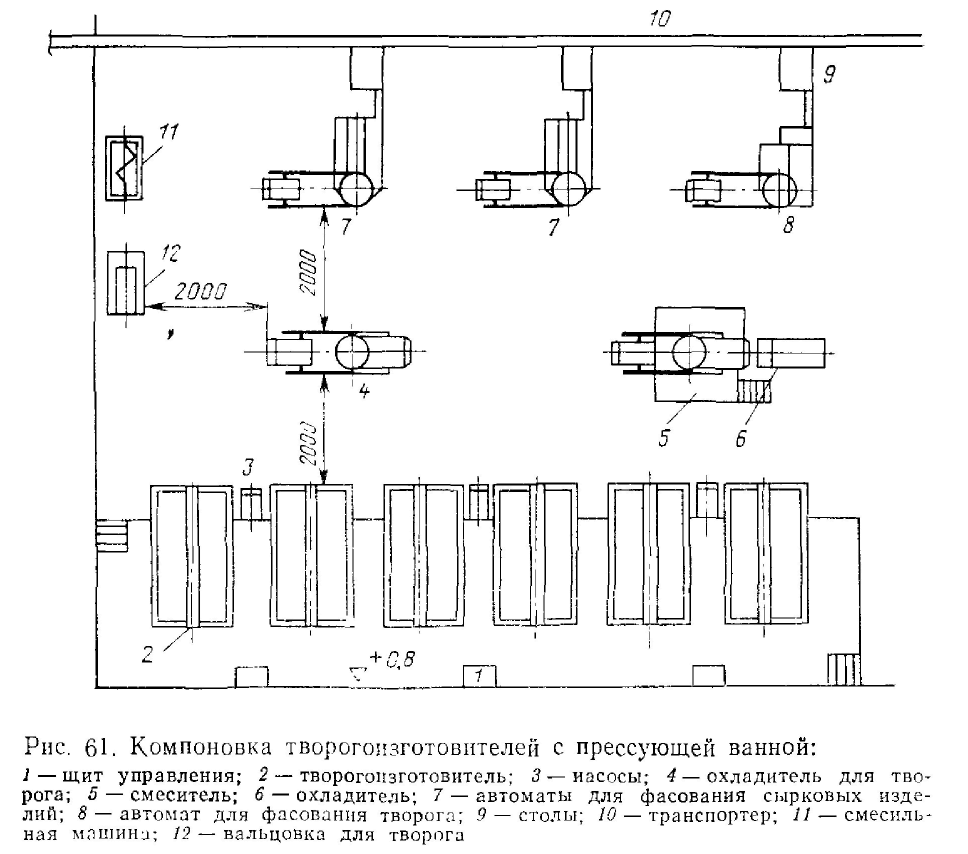

На рис. 61 представлена схема ориентировочной компоновки трех творогопзготовителей с прессующей ванной совместно с цилиндрическими охладителями для творога, автоматами для его фасования п транспортером для подачи готового продукта в камеру хранения.

На рис. 62 дана схема размещения технологического оборудования в механизированной линии для производства творога раз-

дельным способом с применением творожных сепараторов. Такие линии необходимо использовать на специализированных молочных заводах или молочных комбинатах с большим объемом производства творога (свыше 30 т переработки молока на творог в смену). Указанную линию целесообразно применять при выработке дне-

тического творога с его фасованием в полистироловые стаканчики или тубы, поскольку продукт имеет нежную консистенцию.

На рис. 63 дана схема размещения аппаратов для производства творожного сгустка и других аппаратов и емкостей для ох-

лаждения и обезвоживания сгустка. На линии целесообразно вырабатывать жирный и полужирный творог. Поскольку линия позволяет механизировать весь процесс производства творога и допускает изменять объем переработки молока (в зависимости от числа аппаратов для получения творожного сгустка и кратности съема продукции из пего в сутки) на творог, ее можно проектировать на любом типе молочного завода как по назначению, так и по мощности.

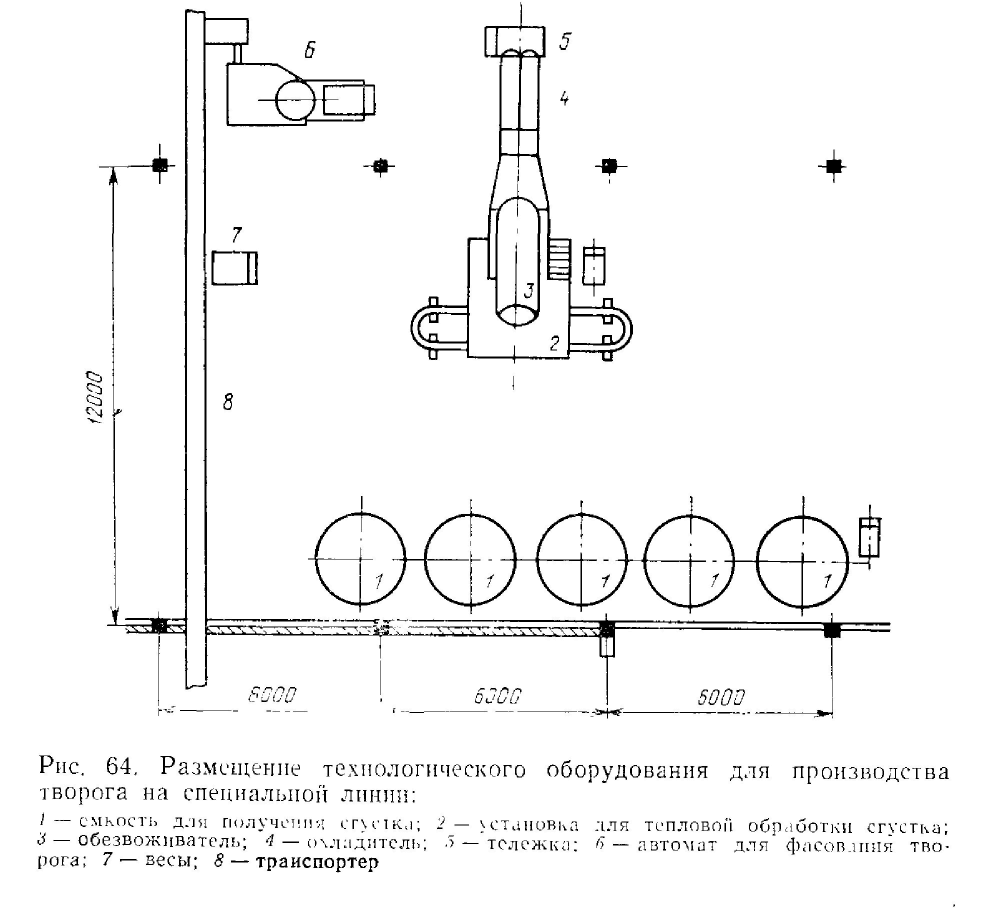

На рис. 64 показана компоновка технологического оборудования для производства творога на специальной линии Я9-ОПТ-2Д

Оборудование для производства сгущенного молока с сахаром включает резервуары с подготовленной к выпариванию смесью, вакуум-аппараты и вакуум-кристаллизаторы.

В учебном проектировании допускается размещение вакуум-аппаратов и вакуум-охладителей на одной площадке, расположен-

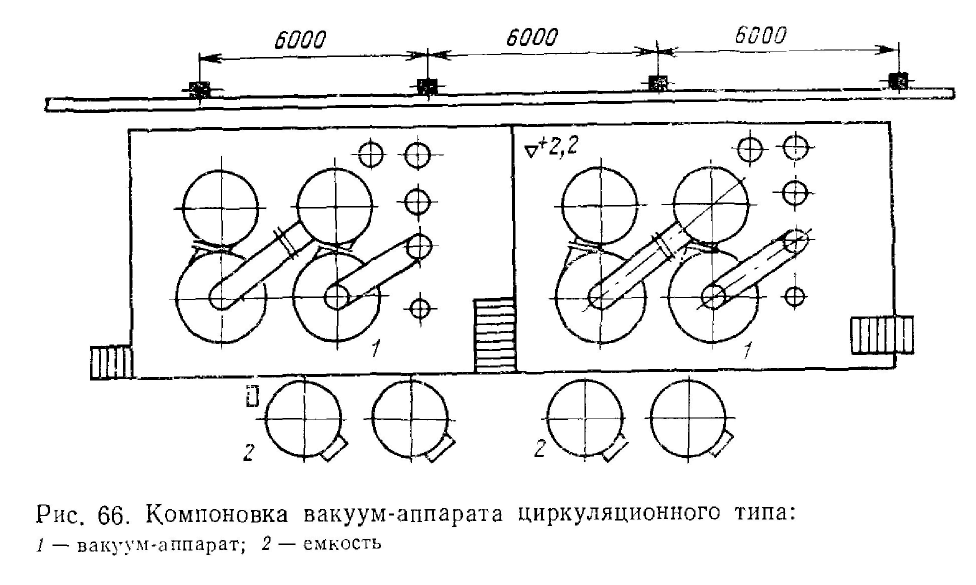

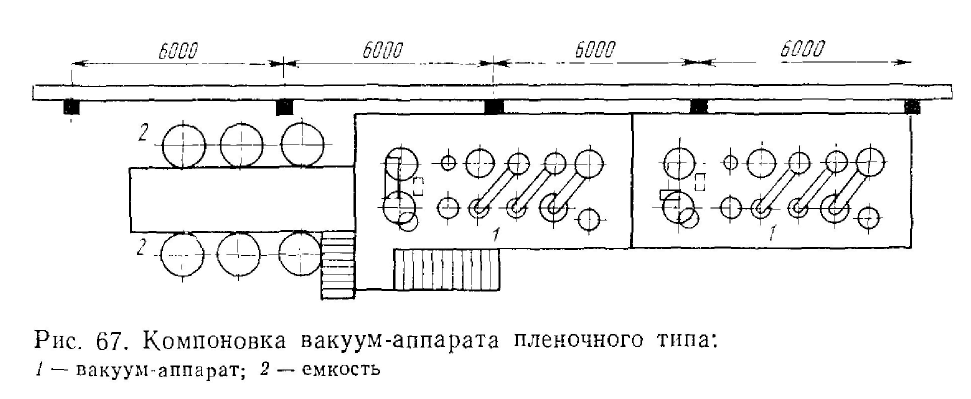

ной на отметке 4-2,4 м. Пастеризаторы для тепловой обработки молока (смеси) и линии для фасования сгущенного молока с сахаром компонуют соответственно в аппаратном отделении (цехе) и отделении (цехе) фасования готового продукта. На рис. 65 показано размещение специального технологического оборудования для производства молочного сахара. Технология молочного сахара требует размещения технологического оборудования на различных отметках над уровнем пола, что видно из данного чертежа. На рис. 66 дан план двухкорпусной вакуум-выпарной установки непрерывного действия циркуляционного типа, предназначенной для предварительного сгущения молока перед сушкой производительностью 8000 кг испаренной влаги в час, а на рис. 67 — трех-корпусной вакуум-выпарной установки непрерывного действия

того же назначения производительностью 4000 кг испаренной влаги в час.

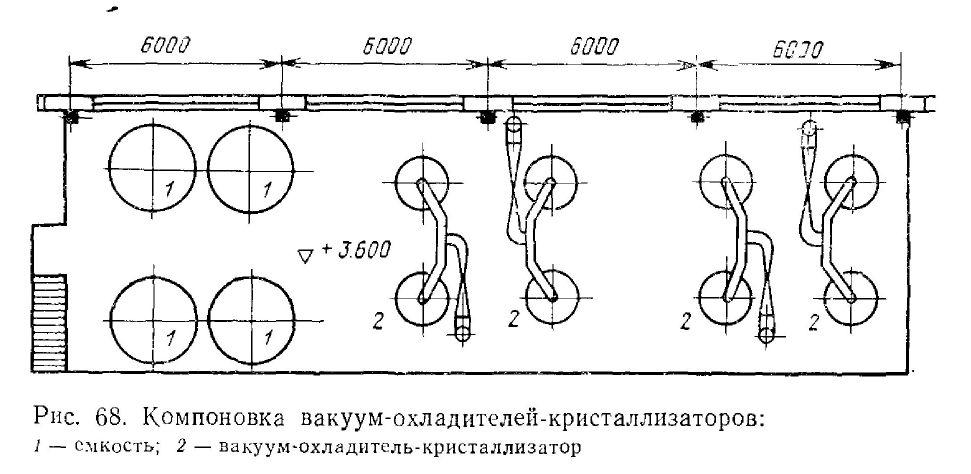

План двухкорпусной вакуум-выпарной установки непрерывного действия циркуляционного типа, предназначенной для сгущения молока с сахаром, не отличается от обозначенного ранее. На рис. 68 представлена установка для охлаждения и кристаллизации

сгущенного молока с сахаром производительностью 8000 кг испаренной влаги в час.

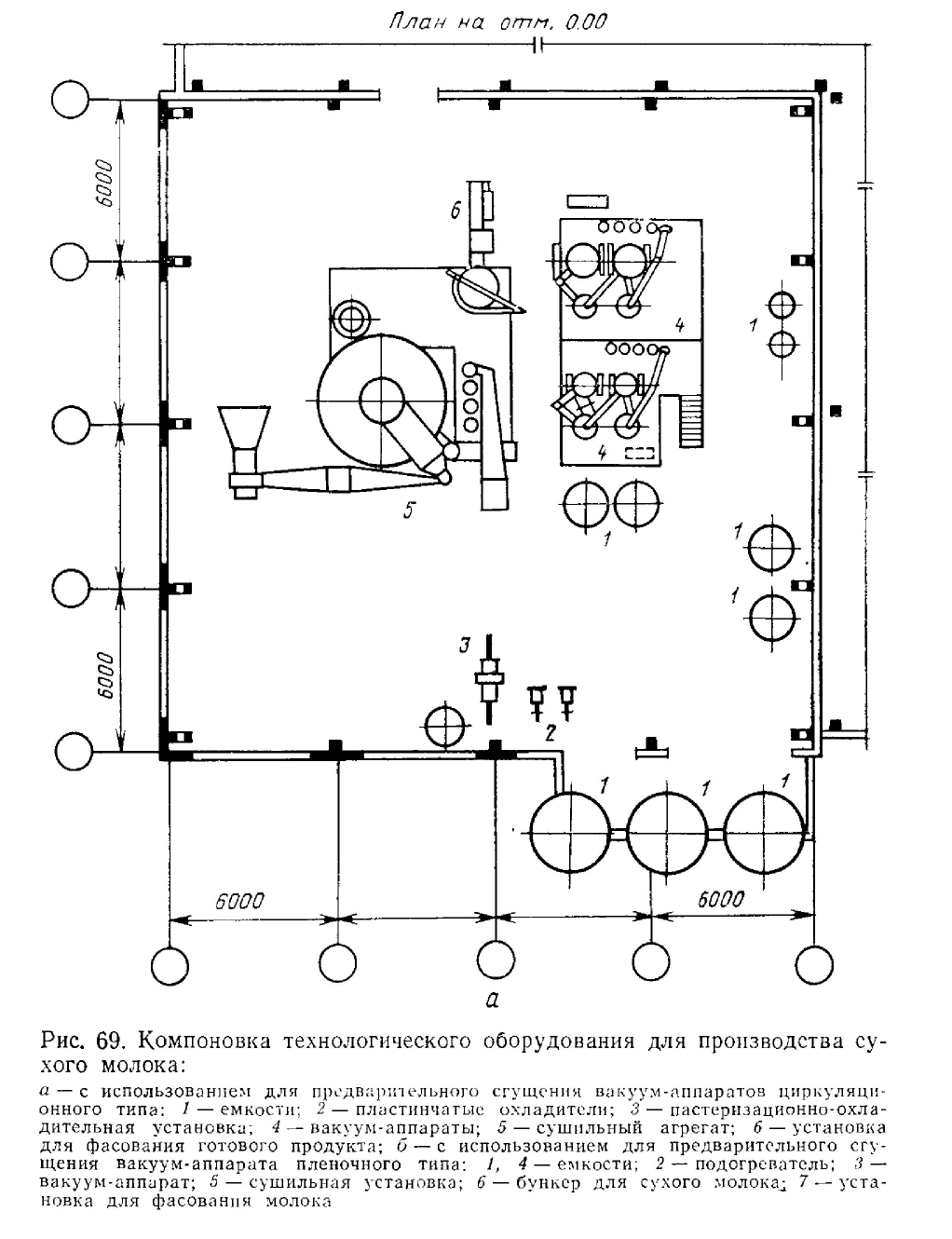

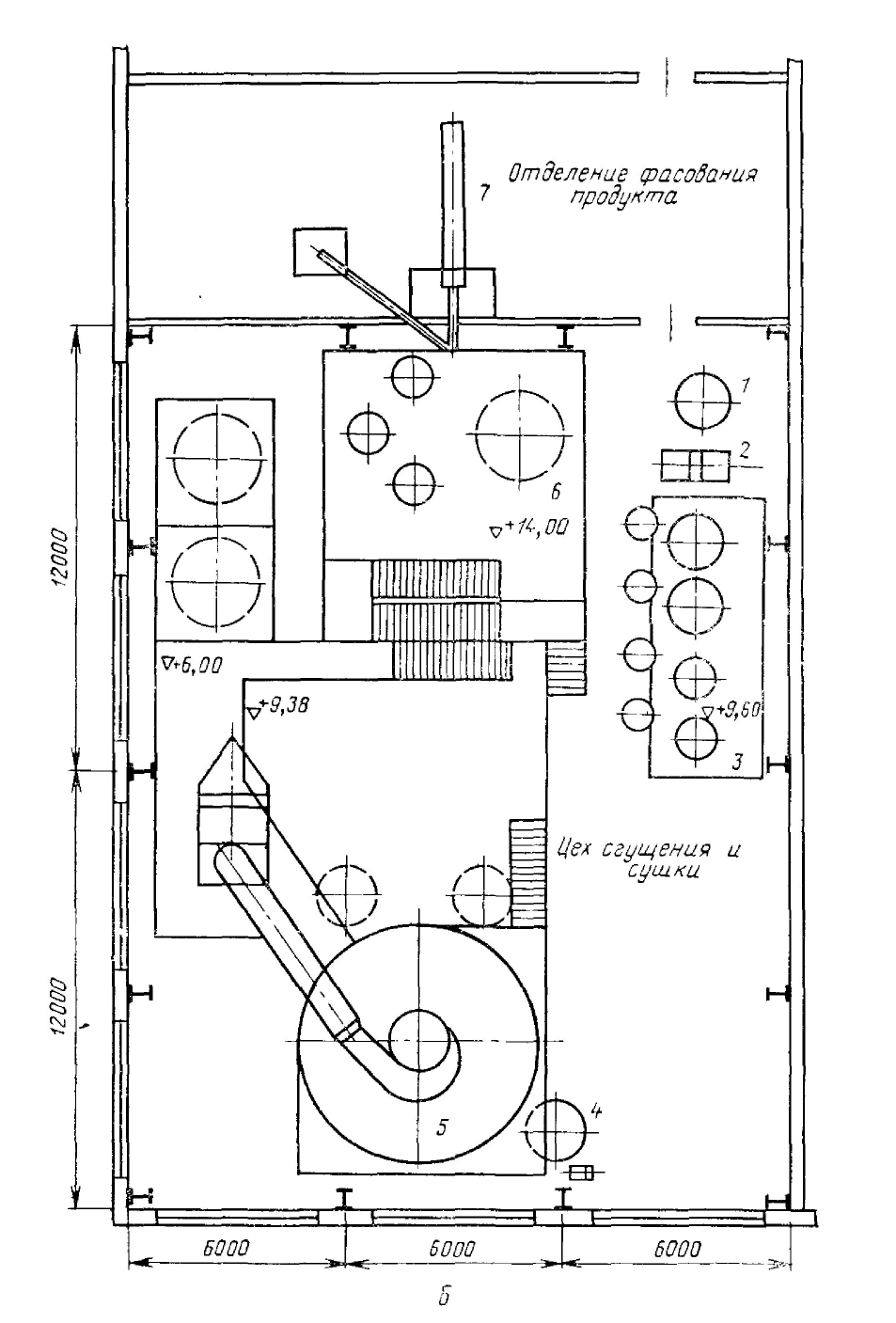

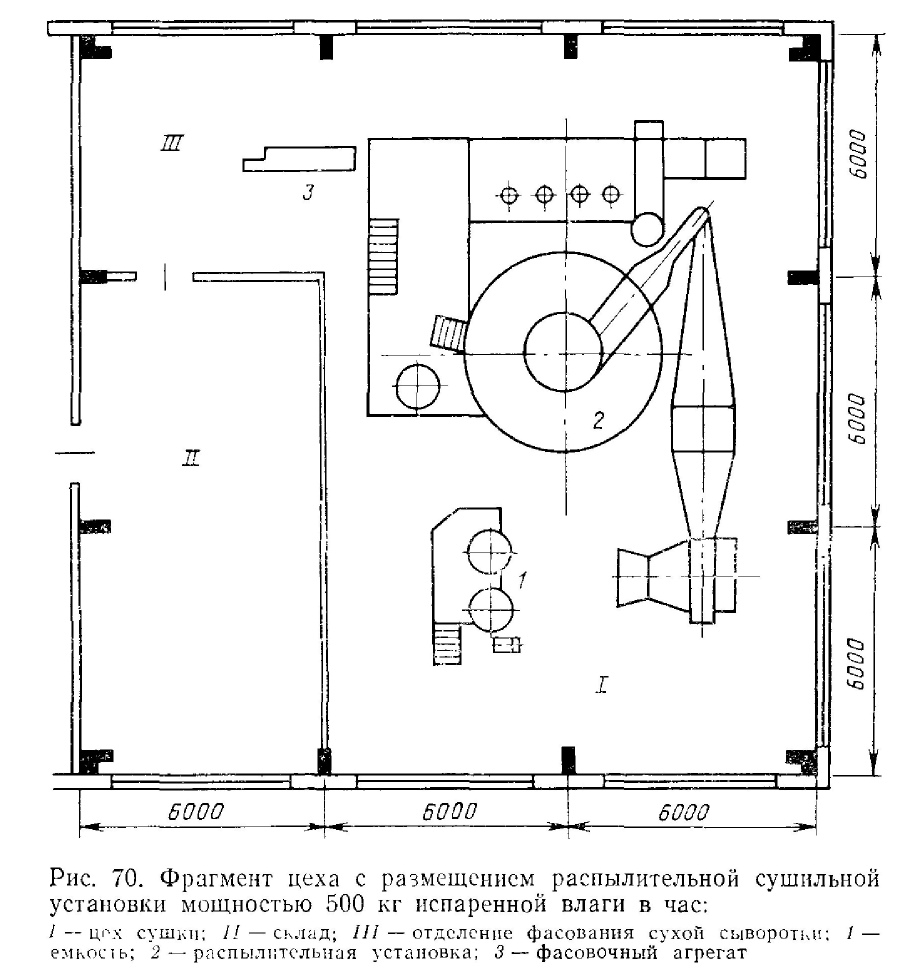

Оборудование для выработки сухого м о л о к а в основном крупногабаритное и требует специальных помещении для его размещения. В отдельных случаях вальцовые сушилки можно устанавливать в производственном цехе. На рис. 69 показана планировка оборудования (включая вакуум-аппарат, промежуточное емкости и гомогенизатор) для производства сухого молока методом распылительной сушки. На рис. 70 показан фрагмент цеха сушки молочной сыворотки производительностью 500 кг испаренной влаги в час. В цехе размещены распылительная сушилка и установка для фасования готового продукта.

Заводы сухого цельного молока большой мощности целесообразно оборудовать распылительными сушилками значительной производительности в комплекте с оборудованием для пневмотранспорта и храпения сухого молока.

Линии производства сливочного масла поточным способом на заводах сухого обезжиренного молока и на других типах предприятий небольшой мощности можно размещать в производственных цехах, где установлено технологическое оборудование для тепловой и механической обработки молока. На заводах мощностью свыше 50 т переработки молока на масло в смену для них выделяют специальные помещения.

Обор удован иедля производства масла методом сбивания изготовляют периодического и непрерывного действия. Оборудование для получения масла в маслоизготовителях периодического действия размещают в специальных помещениях. Для физического созревания сливок необходимо использовать резервуары с охлаждением, устанавливаемые на нулевой отметке.

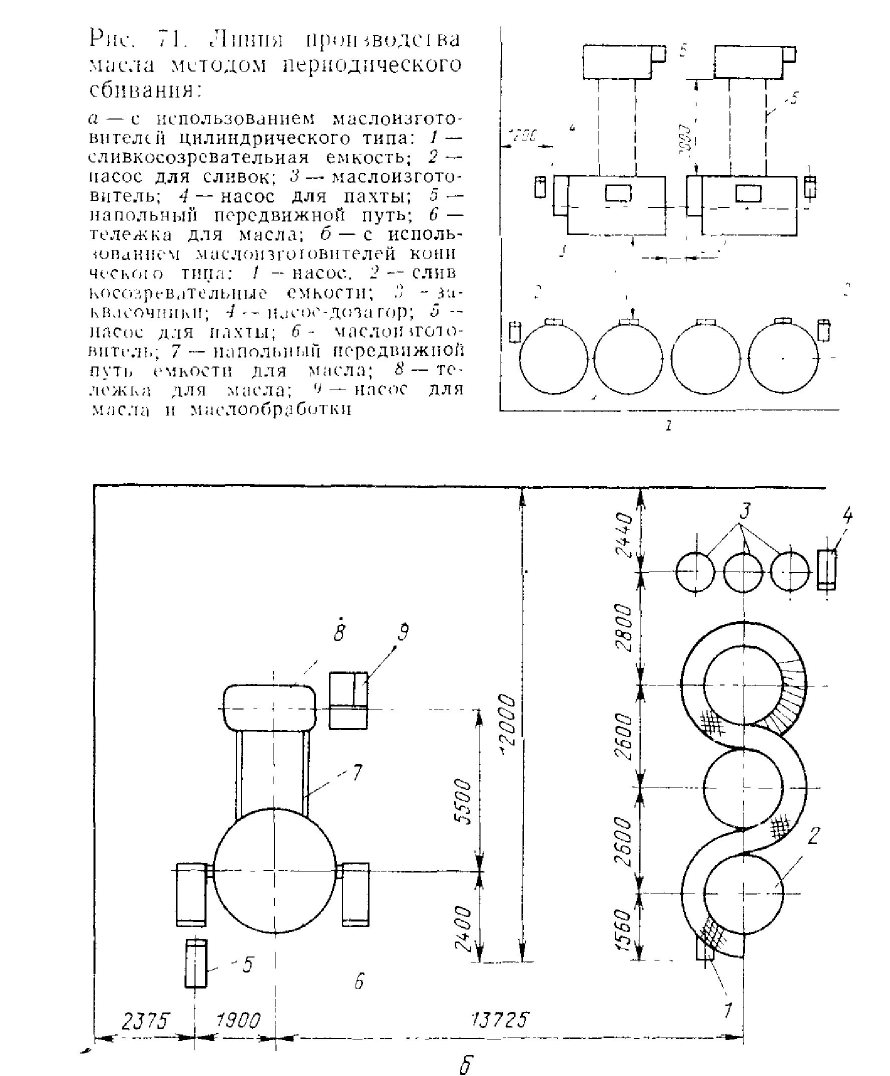

На рис. 71 дано размещение линии производства сливочного масла методом периодического сбивания с применением маслопз-готовителя вместимостью 10000 л.

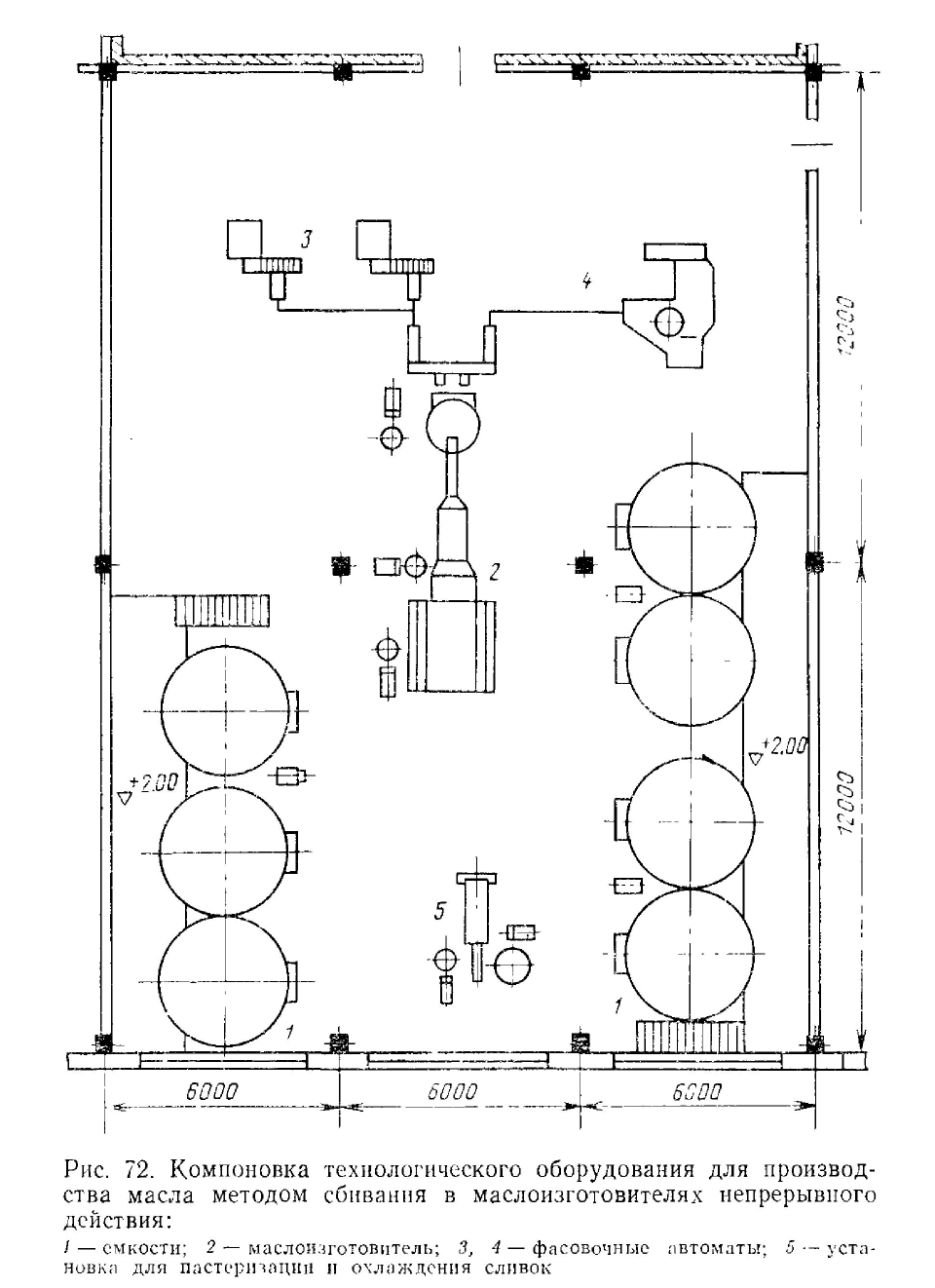

Линии производства масла методом сбивания в маслоизготовителях непрерывного действия целесообразно также размещать в изолированных помещениях (рис. 72). Не исключена возможность компоновки указанных линии и в производственных цехах при бесцеховой структуре предприятия.

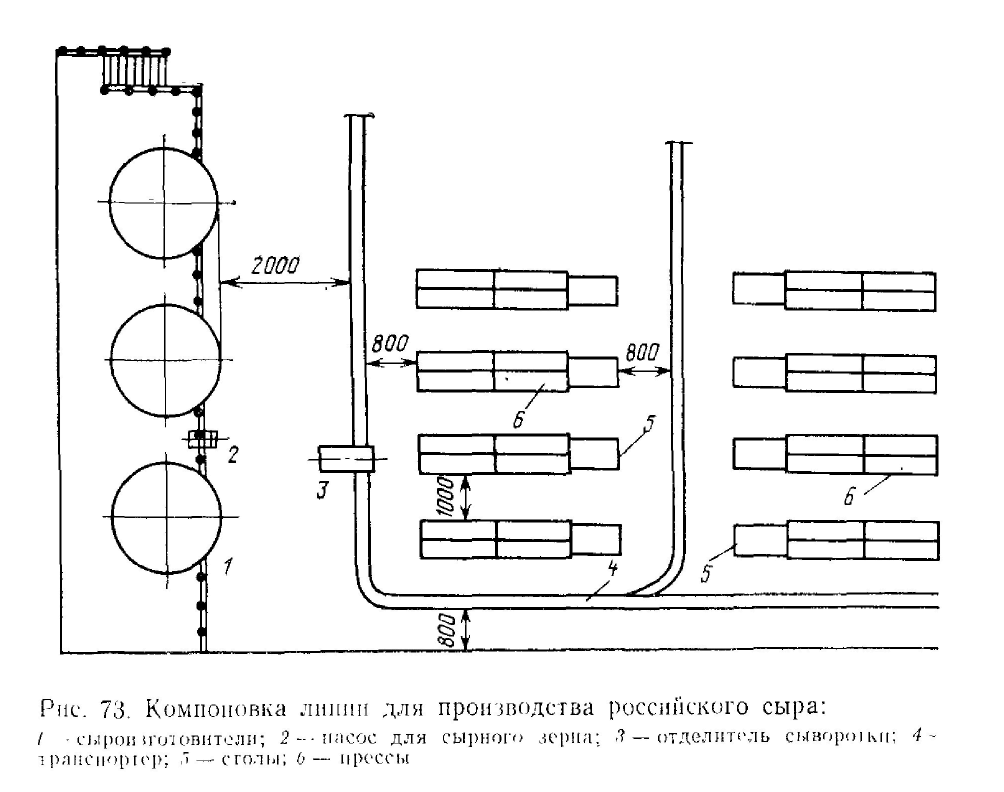

Оборудование для выработки сыров состоит из сыродельных ванн или котлов и устройств для формования и прессования. Размещение основного оборудования для производства российского сыра с использованием сыродельных котлов показано на рис. 73. Формование сыра производят с помощью вибролотка, установленного над транспортером. Площадку для установки сыродельных котлов желательно размещать примыкающей к стенке.

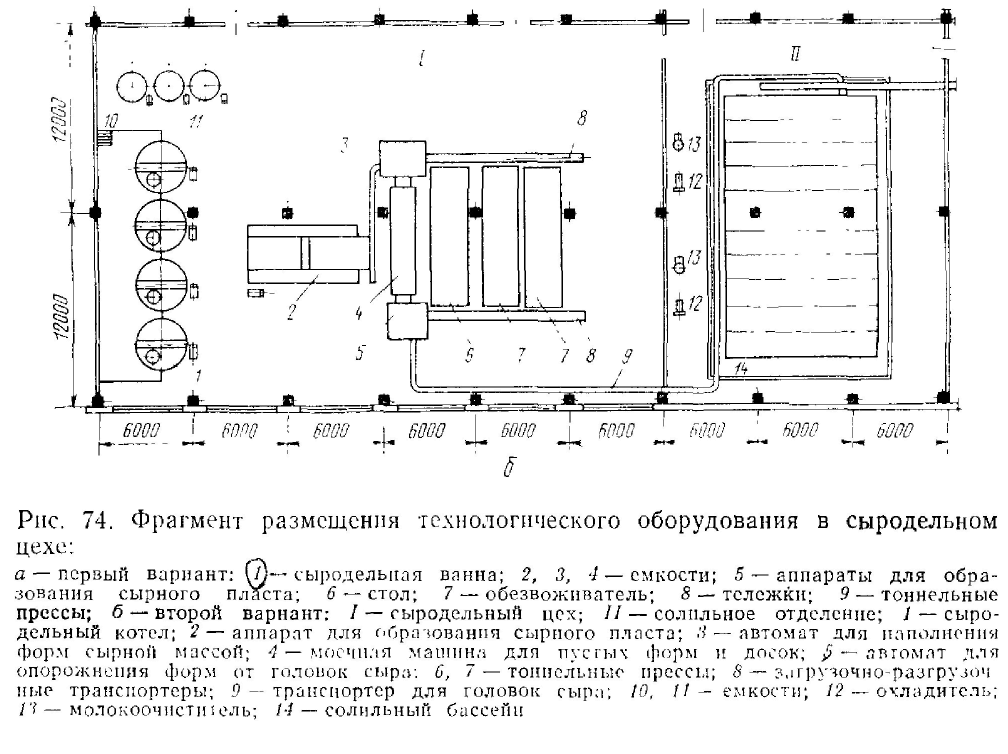

На рис. 74 дана компоновка липни для производства твердых сыров, формуемых из пласта.

Самая совершенная линия с комплектным оборудованием для поточного производства различных видов сыров с максимальной механизацией и автоматизацией технологических операций показана на рис. 74 (второй вариант размещения технологического оборудования в сыродельном цехе).

Оборудование для выработки плавленых сыров в основном состоит из машин и аппаратов для обработки, измельчения сырья и составления смеси, аппаратов для ее плавления и фасования плавленых сыров и аппаратов и устройств для охлажден и"я готового продукта. Состав машин и аппаратов в линии зависит от ее производительности.