- •Методические указания для выполнения лабораторных работ по теме: «Изучение червячного редуктора»

- •Введение

- •Лабораторная работа № 4 «Изучение конструкции червячного редуктора»

- •Цели лабораторной работы

- •Описание устройства червячного редуктора

- •Порядок выполнения лабораторной работы № 4

- •Рекомендации к заполнению таблицы параметров

- •Рекомендации к оформлению отчета по лабораторной работе № 4

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе № 4

- •Лабораторная работа № 5. «Расчет геометрии и оформление чертежа червячного колеса в соответствии с требованиями ескд»

- •Цели лабораторной работы

- •Конструкция червячного колеса и расчет его геометрических параметров

- •Базирование. Допуски на размеры. Допуски формы и расположения, шероховатость поверхностей червячного колеса

- •Шероховатость поверхностей червячного колеса Ra [3, с.153]

- •Пример оформления чертежа червячного колеса

- •Рекомендации к оформлению отчета по лабораторной работе

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе

- •Лабораторная работа № 6 «Расчет геометрии и оформление чертежа червяка в соответствии с требованиями ескд»

- •Цели лабораторной работы

- •Конструкция и расчет геометрии червяка

- •Базирование. Допуски на размеры. Допуски формы и расположения, шероховатость поверхностей червяка

- •Допуски радиального биения заготовки червяка [3, с. 152]

- •Допуски цилиндричности шеек вала под подшипники по гост 3325-85

- •4. Пример оформления чертежа червяка

- •5. Расчет делительной толщины витка червяка по хорде и высоты витка до хорды

- •Рекомендации к оформлению отчета по лабораторной работе

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе

- •Лабораторная работа № 7. «Регулирование червячных передач по пятну контакта»

- •Цели лабораторной работы

- •Описание методики контроля качества изготовления цилиндрической передачи

- •Описание методики расчета пятен контакта зубьев и витков в червячной передаче

- •Суммарное пятно контакта [4, с. 584]

- •Порядок регулирования червячной передачи по пятну контакта зубьев

- •Рекомендации к оформлению отчета по лабораторной работе

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе

- •Литература

- •Приложение 1

Шероховатость поверхностей червячного колеса Ra [3, с.153]

Поверхность колеса |

Степень точности зубчатого колеса |

|||

6 |

7 |

8 |

9 |

|

Боковая поверхность зубьев |

1,6 |

3,2 |

6,3 |

|

По диаметру d f 2 |

6,3 |

|||

По диаметру da2 |

3,2 |

|||

По диаметру daM2 |

3,2 |

|||

Торцы зубчатого венца |

3,2 |

3,2…6,3 |

||

Торцы ступицы |

3,2 |

6,3 |

||

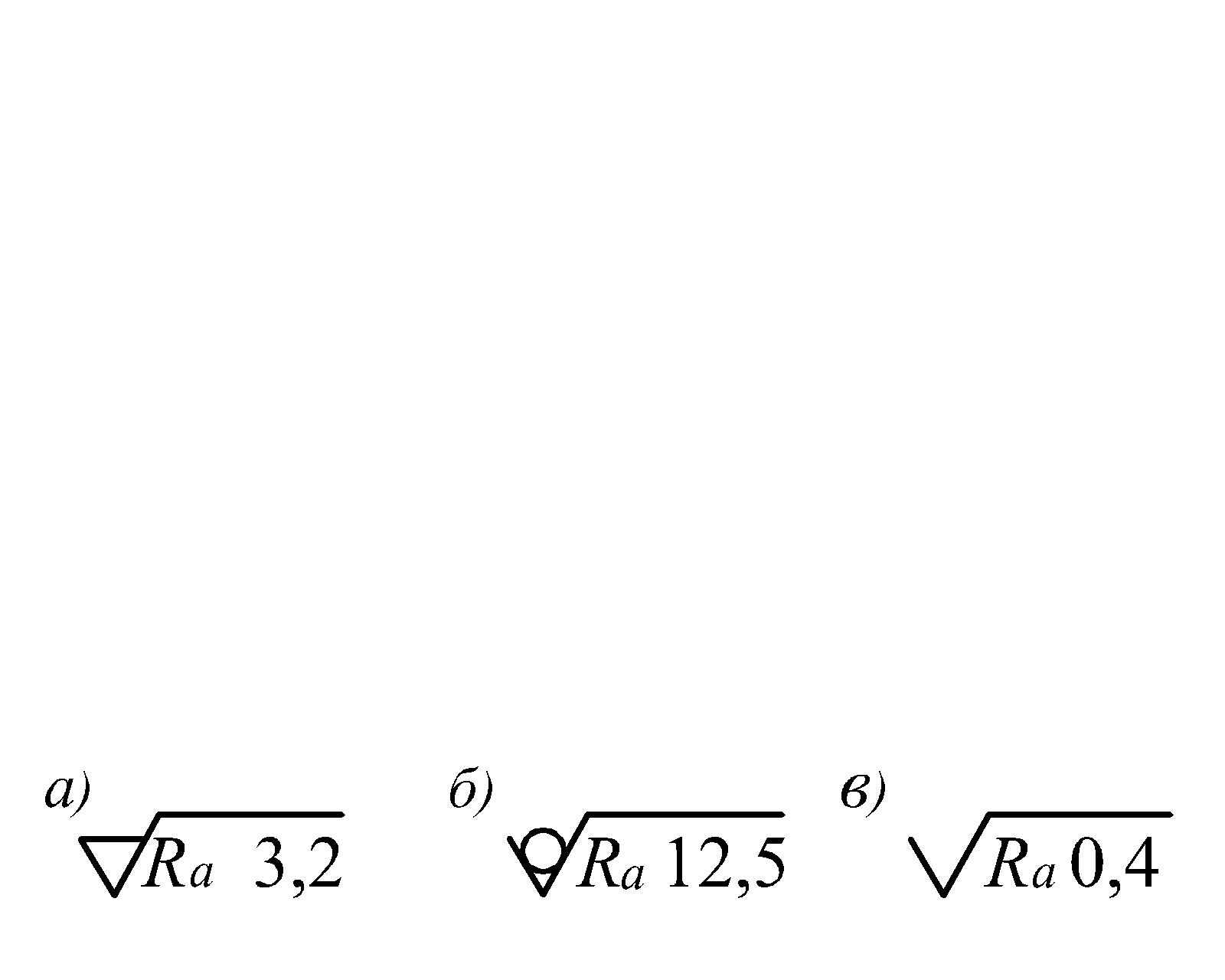

На чертежах шероховатость поверхностей деталей проставляют в соответствии с ГОСТ 3.309-73 (с Изм.06.08.2006). Если конструктор регламентирует способ обработки поверхности колеса по данному чертежу, то использует знак шероховатости с треугольником (рисунок 10, а).

Рисунок 10 – Обозначение шероховатости на чертежах

Если какую-то поверхность по данному чертежу не обрабатывают, то знак шероховатости содержит окружность, помещенную в угол знака (рисунок 10, б). Наиболее предпочтительным является знак в виде математического корня квадратного (рисунок 10, в). Этот знак шероховатости проставляют, если конструктор не регламентирует способ обработки поверхности детали.

Непосредственно над основной надписью на чертеже, но не ближе 10 мм к ней (правый нижний угол формата) располагают технические требования к изготовлению червячного колеса. Согласно ГОСТ 2.105 – 95 заголовок «Технические требования» не пишут, шрифт – не менее 3,5 мм. Ширина поля «Технических требований» равна 185 мм.

Примерная структура технических требований к изготовлению червячных колес холодной сборки:

Отверстия под винты М12 (поз. 3) сверлить и нарезать после установки венца на центр колеса (имеются в виду установочные винты по посадочной поверхности венца и центра колеса).

Винты М12х40 затянуть до упора, спилить и раскернить.

Радиусы закруглений 5 мм (имеются в виду те радиусы, которые не указаны на чертеже).

Точность червячного колеса по ГОСТ 3675–81 (указывают стандарт, регламентирующий степень точности изготовления передачи).

Общие допуски ГОСТ 30893.2-mK (имеется в виду, что m – средний класс точности общих допусков линейных размеров по #M12291 1200032262ГОСТ 30893.1#S, K - класс точности общих допусков формы и расположения по ГОСТ 30893.1).

Пример оформления чертежа червячного колеса

Чертеж червячного колеса чаще всего является сборочным, так как колесо состоит из центра и венца. Иногда, при малых диаметрах червячных колес (daM2 < 80мм), их выполняют из одного материала (из бронзы или латуни при VS >2м/с, или чугуна при VS < 2 м/с).

В зависимости от размеров колеса выбирают формат чертежа (лучше масштаб 1:1). Прежде всего, следует распланировать поле формата:

вычертить рамку формата, отчертить основную надпись (185х55 мм) в правом нижнем углу формата;

зарезервировать место над основной надписью для технических требований шириной 185 мм, высотой примерно 80 мм;

выполнить угловую надпись (14х70 мм) в левом верхнем углу формата;

оставить место для угловой таблицы параметров (110х120 мм) в верхнем правом углу формата.

И только после этого оценить оставшееся поле формата и правильно расположить чертеж червячного колеса. Колесо вычерчивают в одной проекции – в виде осевого разреза (рисунки 11 и 12). Размеры и допуски формы и расположения поверхностей червячного колеса проставляют на его чертеже в зависимости от технологии сборки колеса.

Вариант А. «Холодная» сборка червячного колеса (рисунок 11). венец надевают на центр колеса без нагрева или охлаждения соединяемых деталей. При этом центр колеса поступает на место сборки уже после чистовой механической обработки. В этом случае на чертеже колеса размеры проставляют в следующем порядке (рисунок 11):

габаритные размеры – диаметр daM2 и длина ступицы;

размеры посадочного места – внутренний диаметр ступицы с допуском на размер (в буквенном обозначении);

размеры зубчатого венца: диаметры выступов da2 и впадин df 2, проставляют ширину венца bW2 , размер предельного смещения средней плоскости в передаче с параметром fx ;

диаметр сопряженной цилиндрической поверхности венца и центра с буквенным обозначением посадки.

Затем на чертеж наносят обозначение основной базы – ось посадочного цилиндра ступицы В и допуски формы и расположения поверхностей колеса (рисунок 11):

на цилиндр диаметром da2 – допуск радиального биения;

на торцевые поверхности зубчатого венца – допуски торцевого биения относительно базы колеса.

В завершение на чертеже колеса проставляют обозначения параметров шероховатости его поверхностей (таблица 9).

Вариант Б. «Температурная» сборка червячного колеса (рисунок 12). венец «надевают» на центр колеса путем центробежного литья. Технология сборки в этом случае такова: центр колеса, прошедший черновую обработку, нагревают до 700…800о С и помещают в центрифугу, нагретую до 150…200о С. Затем заливают в форму жидкую бронзу или латунь.

После затвердевания венца сборное колесо отправляют на механическую обработку (согласно требованиям чертежа): обрабатывают торцы ступицы, растачивают внутренний посадочный цилиндр ступицы и изготавливают шпоночный паз. Затем механически обрабатывают венец колеса: торцы, поверхности диаметрами daM2 и da2 . И наконец, нарезают зубья в соответствии с параметрами угловой таблицы на чертеже.

В этом случае на чертеже колеса проставляют размеры в следующем порядке (рисунок 12):

габаритные размеры – диаметр daM2 и длина ступицы;

размеры посадочного места – внутренний диаметр ступицы с допуском на размер (в буквенном обозначении) и наружный диаметр ступицы;

размеры зубчатого венца – диаметры выступов da2 и впадин df 2 , ширину венца bW2, размер предельного смещения средней плоскости в передаче с параметром fx ;

размеры диска колеса – толщину диска С, диаметр и число отверстий в диске колеса, диаметр центров отверстий в диске колеса;

Затем наносят на чертеж обозначение основной базы – ось посадочного цилиндра ступицы В (рисунок 12) и допуски формы и расположения поверхностей колеса:

на внутренний посадочный диаметр – допуск цилиндричности;

на цилиндр выступов диаметром da2 – допуск радиального биения;

на торцевые поверхности зубчатого венца и ступицы – допуски торцевого биения относительно базы колеса.

В последнюю очередь на чертеж колеса проставляют обозначения параметров шероховатости его поверхностей (таблица 9).

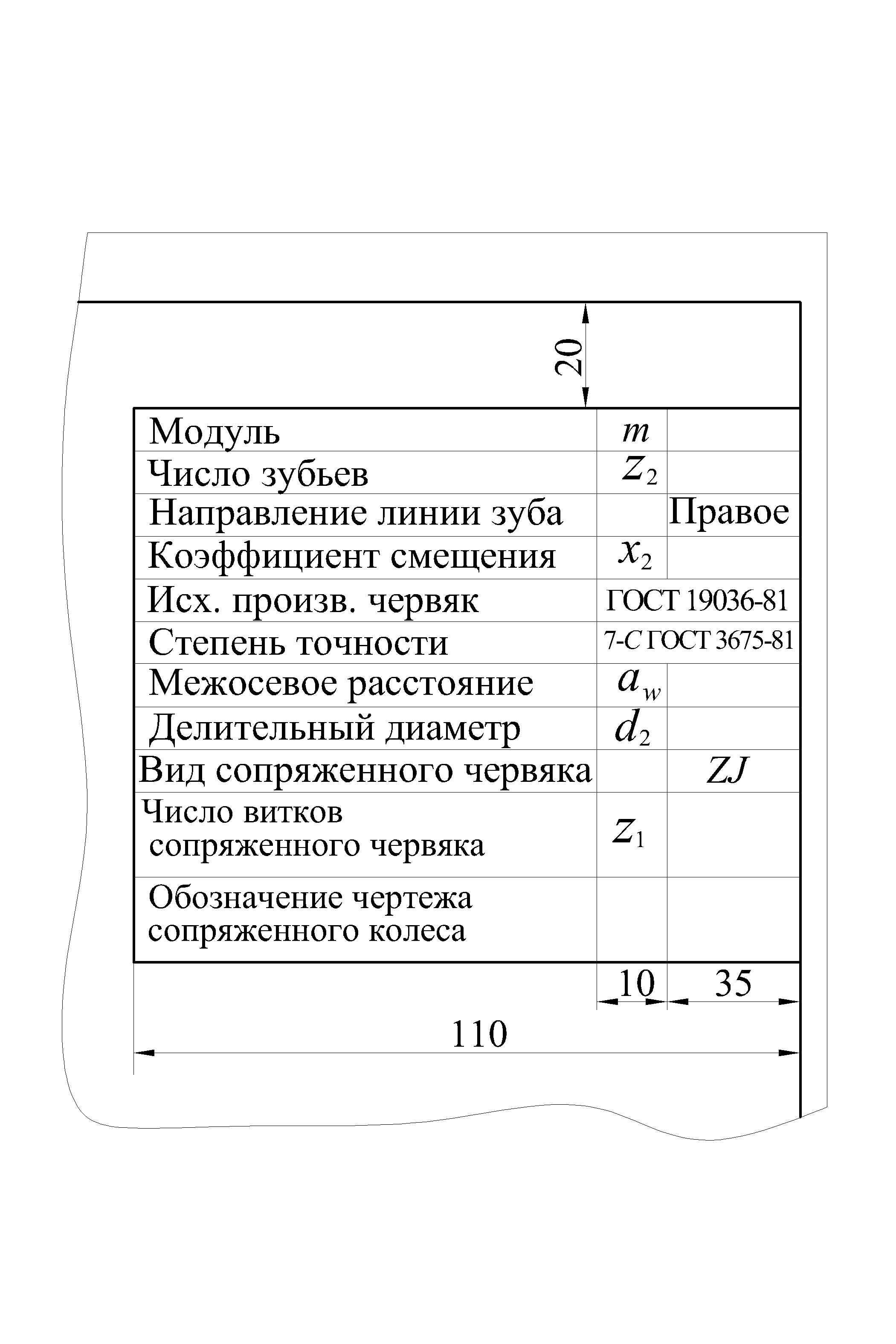

Важный этап работы над чертежом червячного колеса – заполнение угловой таблицы параметров зубчатого венца в соответствии с ГОСТ 2.406-76. Эта таблица состоит из двух частей, отделенных друг от друга сплошной основной линией (рисунок 13).

В первой части таблицы приводят данные для нарезания зубьев:

модуль m;

число зубьев z2;

направление линии зуба – правое или левое;

коэффициент смещения х2;

исходный производный червяк по ГОСТ 19036-81;

степень точности по ГОСТ 3675-81.

Вторую часть таблицы параметров заполняют так:

межосевое расстояние aw;

делительный диаметр d2 ;

вид сопряженного червяка – ZA, ZJ, ZK;

обозначение чертежа сопряженного червяка.

Рисунок 13 – Структура угловой таблицы параметров для нарезания

зубьев червячного колеса по ГОСТ 2.406-76

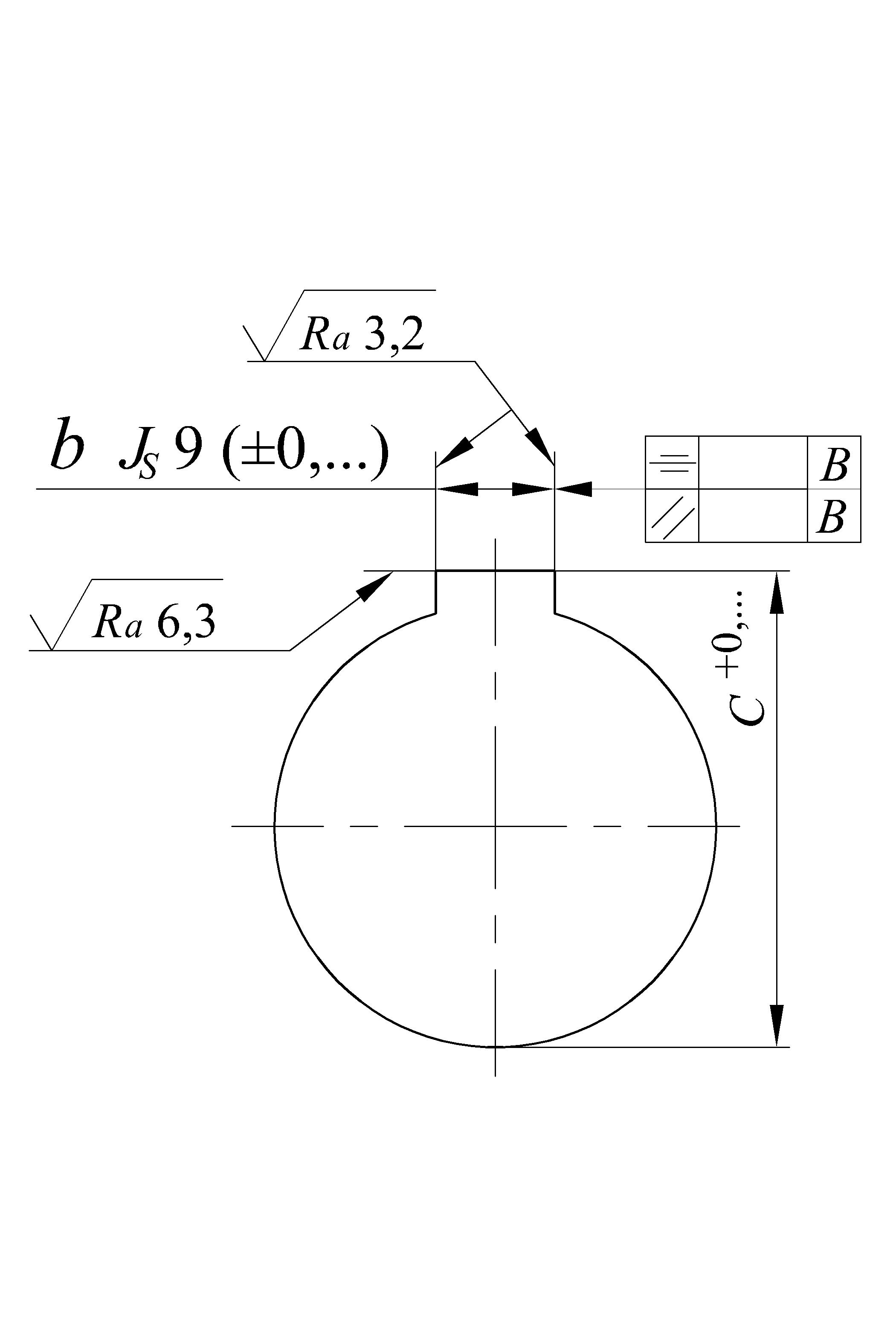

Вместо второй проекции колеса на поле формата вычерчивают профиль посадочного цилиндра ступицы колеса (рисунок 14). На него проставляют два размера: габаритный размер с учетом глубины шпоночного паза – С и размер ширины шпоночного паза b. На габаритный размер профиля назначают положительное отклонение (таблица 10) в зависимости от высоты шпонки h [3, c. 125].

Таблица 10

Отклонения на габаритный размер профиля отверстия в ступице колеса

Высота шпонки, h, мм |

2…6 мм |

7…16 мм |

18…50 мм |

Отклонение, мм |

+0,1 |

+0,2 |

+0,2 |

На ширину шпоночного паза назначают допуск в зависимости от плотности посадки ступицы на вал. В редукторных передачах чаще всего используют нормальное и плотное соединения, поэтому и допуск на ширину паза назначают Js9 и P9 соответственно. Отклонения на ширину паза приведены в таблице 10 [3, c.125].

Рисунок 14 – Профиль посадочного цилиндра ступицы

со шпоночным пазом

На боковые грани паза ступицы назначают допуск параллельности tII и допуск симметричности t= (рисунок 14). Эти допуски вычисляют в зависимости от величины допуска на размер ширины паза b. Допуск симметричности рабочих граней паза относительно продольной осевой плоскости вала (допуск смещения) равен удвоенному допуску на размер ширины паза t= = 2.tВ.

Допуск параллельности рабочих граней паза относительно продольной осевой плоскости вала (допуск перекоса) равен половине допуска на размер ширины паза под шпонку [3, c. 125]: tII =0,5.tВ .

Например, при ширине паза b=14мм и поле допуска Js9: отклонения на размер + 0,021 мм и допуск на ширину паза равен 0,042 мм (таблица 11). Тогда допуск симметричности t= = 2.tВ = 2.0,042 = 0,084мм, а допуск параллельности равен tII =0,5.tВ =0,5.0,042 = 0,021мм.

Таблица 11

Размеры деталей шпоночных соединений [3, c.125]

Диаметр вала |

Размеры шпонки |

Размеры шпоночного паза, мм |

||||||

Допуск и отклонения на ширину паза |

Глубина паза |

радиус закругления, мм |

||||||

dB, мм |

b, мм |

h, мм |

соединение нормальное |

соединение плотное |

вала |

ступицы |

||

N9 |

Js9 |

P9 |

t1 |

t2 |

r |

|||

17…22 |

6 |

6 |

– 0,030 |

+ 0.015 |

– 0,012 – 0,042 |

3,5 |

2,8 |

0,16…0,25 |

22…30 |

8 |

7 |

– 0,036 |

+ 0.018 |

– 0,015 – 0,051 |

4,0 |

3,3 |

|

30…38 |

10 |

8 |

5,0 |

3,3 |

0,25…0,40 |

|||

38…44 |

12 |

8 |

– 0,043 |

+ 0.021 |

– 0,018 – 0,061 |

|||

44…50 |

14 |

9 |

5,5 |

3,8 |

||||

50…58 |

16 |

10 |

6,0 |

4,3 |

||||

58…65 |

18 |

11 |

7,0 |

4,4 |

||||

65…75 |

20 |

12 |

– 0,052 |

+ 0.026 |

– 0,022 – 0,074 |

7,5 |

4,9 |

0,40…0,60 |

75…85 |

22 |

14 |

9,0 |

5,4 |

||||

85…95 |

25 |

14 |

9,0 |

5,4 |

||||

95…110 |

28 |

16 |

10,0 |

6,4 |

||||

110…130 |

32 |

18 |

– 0,062 |

+ 0.031 |

– 0,026 – 0,088 |

11,0 |

7,4 |

|

130…150 |

36 |

20 |

12,0 |

8,4 |

0,70…1,00 |

|||