- •Методические указания для выполнения лабораторных работ по теме: «Изучение червячного редуктора»

- •Введение

- •Лабораторная работа № 4 «Изучение конструкции червячного редуктора»

- •Цели лабораторной работы

- •Описание устройства червячного редуктора

- •Порядок выполнения лабораторной работы № 4

- •Рекомендации к заполнению таблицы параметров

- •Рекомендации к оформлению отчета по лабораторной работе № 4

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе № 4

- •Лабораторная работа № 5. «Расчет геометрии и оформление чертежа червячного колеса в соответствии с требованиями ескд»

- •Цели лабораторной работы

- •Конструкция червячного колеса и расчет его геометрических параметров

- •Базирование. Допуски на размеры. Допуски формы и расположения, шероховатость поверхностей червячного колеса

- •Шероховатость поверхностей червячного колеса Ra [3, с.153]

- •Пример оформления чертежа червячного колеса

- •Рекомендации к оформлению отчета по лабораторной работе

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе

- •Лабораторная работа № 6 «Расчет геометрии и оформление чертежа червяка в соответствии с требованиями ескд»

- •Цели лабораторной работы

- •Конструкция и расчет геометрии червяка

- •Базирование. Допуски на размеры. Допуски формы и расположения, шероховатость поверхностей червяка

- •Допуски радиального биения заготовки червяка [3, с. 152]

- •Допуски цилиндричности шеек вала под подшипники по гост 3325-85

- •4. Пример оформления чертежа червяка

- •5. Расчет делительной толщины витка червяка по хорде и высоты витка до хорды

- •Рекомендации к оформлению отчета по лабораторной работе

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе

- •Лабораторная работа № 7. «Регулирование червячных передач по пятну контакта»

- •Цели лабораторной работы

- •Описание методики контроля качества изготовления цилиндрической передачи

- •Описание методики расчета пятен контакта зубьев и витков в червячной передаче

- •Суммарное пятно контакта [4, с. 584]

- •Порядок регулирования червячной передачи по пятну контакта зубьев

- •Рекомендации к оформлению отчета по лабораторной работе

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе

- •Литература

- •Приложение 1

Базирование. Допуски на размеры. Допуски формы и расположения, шероховатость поверхностей червячного колеса

Технология изготовления червячных колес определяется способом соединения венца с центром колеса.

1-ый способ. Если венец надевают на центр колеса при помощи посадки с натягом, но без нагревания венца (или охлаждения центра), т.е. без использования температурной сборки, то технология сборки следующая:

штампованную или кованую заготовку подвергают механической обработке по торцам;

растачивают посадочный цилиндр ступицы (поле допуска H7) и механически обрабатывают наружную поверхность цилиндра, сопряженного с венцом (поля допусков в зависимости от плотности посадки: n6 или р6);

заготовку устанавливают на калиброванный вал и с помощью пресса надевают венец на центр колеса (до упора в бортик центра колеса, если он есть);

механически обрабатывают торцы и наружную поверхность венца колеса (по диаметру выступов da2 – поле допуска h8);

обработанную таким образом заготовку надевают на оправку и нарезают зубья.

2-ой способ. Если же используют температурную сборку червячного колеса (центробежное литье или значительные натяги), то сначала надевают венец на центр колеса, а затем осуществляют механическую обработку колеса в такой последовательности:

штампованную или кованую заготовку подвергают механической обработке по торцам венца и ступицы;

растачивают посадочный цилиндр ступицы (поле допуска H7);

механически обрабатывают торцы и наружную поверхность венца колеса (по диаметру выступов da2 – поле допуска h8);

обработанную таким образом заготовку надевают на оправку и нарезают зубья.

Для нарезания зубьев червячных колес внешнего зацепления основное применение имеет метод обкатки с помощью червячных фрез, представляющих собой точную копию червяков, с которыми будут зацепляться червячные колеса в редукторах. В процессе нарезания зубьев заготовка колеса и фреза совершают такое же взаимное движение, которое имеют червяк и колесо в работающей передаче.

В качестве основной базы при изготовлении червячного колеса принимают ось посадочного цилиндра ступицы, так как длина ступицы Lст > 0,8.dB [3, с. 151]. Принимать поверхность посадочного цилиндра отверстия в ступице в качестве базовой нельзя, так как она имеет погрешность формы. На посадочный цилиндр колеса проставляют допуск цилиндричности, равный половине допуска на размер [1, c. 401].

До нарезания зубьев заготовку колеса механически обрабатывают по цилиндру выступов с допуском радиального биения относительно основной базы (таблица 6).

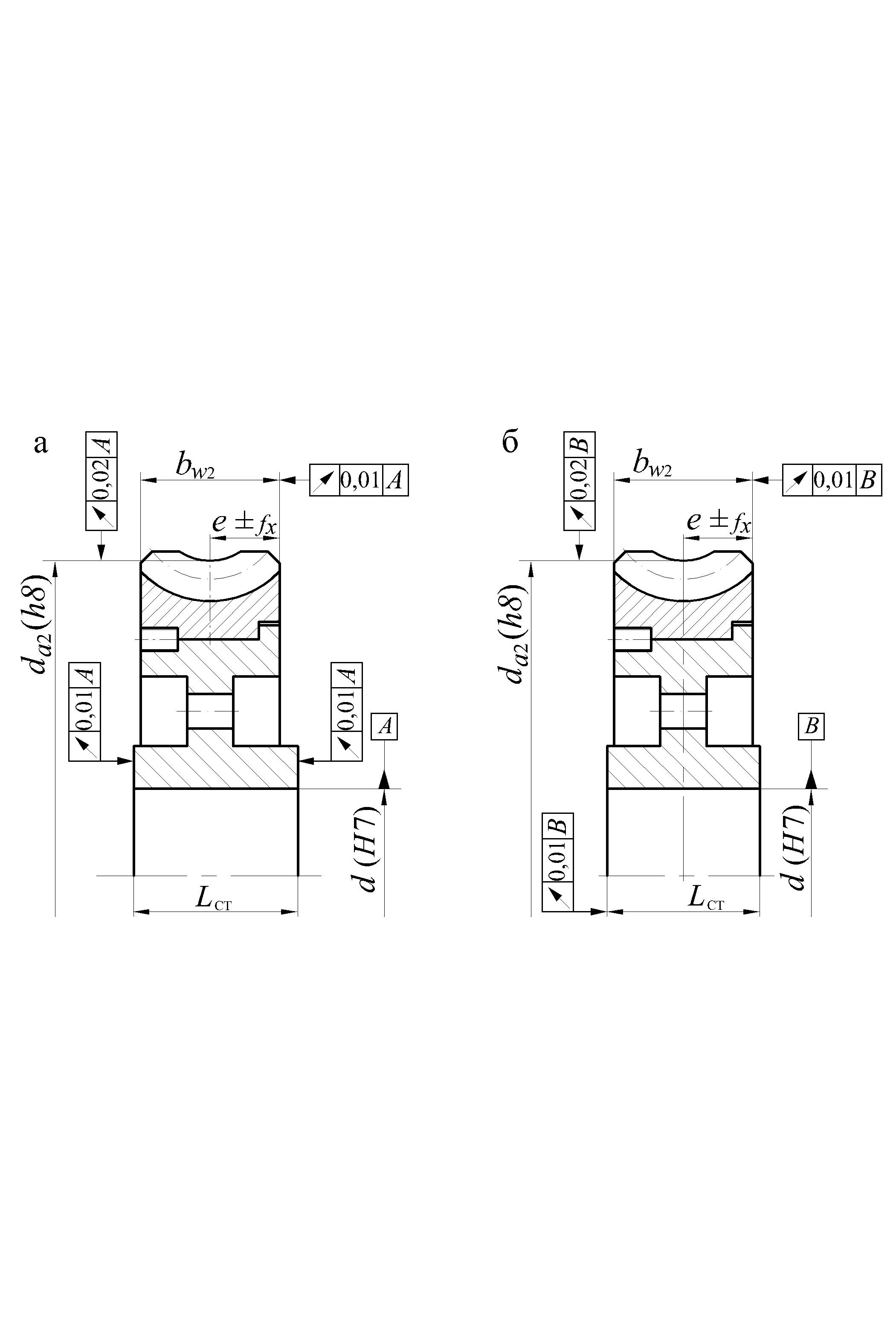

П

а)

б)

Р

червячного колеса:

а – при несимметричной ступице колеса; б – при симметричной ступице

Если колесо не имеет плоскости симметрии (несимметричная ступица), то допуск торцевого биения на зубчатый венец и на ступицу колеса ставят с обеих сторон (рисунок 9, а).

Если же колесо симметричное, то допуск торцевого биения проставляют с одной стороны (на венец и ступицу), но так, чтобы линия стрелки-указателя допуска биения являлась продолжением размерной линии (рисунок 9, б).

На цилиндр выступов венца червячного колеса проставляют допуск радиального биения. Величину этого допуска следует выбирать по таблице 6 в зависимости от степени точности изготовления передачи и диаметра заготовки колеса.

На оба торца зубчатого венца и на оба торца ступицы назначают допуски торцевого биения. Величину допуска назначают с учетом степени точности изготовления и размеров колеса (таблица 7).

Таблица 6

Допуски радиального биения заготовок червячных колес по da венца [3, с. 153]

Степень точности |

Радиальное биение, мкм, при величине делительного диаметра d2 |

||||||

< 50мм |

< 80мм |

< 120мм |

< 200мм |

< 320мм |

< 500мм |

< 800мм |

|

6 |

12 |

16 |

20 |

22 |

26 |

32 |

40 |

7 |

20 |

25 |

32 |

36 |

42 |

50 |

60 |

8 |

32 |

40 |

50 |

55 |

65 |

80 |

100 |

9 |

50 |

60 |

80 |

90 |

105 |

120 |

160 |

Таблица 7

Торцевое биение зубчатого венца и ступицы червячного колеса [3, c. 140]

Степень точности |

Торцевое биение, мкм |

||||

венца колеса da2 =100мм |

ступицы (lСТ < dB) |

||||

шириной bW2 |

при диаметре сопряженного вала dB |

||||

до 55мм |

55…100 мм |

до 50 мм |

до 80 мм |

св. 80 мм |

|

6 |

17 |

9 |

20 |

30 |

40 |

7 |

21 |

11 |

20 |

30 |

40 |

8 |

26 |

14 |

30 |

40 |

50 |

9 |

34 |

18 |

30 |

40 |

50 |

Примечания. 1. При делительном диаметре колеса d2 , отличном от 100мм, табличное значение допуска торцевого биения зубчатого венца следует поделить на 100 и умножить на величину фактического делительного диаметра.

2. При длине ступицы lСТ > dB величину допуска торцевого биения ступицы следует увеличить на 40…50%.

На чертеже колеса обязательно численно проставляют предельное смещение средней плоскости в передаче + fx (рисунок 9). Величину этого показателя выбирают по таблице 8 в зависимости от степени точности и межосевого расстояния передачи.

Таблица 8

Показатель fx [3, c. 153]

Степень точности |

Межосевое расстояние передачи aW , мм |

||||||

< 80 |

> 80 < 120 |

> 120 < 180 |

> 180 < 250 |

> 250 < 315 |

> 315 < 400 |

> 400 < 500 |

|

6 |

22 |

25 |

28 |

32 |

36 |

40 |

42 |

7 |

34 |

40 |

45 |

50 |

56 |

60 |

67 |

8 |

53 |

63 |

71 |

80 |

90 |

100 |

105 |

9 |

85 |

100 |

110 |

130 |

140 |

150 |

160 |

На посадочный внутренний цилиндр ступицы колеса проставляют допуск цилиндричности и допуск на размер. Ось этого цилиндра принимают за основную базу при изготовлении и монтаже колеса и присваивают ей имя. Например, обозначают буквой В (рисунок 9).

Шероховатость поверхностей червячного колеса назначают в зависимости от точности изготовления его поверхностей согласно ГОСТ 3675–81:

базового цилиндра ступицы – Ra 1.6… 3,2 мкм при диаметре до 80 мм и Ra 3,2…6,3 мкм при диаметре св. 80 мм;

торцов зубчатого венца, ступицы и зубьев – в соответствии со степенью точности изготовления передачи (таблица 9);

остальных поверхностей – Ra 12,5 мкм (нерабочие поверхности оставляют механически необработанными).

Таблица 9