- •Методические указания для выполнения лабораторных работ по теме: «Изучение червячного редуктора»

- •Введение

- •Лабораторная работа № 4 «Изучение конструкции червячного редуктора»

- •Цели лабораторной работы

- •Описание устройства червячного редуктора

- •Порядок выполнения лабораторной работы № 4

- •Рекомендации к заполнению таблицы параметров

- •Рекомендации к оформлению отчета по лабораторной работе № 4

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе № 4

- •Лабораторная работа № 5. «Расчет геометрии и оформление чертежа червячного колеса в соответствии с требованиями ескд»

- •Цели лабораторной работы

- •Конструкция червячного колеса и расчет его геометрических параметров

- •Базирование. Допуски на размеры. Допуски формы и расположения, шероховатость поверхностей червячного колеса

- •Шероховатость поверхностей червячного колеса Ra [3, с.153]

- •Пример оформления чертежа червячного колеса

- •Рекомендации к оформлению отчета по лабораторной работе

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе

- •Лабораторная работа № 6 «Расчет геометрии и оформление чертежа червяка в соответствии с требованиями ескд»

- •Цели лабораторной работы

- •Конструкция и расчет геометрии червяка

- •Базирование. Допуски на размеры. Допуски формы и расположения, шероховатость поверхностей червяка

- •Допуски радиального биения заготовки червяка [3, с. 152]

- •Допуски цилиндричности шеек вала под подшипники по гост 3325-85

- •4. Пример оформления чертежа червяка

- •5. Расчет делительной толщины витка червяка по хорде и высоты витка до хорды

- •Рекомендации к оформлению отчета по лабораторной работе

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе

- •Лабораторная работа № 7. «Регулирование червячных передач по пятну контакта»

- •Цели лабораторной работы

- •Описание методики контроля качества изготовления цилиндрической передачи

- •Описание методики расчета пятен контакта зубьев и витков в червячной передаче

- •Суммарное пятно контакта [4, с. 584]

- •Порядок регулирования червячной передачи по пятну контакта зубьев

- •Рекомендации к оформлению отчета по лабораторной работе

- •Контрольные вопросы для подготовки к защите отчета по лабораторной работе

- •Литература

- •Приложение 1

Допуски цилиндричности шеек вала под подшипники по гост 3325-85

Интервалы посадочных диаметров, мм |

Допуски цилиндричности посадочных поверхностей, сопряженных с подшипниками, мкм |

|

валов |

корпусов |

|

Св. 18 до 30 |

3,5 |

5,0 |

Св. 30 до 50 |

4,0 |

6,0 |

Св. 50 до 80 |

5,0 |

7,5 |

Св. 80 до 120 |

6,0 |

9,0 |

Св. 120 до 180 |

6,0 |

10,0 |

Св. 180 до 250 |

7,0 |

11,5 |

Таблица 14

Допуски торцевого биения заплечиков валов для подшипников [3, с. 103]

Интервалы посадочных диаметров, мм |

Допуски торцевого биения посадочных поверхностей, сопряженных с подшипниками класса точности 0, мкм |

|

валов |

корпусов |

|

Св. 18 до 30 |

21 |

33 |

Св. 30 до 50 |

25 |

39 |

Св. 50 до 80 |

30 |

46 |

Св. 80 до 120 |

35 |

54 |

Св. 120 до 180 |

40 |

63 |

Св. 180 до 250 |

46 |

72 |

шероховатость посадочного цилиндра шейки вала под подшипник Ra 1,6 (при dПК < 80 мм) или Ra 3,2 (при dПК > 80 мм) [3, с. 102]. Торцевые поверхности вала, соприкасающиеся с подшипниками, обрабатывают с той же шероховатостью или на 1 класс шероховатости ниже.

На остальные (свободные) поверхности устанавливают шероховатость Ra 6,3. Допуски на размеры, а также допуски формы и расположения этих поверхностей не назначают.

Таблица 15

Шероховатость поверхностей витков Ra [3, с. 152]

Поверхность |

Степень точности червячной передачи |

|||

6 |

7 |

8 |

9 |

|

Рабочие поверхности витков |

0,4…0,8 |

0,8…1,6 |

||

Цилиндр выступов |

1,6 |

1,6…3,2 |

3,2 |

|

На чертежах шероховатость поверхностей деталей проставляют в соответствии с ГОСТ 3.309-73. Если конструктор регламентирует способ обработки поверхности детали по данному чертежу, то используется знак шероховатости с треугольником (рисунок 18, а). Если какая-то поверхность по данному чертежу не обрабатывается, то знак шероховатости содержит окружность, помещенную в угол знака (см. рисунок 18, б).

Рисунок 18 – Обозначение шероховатости на чертежах

Наиболее предпочтительным является знак в виде математического корня квадратного (рисунок 18, в). Этот знак шероховатости проставляют, если конструктор не регламентирует вид обработки поверхности детали. Шероховатость одного класса большинства поверхностей червяка проставляют в правом верхнем углу формата.

Непосредственно над основной надписью на чертеже, но не ближе 10 мм к ней (правый нижний угол формата) располагают технические требования к изготовлению червяка. Согласно ГОСТ 2.105-95 заголовок «Технические требования» не пишут, шрифт – не менее 3,5 мм. Ширина поля «Технических требований» равна 185 мм. Примерная структура технических требований к изготовлению червяков:

220… 240 НВ (указывают твердость ненарезанной части червяка и его сердцевины);

– витки – h 1,0…1,5; 50…52 HRC (это означает, что рабочие поверхности на глубине 1,0…1,5 мкм должны иметь твердость 50…52 HRC);

– 55 k6 – h 0,3…0,4; 45…48 HRC (имеется в виду, что поверхности шеек под подшипники диаметром 55 с полем допуска k6 должны иметь твердость 45…48 HRC на глубине 0,3…0,4 мкм).

Рабочую поверхность витков полировать.

Радиусы закруглений 5 мм (имеются в виду те радиусы, которые не указаны на чертеже).

Точность червяка по ГОСТ 3675–81 (указывают стандарт, регламентирующий степень точности изготовления передачи).

Обработка в центрах. Отв. центр. В 6,3 по ГОСТ 14043-74 с двух сторон. (Если в качестве основной базы червяка назначены оси шеек под подшипники, то этого технического требования на чертеже не будет. Отверстия изготавливают по стандарту, и поэтому вычерчивать их не надо).

Общие допуски ГОСТ 30893.2-mK (имеется в виду, что m – средний класс точности общих допусков линейных размеров по #M12291 1200032262ГОСТ 30893.1#S, K - класс точности общих допусков формы и расположения по ГОСТ 30893.1).

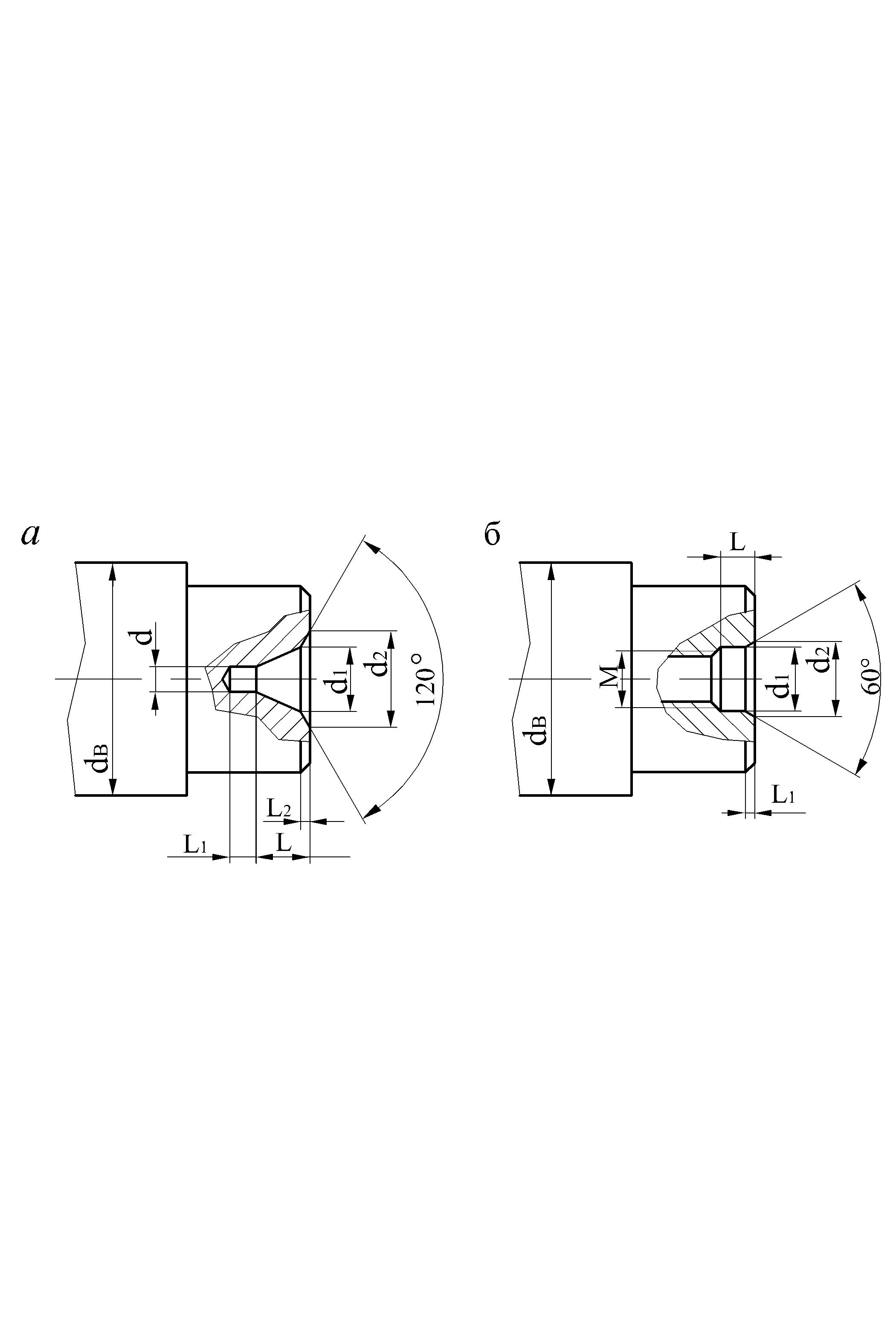

Размеры центровых отверстий приведены в таблице 16, а вид центровых отверстий формы В и F – на рисунке 19.

Рисунок 19 – Отверстия центровые:

а – форма В; б – форма F

Центровые отверстия формы B применяют в случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях.

Условное обозначение центровых отверстий следует выбирать по столбцу «d» (таблица 16). Пример обозначения центрового отверстия формы B диаметром 4,0 мм: Отв. центр. В4 ГОСТ 14034-74.

Таблица 16

Размеры центровых отверстий формы B

dB , мм |

d, мм |

d1 , мм |

d2 , мм |

L , мм |

L1 , мм |

L2 , мм |

20 |

3,15 |

6,7 |

10,0 |

4,03 |

3,9 |

0,9 |

30 |

4,00 |

8,5 |

12,5 |

5,06 |

5,0 |

1,2 |

40 |

(5,00) |

10,6 |

16,0 |

6,41 |

6,3 |

1,6 |

60 |

6,30 |

13,2 |

18,0 |

7,36 |

8,0 |

1,8 |

80 |

(8,00) |

17,0 |

22,4 |

9,35 |

10,1 |

2,0 |

100 |

10,00 |

21,2 |

28,0 |

11,70 |

12,8 |

2,5 |

120 |

12,00 |

25,4 |

33,0 |

13,80 |

14,6 |

3,0 |

Центровые отверстия формы F (таблица 17) применяют для монтажных работ, например для крепления торцевых шайб, а также для транспортирования, хранения и термообработки валов в вертикальном положении.

Таблица 17

Размеры центровых отверстий формы F

dB , мм |

М |

d1 , мм |

d2 , мм |

L , мм |

L1 , мм |

20 |

М8 |

8,4 |

12,5 |

7,0 |

3,5 |

25 |

М10 |

11,0 |

15,6 |

9,0 |

4,0 |

32 |

М12 |

13,0 |

18,0 |

10,0 |

4,3 |

40 |

М16 |

17,0 |

22,8 |

11,0 |

5,0 |

63 |

М20 |

21,0 |

28,0 |

12,5 |

6,0 |

100 |

М24 |

25,0 |

36,0 |

14,0 |

9,5 |

160 |

М30 |

31,0 |

44,8 |

18,0 |

12,0 |

Условное обозначение этих отверстий следует выбирать по столбцу «M» (таблица 17). Пример обозначения центрового отверстия формы F с резьбой М10: Отв. центр. F M10 ГОСТ 14034-74.