- •Аттестация знаний студентов (экзамен) по дисциплине «Технологические процессы обработки древесины, оборудование и инструмент»

- •Пиломатериалы и заготовки.

- •Точение древесины.

- •Шлифование древесины.

- •Деревообрабатывающий инструмент. Классификация, характеристика.

- •Режущий станочный инструмент для механической обработки древесины.

- •Режущий ручной инструмент

- •Контрольно-измерительные инструмент и приборы.

- •Древесина. Строение, породы древесины, физико-механические свойства древесины

- •1 Достоинства недостатки древесины как конструкционного материала. Область применения

- •Формирование фасонных поверхностей, профилей и декоративных элементов.

- •Методы и приемы обработки художественных изделий из древесины на токарном станке.

1 Достоинства недостатки древесины как конструкционного материала. Область применения

+Постоянное возобновление запасов

+Малая плотность и относит высокая удельная прочность и жескость

+Более легкая обрабатываемость

+Малая тепло- и электропроводность

+Высокая изоляяционность

+Биологич совместимось для человека и животных

+Эстетичность и химическая стойкость

- Неоднородность строения и наличие пороков

- Изменение свойств под действием температурно-влажностного режима

- Опасность возгорания, загнивания и повреждения насекомыми

Недостатки могут устраняться конструктивными мерами или химически

Достоинства древесины определяют область ее рационального применения:

1 Необходим снижения массы конструкций несущих и огражд особенно в труднодост сооруж

2 При перекрытии больших пролетов

3 при экспл в условиях агрессивных к металлу и Ж/Б (солевая среда)

4 При необходимости создания конструкций удовлетворяющих специальным требованиям

5 С целью обеспеч повышенных архитектурн требов

Нецелесообразно применять, если:

1 Затруд меропр по защите др-ны от огня и поврежд

2 Высокие нагрузки

Пороки др-ны и их влияние на механич св-ва.

Пороками считают недостатки отдельных участков древесины, снижающие ее качество и ограничивающие возможность ее использования.

Дефектами называют пороки древесины механического происхождения, возникающие в ней в процессе заготовки, транспортирования, сортировки, штабелевки и механической обработки.

Пороки делятся на 10 групп

1. Сучки

2. Грибные окраски и гнили

3. Химические окраски

4. Повреждения насеком

5. Трещины деформации

6. Пороки формы ствола и строения

7. Раны

8. Ненормальные отложения

9. Механические повреждения

10. Дефекты обработки

Влияние на механические св-ва:

Пороки по-разному сказываются при работе на растяжение, сжатие и изгиб, скалывание и смятие. И ограничение пороков связано с видом работы элемента в конструкции.

Формирование фасонных поверхностей, профилей и декоративных элементов.

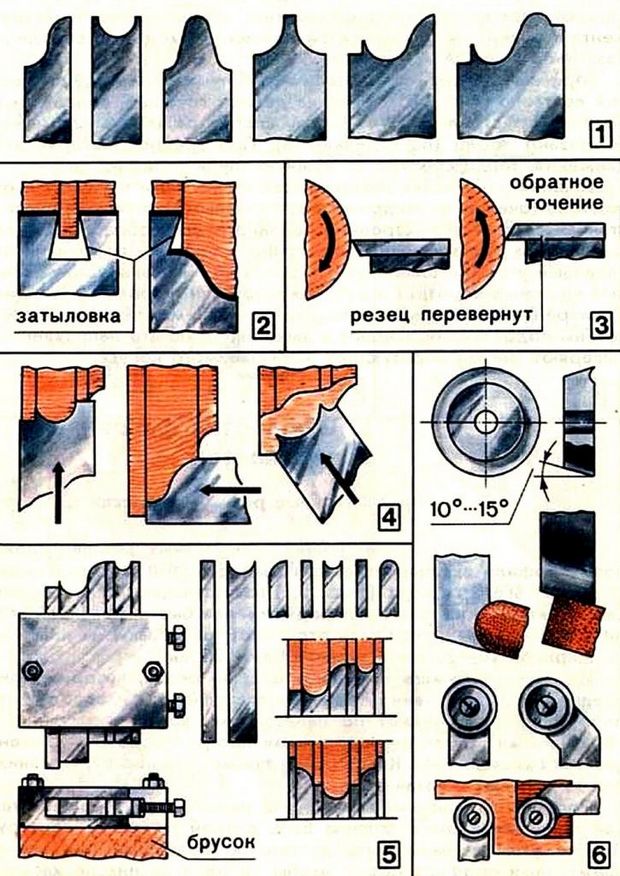

Точение декоративных деталей сложного профиля выполняют фасонными резцами и стамесками. Фасонные резцы изготавливаются мастерами самостоятельно из полос углеродистой или быстрорежущей стали толщиной 3-5 мм. Сталь отпускают, разрезают на пластинки шириной 10-20 мм и длиной 100-120 мм.

Фасонный резец может подаваться на деталь в одном из трех направлений поперечном, продольном и под углом к оси детали (при установке в подвижном резцедержателе). Возможности обработки фасонными резцами могут быть значительно расширены, если изготовить приспособление для набора нужного профиля из отдельных элементов. Из пластины отпущенной стали толщиной 6-8 мм нарезают полоски (прутки) прямоугольного или квадратного сечения. Концы их закаливают и затачивают по определенному профилю. Заточенные резцы объединяют в плоском хомутике и стягивают двумя болтами М6. Меняя порядок набора и регулируя длину вылета отдельного режущего элемента, получают различные суммарные профили. Естественно, что заточка каждого режущего элемента в отдельности проще, чем подобного цельного резца. Составной резец закрепляют на поперечных салазках суппорта через подставной брусок (металлический или буковый) двумя сквозными болтами или шпильками.

Повторная заточка фасонных резцов осуществляется шлифованием их верхней плоскости и легким съемом заусенцев с профильной фаски.