Блет№17.

Слесарь Механо -сборочных работ третий разряд.

Таранти Владислав.

Вопрос №1

Обозначение посадок на чертежах

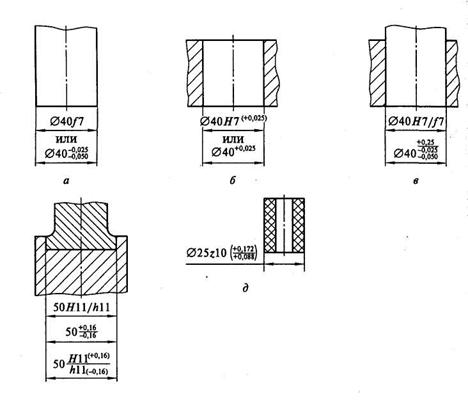

Поля

допусков линейных размеров указывают

на чертежах либо условными (буквенными)

обозначениями, напримерØ50H6,

Ø32f7, Ø10g6, либо

числовыми значениями предельных

отклонений, например Ø![]() ,

либо буквенными обозначениями полей

допусков с одновременным указанием

справа в скобках числовых значений

предельных отклонений (рис. 1, а,

б)

,

либо буквенными обозначениями полей

допусков с одновременным указанием

справа в скобках числовых значений

предельных отклонений (рис. 1, а,

б)

Рисунок 1 - Примеры обозначения допусков и посадок на чертежах

Посадки сопрягаемых деталей и предельные отклонения размеров деталей, изображенных на сборочных чертежах, указывают дробью, в числителе которой приводится буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, а в знаменателе — аналогичное обозначение поля допуска вала (рис. 1, в, г).

В условных обозначениях полей допусков необходимо указывать числовые значения предельных отклонений в следующих случаях:

для размеров, не включенных в ряды нормальных линейных размеров,

например Ø41,5 H7(+0,021); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347—82, например для пластмассовой детали (рис. 1, д) с предельными отклонениями по ГОСТ 25349—82.

Предельные

отклонения могут назначаться для

размеров, не указанных на чертеже детали,

включая несопрягаемые и неответственные.

Например, в технических требованиях

дается указание «Неуказанные предельные

отклонения размеров: отверстий H14,

валов h14, остальных ![]() »

или «Неуказанные предельные отклонения

размеров: диаметров H12, h12,

остальных

».

»

или «Неуказанные предельные отклонения

размеров: диаметров H12, h12,

остальных

».

В первом случае отклонения H14 относятся к размерам всех внутренних (охватывающих) элементов, а отклонения h14 — к размерам всех наружных (охватываемых) элементов. Во втором случае отклонения H12 относятся только к диаметрам отверстий, а отклонения h12 — к диаметрам валов. Обозначение рекомендуется для симметричных отклонений, таких как межцентровые расстояния, высоты, глубины.

На поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно (рис. 2).

Рисунок 2 - Примеры обозначения предельных отклонений

Вопрос№2

2).

Проверка прямолинейности плоскостей на краску производится трехгранными и трапецоидальными проверочными линейками (рис. 105, б) и проверочными плитами (рис. 105,. в).

Рабочие поверхности проверочных линеек и плит должны иметь точную плоскость. Например, отклонения от плоскостности проверочных плит размерами 1000X1500 мм, в зависимости от класса точности, не должно превышать: нулевой класс +0,006 мм; 1-и класс + 0,012 мм и 2-и класс +0,025 мм.

При проверке на краску рабочая поверхность проверочной линейки или плиты покрывается тонким, в виде легкого налета, слоем краски (сурик, сажа, лазурь) и вводится в соприкосновение с проверяемой поверхностью. Затем без нажима делают два-три круговых движения изделия по плите (или плиты по изделию), после чего осторожно освобождают его и производят посредством специальной рамки подсчет числа закрашенных пятен на площадках размером 25X25 мм проверяемой поверхности. В зависимости от требуемой точности число пятен на площадке размером 25X25 мм на пришабренных поверхностях допускается от 4 до 36. Например, число пятен на площадке 25X25 мм для: а) направляющих обычных станков — 9; б) направляющих точных станков и рабочих поверхностей проверочных плит — 20+25; в) направляющих особо точных станков и поверхностей измерительных приборов — 36.

Разница в количестве пятен на соседних площадках должна быть не больше 2-3 пятен.

Простейший способ проверки прямолинейности плоскостей — это способ измерения линейных отклонений от плоскостности путем (рис. 105, г) накладывания на проверяемые поверхности проверочных линеек и измерением просветов между линейкой и поверхностью изделия.

При этом способе проверочная линейка обычно устанавливается на концевые меры. Щупы, применяемые для проверки величины зазора между поверхностями, представляют собой пластины с параллельными измерительными плоскостями длиной 50, 100 и 200 мм и толщиной от 0,03 до 0,1 мм через каждую сотую долю миллиметра, и толщиной от 0,1 до 1,0 мм через каждые пять сотых миллиметра.

Вопрос№3

Устройство, принцип действия и назначение всех видов огнетушителей

Углекислотные огнетушители.

Бывают: ОУ-2, ОУ-3, ОУ-5, ОУ-6, ОУ-8, ОУ-10, ОУ-20, ОУ-40, ОУ-80 в зависимости от ёмкости баллона от 2 л до 80 л.

Назначение: Для тушения небольших начальных очагов загорания различных веществ и материалов, за исключением веществ, горение которых происходит без доступа воздуха. Огнетушители могут быть применены для тушения электроустановок, находящихся под напряжением не свыше 1000 в. Огнетушители используют при температуре от - 25˚С до + 50˚С.

Устройство: Огнетушители данной серии состоят из стального баллона, в горловину которых на конусной резьбе ввёрнуты либо запорный вентиль ( ОБ-84М ), либо запорно-пусковая головка ( УН-50000 ) с сифонной трубкой, не доходящей до дна баллона на 3-4 мм. К корпусу запорных устройств огнетушителей ОУ-2, ОУ-3, ОУ-5, ОУ-6, ОУ-8 присоединен раструб, а у огнетушителей ОУ-10, ОУ-20, ОУ-40, ОУ-80 раструб со шлангом. Запорное устройств имеет предохранительное устройство мембранного типа, которое автоматически разряжает баллон при превышении в нём давления сверх допустимого. Заряд огнетушителей – углекислота по ГОСТ 8050-64.

Принцип действия: Основан на вытеснении двуокиси углерода избыточным давлением. При открывании запорно-пускового устройства углекислый газ по сифонной трубке поступает к раструбу и из сжиженного состояния переходит в твёрдое ( снегообразное ). При этом переходе температура минус 720С, поэтому за раструб и за запорное устройство дотрагиваться голыми руками не рекомендуется, так как возможно обморожение.