- •Введение

- •1. Кинематический расчет привода

- •1. Выбор конструктивного варианта.

- •1.1. Выбор конструктивного варианта.

- •1.2. Выбор кинематического варианта. Построение структурной формулы.

- •1.3. Построение графика частот вращения.

- •1.4. Определение чисел зубьев зубчатых колес.

- •2. Расчетная часть.

- •2.1. Проектировочные расчеты типовых деталей привода.

- •2.2. Проверочные расчеты типовых деталей привода.

- •2.1. Проектировочные расчеты типовых деталей привода.

- •2.1.1. Определение диаметров валов.

- •2.1.2. Определение модулей зубчатых колес.

- •2.1.3. Определение начальных диаметров зубчатых колес и межосевых расстояний.

- •2.1.3 Расчет клиноременной передачи

- •2.2. Проверочные расчеты типовых деталей привода.

- •2.2.1. Проверочные расчеты валов на прочность.

- •Определение запасов статической прочности валов.

- •2.2.2. Расчет шпинделя на жесткость с учетом податливости опор. Выбор расчетной схемы и определение расчетных нагрузок.

- •3 Конструкторская часть

- •3.1. Компоновка привода главного движения и принцип его работы.

- •3.2. Компоновка шпиндельного узла и регулировка его подшипников.

- •Заключение

- •Литература

2.2.2. Расчет шпинделя на жесткость с учетом податливости опор. Выбор расчетной схемы и определение расчетных нагрузок.

Шпиндельный узел является наиболее ответственным узлом станка. К нему предъявляются требования высокой геометрической точности вращения, жесткости и виброустойчивости. Поэтому конструирование и расчет шпинделей имеет специфику по сравнению с обычными валами.

Конструкция шпиндельного узла зависит от типа и размеров переднего конца шпинделя, регламентированных по ГОСТ 836-72, конструкции шпиндельных опор, типа передачи (зубчатая или ременная) на шпиндель, межосевого расстояния и других особенностей.

Руководствуясь соображениями простоты и компактности, выбираем зубчатую передачу (рис. 1.1) на шпиндель с наиболее близким расположением верхнего колеса Z12 = 79 к передней опоре m = 0,0505 мм.

Исходя из методических рекомендаций, изложенных в гл. VIII-3 [6], и другой литературе [2, 3] в качестве подшипников выбираем:

- для передней опоры - двухрядный цилиндрический роликовый подшипник типа 3182000.

- для задней опоры - два радиально-упорных подшипника типа 46000, с автоматической компенсацией предварительного натяга, с параметром.

Конструкция задних подшипников позволяет воспринимать как осевые, так и радиальные нагрузки.

Конструкция переднего подшипника обеспечивает в основном радиальную фиксацию (рис. 3.1)

Радиальная жесткость переднего подшипника составляет 1200 Н/мкм.

Радиальная жесткость заднего подшипника (рис.3.2) составляет 1170 Н/мкм.

Пользуясь рекомендациями табл.12 [6] для станка нормальной точности устанавливаем в переднюю опору подшипник четвертого класса точности, а в заднюю - подшипник пятого класса точности.

Проектировочные

расчеты и эскизная компоновка коробки

скоростей позволили определить межопорное

расстояние l=4495

мм , положение  приводной

шестерни m=0,0505

мм, вылет переднего конца шпинделя

a=0,0865

мм и построить расчетную схему шпиндельного

узла (рис. 2.7).

приводной

шестерни m=0,0505

мм, вылет переднего конца шпинделя

a=0,0865

мм и построить расчетную схему шпиндельного

узла (рис. 2.7).

Рис.2.7 Расчетная схема шпиндельного узла.

Определим для этой расчетной схемы действующие усилия

Fr, Ft и Pz

Крутящий момент Т на шпинделе определяем из условия расхода приводной мощности Р при некотором расчетном числе оборотов шпинделя по формуле

![]()

где nP=0,3 Dn снизу, Dn - диапазон изменения частоты вращения шпинделя

Окружная сила:

Радиальная сила

![]()

Окружная составляющая силы резания, действующая на шпиндель при наиболее тяжелых условиях обработки [14].

![]()

где t - глубина резания, принимаем t = 3 мм

S - подача , S = 1,1 мм/об

KP - коэффициент, характеризующий вид обрабатываемого материала.

где

n

=

0,75

[4, с.264, т.9]

где

n

=

0,75

[4, с.264, т.9]

для стали 45 принимаем в =720 МПа

По табл. 29 находим значения для режущей части инструмента изготовленной из быстрорежущей стали

![]() ,

,

![]() ,

,![]() ,

n=-0,15.

,

n=-0,15.

Находим составляющую PZ

![]() H.

H.

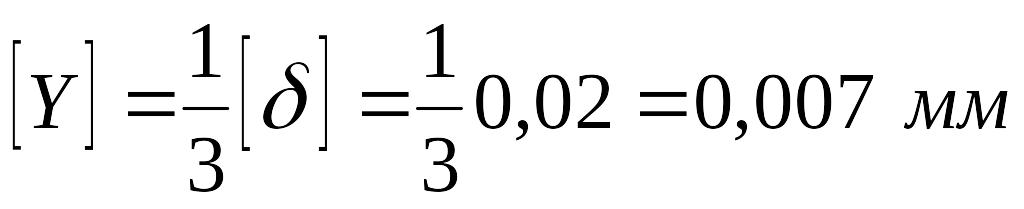

Определение прогиба переднего конца шпинделя.

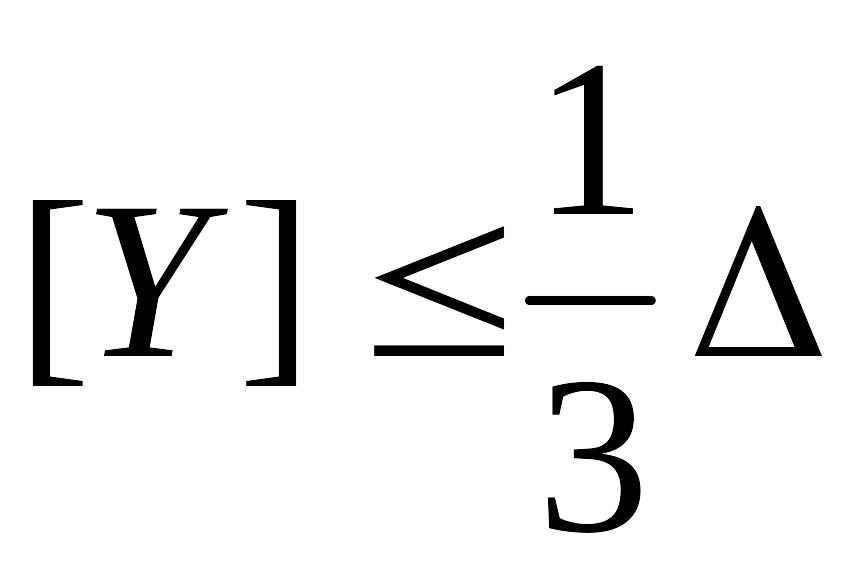

При установке в передней опоре шпинделя двухрядного роликового подшипника принято считать, что шпиндель в сечении II

![]()

где - допуск радиального биения шпинделя.

В основу расчета положим методику изложенную в гл. VIII-7 [6] и табл. 9 [5].

Прогиб переднего конца шпинделя от собственных деформаций под действием силы РZ

где J1 и J2 - моменты инерции соответственно переднего и заднего конца шпинделя;

![]() МПа

– модуль упругости.

МПа

– модуль упругости.

Прогиб переднего конца шпинделя от податливости опор под действием силы PZ

,

,

j1, j2 - радиальные жесткости переднего и заднего подшипников шпинделя.

В общем случае собственный прогиб переднего конца шпинделя YF от действия силы

![]()

можно определить по формуле

где

![]() - угол поворота в передней опоре в рад.

- угол поворота в передней опоре в рад.

Но по условию = 0 расчетной схемы величиной прогиба YF - можно пренебречь.

Прогиб же переднего конца шпинделя под действием силы F податливости опор найдем по формуле:

,

,

Для шпинделя диаметр в передней опоре под подшипник равен

D =80 мм, а в задней опоре - d = 60 мм.

Диаметр внутреннего отверстия составляет D1 = 38,2

Определяем моменты инерции J1 и J2 соответственно переднего и заднего конца шпинделя.

Следовательно, прогиб переднего конца шпинделя от собственных деформаций под действием силы PZ

Прогиб переднего конца шпинделя от податливости опор под действием силы PZ

мм

мм

Прогиб переднего конца шпинделя от податливости опор под действием силы

![]()

Суммарный прогиб Y и переднего конца шпинделя,

![]()

что не превышает допустимое значение