- •1.1. Основное уравнение гидростатики

- •1.2. Абсолютное и избыточное давление, вакуум, приборы для их измерения

- •1.3. Закон Паскаля и его использование в технике

- •1.4. Сила давления жидкости на плоские стенки

- •1.5. Сила давления жидкости на криволинейные стенки. Закон Архимеда

- •1.6. Относительный покой жидкости

- •Контрольные вопросы

- •2. Гидравлика

- •2.1. Классификация жидких сред. Реологические среды

- •2.2. Поток жидкости. Геометрические элементы и гидравлические параметры потока

- •2.3. Уравнение Бернулли для элементарной струйки идеальной и вязкой жидкости

- •2.4. Уравнение Бернулли для потока вязкой жидкости. Примеры практического использования уравнения Бернулли

- •2.5. Гидравлическое сопротивление аппаратов и трубопроводов

- •2.5.1. Ламинарное движение жидкости в трубах

- •2.5.2. Турбулентное течение жидкости в трубах

- •2.5.3. График Никурадзе

- •2.5.4. Способы уменьшения гидравлических сопротивлений

- •2.5.5. Местные гидравлические сопротивления. Интерференция местных сопротивлений

- •2.6. Гидравлический расчет трубопроводов, их классификация

- •2.6.1. Расчет простых трубопроводов

- •2.6.2. Расчет сложных трубопроводов

- •2.6.3. Сифонный трубопровод

- •2.7. Особенности расчета газопровода

- •2.8. Некруглые трубопроводы

- •2.9. Определение оптимального диаметра трубопровода

- •2.10. Течение в трубах неньютоновских жидкостей

- •Контрольные вопросы

- •3. Основы динамики двухфазных потоков

- •3.1 Система «жидкость (газ) – твердое тело»

- •3.1.1. Характеристика зернистого слоя

- •3.1.2. Движение жидкости через неподвижный зернистый слой

- •3.1.3. Псевдоожиженный слой

- •3.1.4. Расчет скорости витания (осаждения) и уноса

- •3.1.5. Гидро- и пневмотранспорт зернистых материалов

- •Пневмотранспорт заторможенным плотным слоем

- •3.2. Система «газ (пар) – жидкость»

- •3.2.1. Пленочное течение жидкости

- •3.2.2. Образование и движение капель и газовых пузырей. Барботаж

- •3.3. Система «жидкость – жидкость»

- •Контрольные вопросы

- •4. Разделение неоднородных систем

- •4.1. Классификация неоднородных систем и методов их разделения

- •4.2. Осаждение

- •4.2.1. Разделение неоднородных систем в поле сил тяжести

- •Конструкция аппаратов гравитационного осаждения

- •4.2.2. Разделение неоднородных систем в поле центробежных сил

- •Конструкция аппаратов центробежного осаждения

- •4.2.3. Очистка газов в электрическом поле

- •Конструкции электроосадителей

- •4.3. Мокрая и инерционная очистка газовых неоднородных систем

- •4.4. Фильтрование

- •4.4.1. Основное уравнение фильтрования

- •4.4.2. Фильтрование в поле центробежных сил

- •4.4.3. Аппаратура для фильтрования

- •Очистка газов фильтрованием

- •Фильтрование жидких неоднородных систем

- •4.5. Выбор аппаратов для разделения неоднородных систем

- •Аппараты для очистки газовых неоднородных систем

- •Аппараты для разделения жидких неоднородных систем

- •4.6. Методы повышения эффективности разделения неоднородных систем

- •Контрольные вопросы

- •5. Перемешивание

- •5.1. Перемешивание в жидкой среде

- •5.1.1. Механическое перемешивание

- •Расход мощности на перемешивание

- •5.1.2. Пневматическое перемешивание

- •5.1.3. Гидравлическое перемешивание

- •Контрольные вопросы

- •6. Перемещение жидкостей

- •6.1. Классификация насосов. Элементы насосной установки

- •6.2. Основные рабочие параметры насосов

- •6.3. Лопастные насосы

- •6.3.1. Центробежные насосы

- •Основное уравнение центробежных машин (уравнение Эйлера)

- •Характеристики центробежных насосов

- •Работа центробежного насоса на сеть

- •Параллельная и последовательная работа двух центробежных насосов

- •Высота всасывания центробежных насосов. Кавитация

- •6.3.2. Осевые насосы

- •6.3.3. Вихревые насосы

- •6.4. Поршневые насосы

- •6.4.1. Производительность (подача) поршневых насосов

- •6.4.2. Процессы всасывания и нагнетания поршневых насосов

- •6.4.3. Воздушные колпаки поршневых насосов

- •6.5. Роторные насосы

- •6.5.1. Шестеренные насосы

- •6.5.2. Винтовые насосы

- •6.5.3. Пластинчатые насосы

- •6.5.4. Роторно-поршневые насосы

- •6.6. Характеристики объемных насосов и их работа на сеть

- •6.7. Другие типы насосов

- •6.7.1. Газлифты

- •6.7.2. Монтежю

- •6.7.3. Струйные насосы

- •6.7.4. Гидравлический таран

- •Контрольные вопросы

- •7. Сжатие и перемещение газов

- •7.1. Классификация компрессорных машин

- •7.2. Термодинамические основы сжатия газов

- •7.2.1. Процессы сжатия газа в идеальной компрессорной машине

- •7.2.2. Изотермический и адиабатный кпд компрессорной машины

- •7.3. Поршневые компрессорные машины

- •7.3.1. Производительность и коэффициент подачи

- •7.3.2. Мощность и кпд поршневых компрессорных машин

- •7.3.3. Многоступенчатое сжатие газа в компрессорной машине

- •7.4. Турбокомпрессоры

- •Контрольные вопросы

- •Оглавление

6.3. Лопастные насосы

6.3.1. Центробежные насосы

Среди лопастных насосов центробежные насосы являются наиболее распространенными.

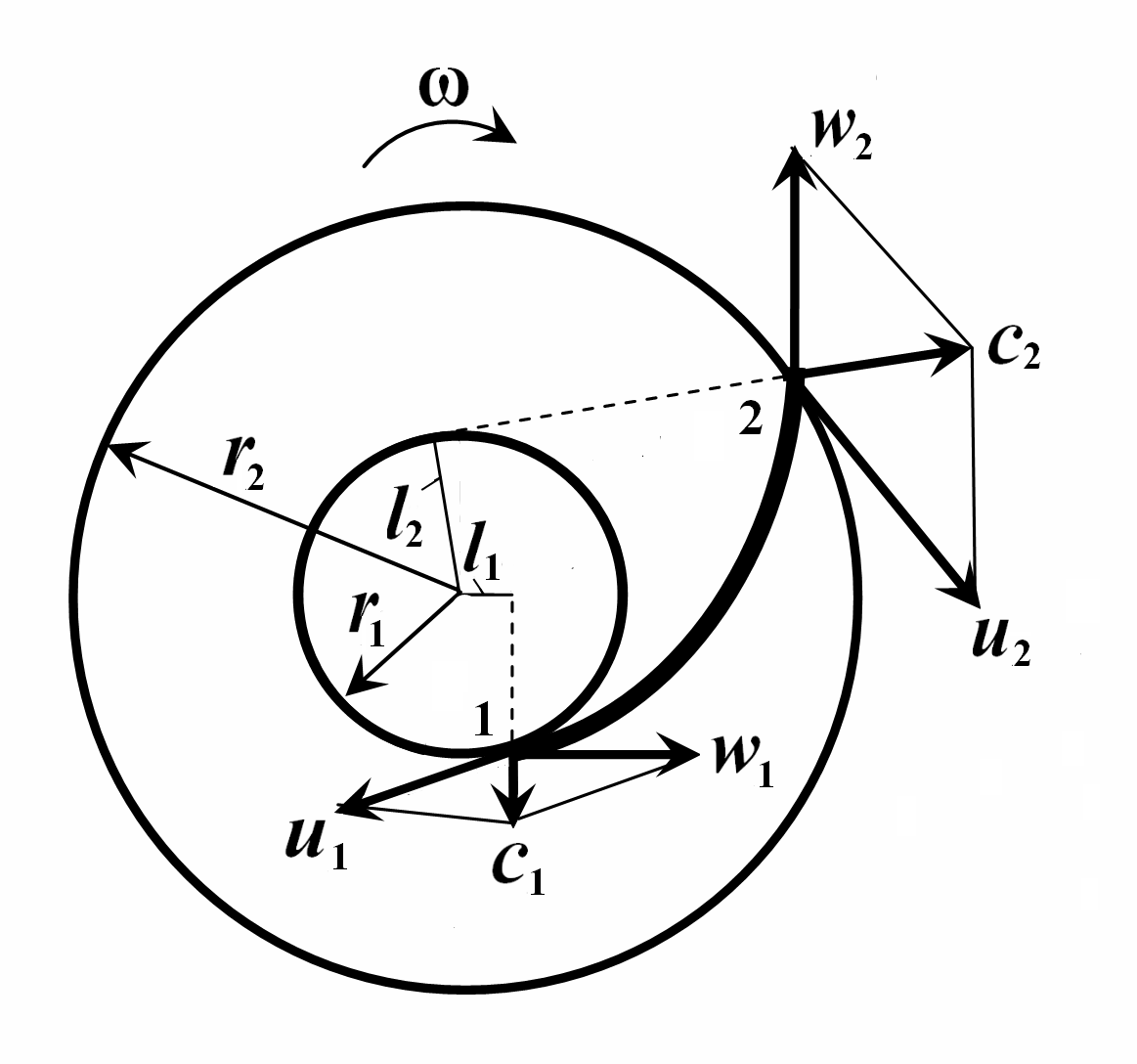

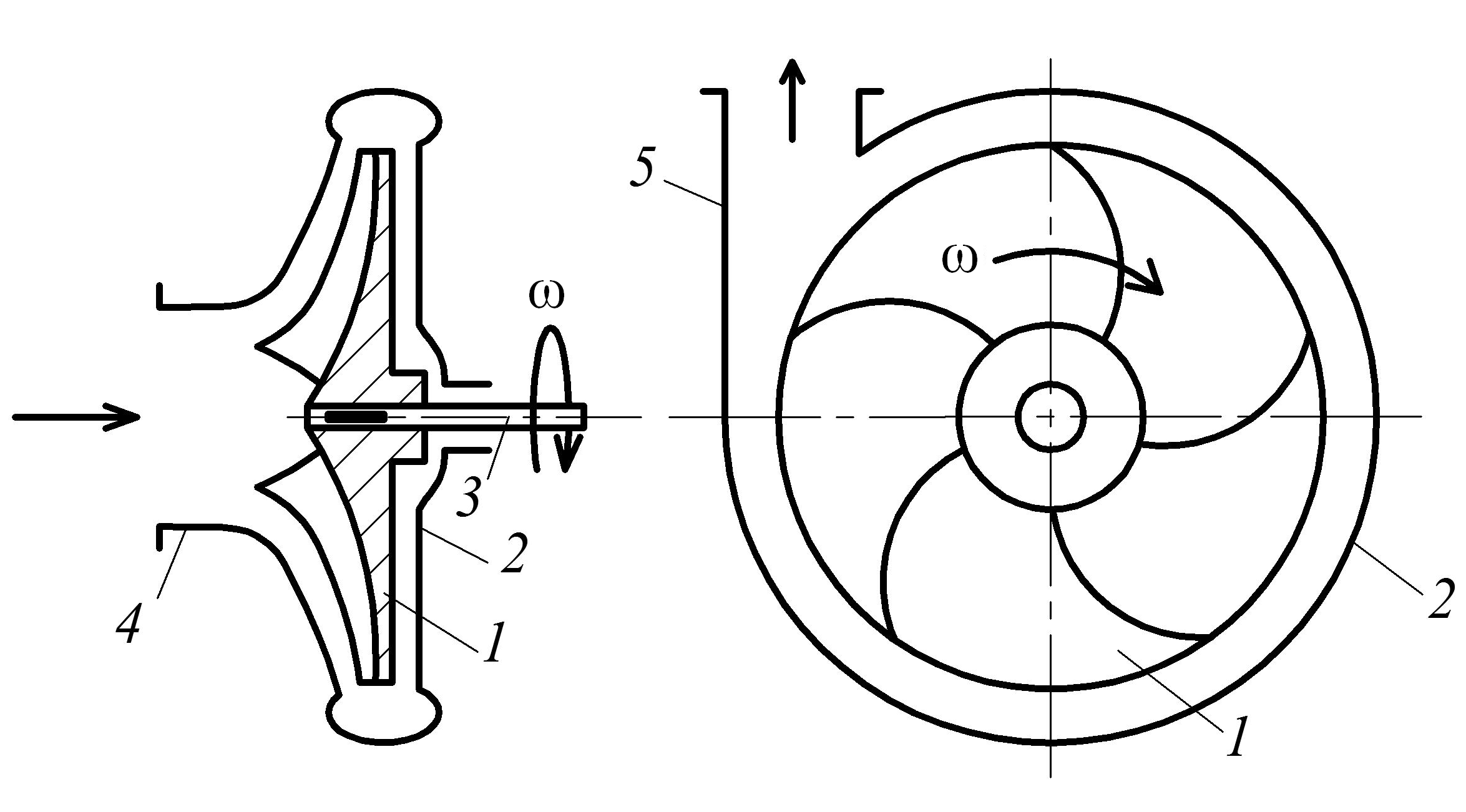

Рассмотрим устройство и принцип действия центробежных насосов (рис. 6.4).

Центробежный насос состоит из рабочего колеса 1, корпуса 2, приводного вала 3, всасывающего 4 и нагнетающего 5 трубопроводов.

В центробежном насосе передача энергии от электродвигателя потоку жидкости осуществляется при помощи рабочего колеса с профилированными лопатками. При вращении рабочего колеса насоса жидкость, заполняющая пространство между лопатками, также приводится во вращение. Под влиянием центробежных сил жидкость перемещается к периферии колеса и выбрасывается в канал (спиральная камера), окружающий колесо. Одновременно на входе в рабочее колесо давление понижается (становится ниже атмосферного). Под действием образовавшегося перепада давлений жидкость непрерывно всасывается насосом. Так как окружная скорость на периферии больше, чем у входа на лопатки, абсолютная скорость на выходе с лопатки становится больше, чем на входе. Скорость движения жидкости, выходящей из каналов рабочего колеса, составляет 20–80 м/с. Таким образом, жидкость, пройдя через рабочее колесо, получает приращение кинетической энергии.

Рис. 6.4. Схема центробежного насоса

В дальнейшем кинетическая энергия, полученная жидкостью, преобразуется в потенциальную (энергию давления) в спиральной камере (улитке) насоса, поперечное сечение которой постепенно увеличивается к выходному патрубку. При этом скорость жидкости снижается и кинетическая энергия потока частично преобразуется в энергию давления. Скорость движения в нагнетательном патрубке должна быть не более 3–5 м/с.

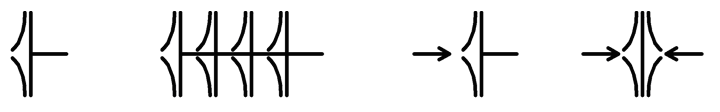

а) б) в) г)

Рис. 6.5. Схемы рабочих колес центробежных насосов:

а – одноступенчатый; б – многоступенчатый; в – с односторонним подводом жидкости; г – с двусторонним подводом жидкости

Центробежные насосы перед пуском необходимо заливать прокачиваемой жидкостью, так как разрежение, создаваемое при вращении рабочего колеса в воздушной среде, недостаточно для подъема жидкости к насосу. Для того чтобы жидкость могла удерживаться в насосе, на нижнем конце всасывающей трубы, спускаемом в питательный бак или водоем, устанавливают приёмный (обратный) клапан с сеткой-фильтром. Приёмный клапан пропускает жидкость только в одном направлении – к насосу.

Центробежные насосы различают по:

– числу ступеней (рис. 6.5, а);

– способу подвода жидкости к колесу (рис. 6.5, б);

– величине создаваемого напора H и подачи ;

– назначению и по другим признакам.

Основное уравнение центробежных машин (уравнение Эйлера)

Основное уравнение определяет напор, создаваемый машиной.

В настоящее время существует две теории, с помощью которых получают основное уравнение центробежных машин – вихревая и струйная теории.

Рассмотрим струйную теорию Эйлера.

При

протекании жидкости через канал между

лопатками колеса каждая частица жидкости

участвует в двух основных движениях:

относительном – вдоль линии канала со

скоростью w

и переносном

с окружной скоростью

![]() ,

где

– угловая скорость вращения колеса,

r

– радиус окружности, на которой находится

в данный момент частица жидкости.

,

где

– угловая скорость вращения колеса,

r

– радиус окружности, на которой находится

в данный момент частица жидкости.

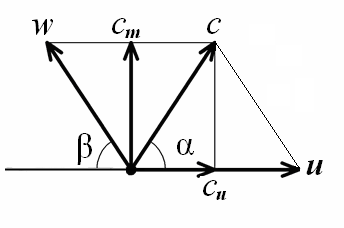

Абсолютная скорость c частицы складывается геометрически из скоростей переносного и относительного движений:

![]() (6.19)

(6.19)

В данном случае скорости переносного движения различны для различных точек.

Будем

считать, что траектория частицы жидкости

совпадает

с очертанием профиля

лопатки. Такую картину наблюдали бы,

если бы число лопаток было бесконечно

велико, а их толщина была бесконечно

малой. Это означает, что относительная

скорость

![]() является касательной во всех точках к

профилю лопатки. Переносная скорость

u

направлена

по касательной к окружности.

является касательной во всех точках к

профилю лопатки. Переносная скорость

u

направлена

по касательной к окружности.

Индексами

1

обозначим величины, относящиеся к

входному сечению, а индексами 2

– к выходному. Углы

и

![]() (между касательной к окружности и

касательной к лопатке) называются углами

входа и выхода лопаток, углы

(между касательной к окружности и

касательной к лопатке) называются углами

входа и выхода лопаток, углы

![]() и

и

![]() (между касательной к окружности и

абсолютной скоростью) – углами входа

и выхода жидкости (рис. 6.6).

(между касательной к окружности и

абсолютной скоростью) – углами входа

и выхода жидкости (рис. 6.6).

|

|

Рис. 6.6. Картина скоростей рабочего колеса центробежного насоса

Для вывода основного уравнения центробежных машин воспользуемся теоремой о моменте количества движения. Для нашего случая она может быть сформулирована следующим образом: изменение в единицу времени момента количества движения относительно оси колеса равна крутящему моменту на валу машины.

Крутящий

момент на валу машины

![]() определяется как:

определяется как:

(6.20)

(6.20)

Здесь

– мощность на валу машины,

– угловая скорость вращения вала,

![]() – весовая подача машины,

– весовая подача машины,

![]() – теоретический напор машины при

бесконечном числе лопаток.

– теоретический напор машины при

бесконечном числе лопаток.

Момент количества движения жидкости в единицу времени на входе жидкости в рабочее колесо:

![]()

на выходе:

![]()

изменение:

![]() (6.21)

(6.21)

Здесь

![]() – массовая подача жидкости.

– массовая подача жидкости.

В

выражении (6.21) неизвестные величины

![]() заменим через известные. С этой целью

общую скорость

заменим через известные. С этой целью

общую скорость

![]() разложим на две составляющие:

разложим на две составляющие:

![]() (6.22)

(6.22)

Здесь

![]() – меридианальная (радиальная) скорость,

проходящая через центр рабочего колеса

и момента не дает;

– меридианальная (радиальная) скорость,

проходящая через центр рабочего колеса

и момента не дает;

![]() – проекция абсолютной скорости на

направление переносной скорости u,

для которой плечо r.

С учетом этого перепишем уравнение

(6.21):

– проекция абсолютной скорости на

направление переносной скорости u,

для которой плечо r.

С учетом этого перепишем уравнение

(6.21):

![]() (6.23)

(6.23)

По теореме:

![]() или

или

(6.24)

(6.24)

Решая зависимость относительно , получим:

(6.25)

(6.25)

Это и есть основное уравнение центробежных машин – уравнение Эйлера. Оно было получено Эйлером в 1754 году, а центробежный насос был изобретен в 1835 году.

С

целью достижения максимального значения

рабочие колеса обычно выполняют так,

что жидкость входит на лопатку почти

радиально. В этом случае 1

= 90

и

![]() .

Тогда получим:

.

Тогда получим:

(6.26)

(6.26)

Действительный напор H, создаваемый насосом, меньше теоретического по двум причинам:

– часть напора затрачивается на преодоление гидравлических сопротивлений внутри насоса;

– не все частицы жидкости в канале между двумя лопатками движутся по одинаковым траекториям, вследствие этого возникает циркуляция жидкости в канале.

Первое

учитывается гидравлическим КПД

![]() ,

второй – коэффициентом конечного числа

лопаток

,

второй – коэффициентом конечного числа

лопаток

![]() .

.

В

результате для действительного напора

![]() получим выражение:

получим выражение:

(6.27)

(6.27)

где

![]()

– коэффициент напора,

– коэффициент закручивания потока

=

– коэффициент напора,

– коэффициент закручивания потока

=

![]() .

.

Для

насосов со спиралеобразным отводом

жидкости из рабочего колеса

![]() ,

для насосов турбинного типа (с направляющим

аппаратом в корпусе насоса)

,

для насосов турбинного типа (с направляющим

аппаратом в корпусе насоса)

![]() .

.

По формуле (6.27) определяется, обычно, ориентировочное значение напора центробежного насоса.