- •1.1. Основное уравнение гидростатики

- •1.2. Абсолютное и избыточное давление, вакуум, приборы для их измерения

- •1.3. Закон Паскаля и его использование в технике

- •1.4. Сила давления жидкости на плоские стенки

- •1.5. Сила давления жидкости на криволинейные стенки. Закон Архимеда

- •1.6. Относительный покой жидкости

- •Контрольные вопросы

- •2. Гидравлика

- •2.1. Классификация жидких сред. Реологические среды

- •2.2. Поток жидкости. Геометрические элементы и гидравлические параметры потока

- •2.3. Уравнение Бернулли для элементарной струйки идеальной и вязкой жидкости

- •2.4. Уравнение Бернулли для потока вязкой жидкости. Примеры практического использования уравнения Бернулли

- •2.5. Гидравлическое сопротивление аппаратов и трубопроводов

- •2.5.1. Ламинарное движение жидкости в трубах

- •2.5.2. Турбулентное течение жидкости в трубах

- •2.5.3. График Никурадзе

- •2.5.4. Способы уменьшения гидравлических сопротивлений

- •2.5.5. Местные гидравлические сопротивления. Интерференция местных сопротивлений

- •2.6. Гидравлический расчет трубопроводов, их классификация

- •2.6.1. Расчет простых трубопроводов

- •2.6.2. Расчет сложных трубопроводов

- •2.6.3. Сифонный трубопровод

- •2.7. Особенности расчета газопровода

- •2.8. Некруглые трубопроводы

- •2.9. Определение оптимального диаметра трубопровода

- •2.10. Течение в трубах неньютоновских жидкостей

- •Контрольные вопросы

- •3. Основы динамики двухфазных потоков

- •3.1 Система «жидкость (газ) – твердое тело»

- •3.1.1. Характеристика зернистого слоя

- •3.1.2. Движение жидкости через неподвижный зернистый слой

- •3.1.3. Псевдоожиженный слой

- •3.1.4. Расчет скорости витания (осаждения) и уноса

- •3.1.5. Гидро- и пневмотранспорт зернистых материалов

- •Пневмотранспорт заторможенным плотным слоем

- •3.2. Система «газ (пар) – жидкость»

- •3.2.1. Пленочное течение жидкости

- •3.2.2. Образование и движение капель и газовых пузырей. Барботаж

- •3.3. Система «жидкость – жидкость»

- •Контрольные вопросы

- •4. Разделение неоднородных систем

- •4.1. Классификация неоднородных систем и методов их разделения

- •4.2. Осаждение

- •4.2.1. Разделение неоднородных систем в поле сил тяжести

- •Конструкция аппаратов гравитационного осаждения

- •4.2.2. Разделение неоднородных систем в поле центробежных сил

- •Конструкция аппаратов центробежного осаждения

- •4.2.3. Очистка газов в электрическом поле

- •Конструкции электроосадителей

- •4.3. Мокрая и инерционная очистка газовых неоднородных систем

- •4.4. Фильтрование

- •4.4.1. Основное уравнение фильтрования

- •4.4.2. Фильтрование в поле центробежных сил

- •4.4.3. Аппаратура для фильтрования

- •Очистка газов фильтрованием

- •Фильтрование жидких неоднородных систем

- •4.5. Выбор аппаратов для разделения неоднородных систем

- •Аппараты для очистки газовых неоднородных систем

- •Аппараты для разделения жидких неоднородных систем

- •4.6. Методы повышения эффективности разделения неоднородных систем

- •Контрольные вопросы

- •5. Перемешивание

- •5.1. Перемешивание в жидкой среде

- •5.1.1. Механическое перемешивание

- •Расход мощности на перемешивание

- •5.1.2. Пневматическое перемешивание

- •5.1.3. Гидравлическое перемешивание

- •Контрольные вопросы

- •6. Перемещение жидкостей

- •6.1. Классификация насосов. Элементы насосной установки

- •6.2. Основные рабочие параметры насосов

- •6.3. Лопастные насосы

- •6.3.1. Центробежные насосы

- •Основное уравнение центробежных машин (уравнение Эйлера)

- •Характеристики центробежных насосов

- •Работа центробежного насоса на сеть

- •Параллельная и последовательная работа двух центробежных насосов

- •Высота всасывания центробежных насосов. Кавитация

- •6.3.2. Осевые насосы

- •6.3.3. Вихревые насосы

- •6.4. Поршневые насосы

- •6.4.1. Производительность (подача) поршневых насосов

- •6.4.2. Процессы всасывания и нагнетания поршневых насосов

- •6.4.3. Воздушные колпаки поршневых насосов

- •6.5. Роторные насосы

- •6.5.1. Шестеренные насосы

- •6.5.2. Винтовые насосы

- •6.5.3. Пластинчатые насосы

- •6.5.4. Роторно-поршневые насосы

- •6.6. Характеристики объемных насосов и их работа на сеть

- •6.7. Другие типы насосов

- •6.7.1. Газлифты

- •6.7.2. Монтежю

- •6.7.3. Струйные насосы

- •6.7.4. Гидравлический таран

- •Контрольные вопросы

- •7. Сжатие и перемещение газов

- •7.1. Классификация компрессорных машин

- •7.2. Термодинамические основы сжатия газов

- •7.2.1. Процессы сжатия газа в идеальной компрессорной машине

- •7.2.2. Изотермический и адиабатный кпд компрессорной машины

- •7.3. Поршневые компрессорные машины

- •7.3.1. Производительность и коэффициент подачи

- •7.3.2. Мощность и кпд поршневых компрессорных машин

- •7.3.3. Многоступенчатое сжатие газа в компрессорной машине

- •7.4. Турбокомпрессоры

- •Контрольные вопросы

- •Оглавление

Расход мощности на перемешивание

Процесс перемешивания характеризуется сложным распределением скоростей в объеме аппарата. Невозможность точного теоретического описания этой сложной гидродинамической обстановки не позволяет осуществить построение теоретического расчета мощности на механическое перемешивание жидкостей.

В

связи с этим используем упрощенный

подход к решению рассматриваемой задачи.

Предположим, что лопасть мешалки

вращается

в неограниченном объеме

покоящейся жидкости (рис. 5.2).

Тогда

сила гидродинамического сопротивления

dP,

встречаемая площадью

![]() лопасти при скорости её движения

лопасти при скорости её движения

![]() определится следующим образом:

определится следующим образом:

(5.4)

(5.4)

где – коэффициент лобового сопротивления, – плотность среды.

Соответствующая мощность dN может быть определена по формуле:

![]() (5.5)

(5.5)

Рис. 5.2. Схема механической мешалки

Полную мощность N, потребляемую мешалкой, можно найти интегрированием правой части зависимости (5.5) от 0 до R:

Величину

h

можно выразить через диаметр мешалки

как

![]() .

С

учетом того что

.

С

учетом того что

![]() ,

получим:

,

получим:

(5.6)

(5.6)

Обозначим

отношение

![]() как

как

![]() ,

получим:

,

получим:

![]() (5.7)

(5.7)

Величину

![]() принято называть критерием мощности

или модифицированным критерием Эйлера

принято называть критерием мощности

или модифицированным критерием Эйлера

![]() .

Как известно,

.

Как известно,

.

В

нашем случае

.

В

нашем случае

,

,

![]() .

Для

получим:

.

Для

получим:

Тогда критериальное уравнение для процессов перемешивания может быть представлено в виде:

Euм = (Reм, Frм, Г1, Г2), (5.8)

где

– критерий Фруда для процесса

перемешивания.

– критерий Фруда для процесса

перемешивания.

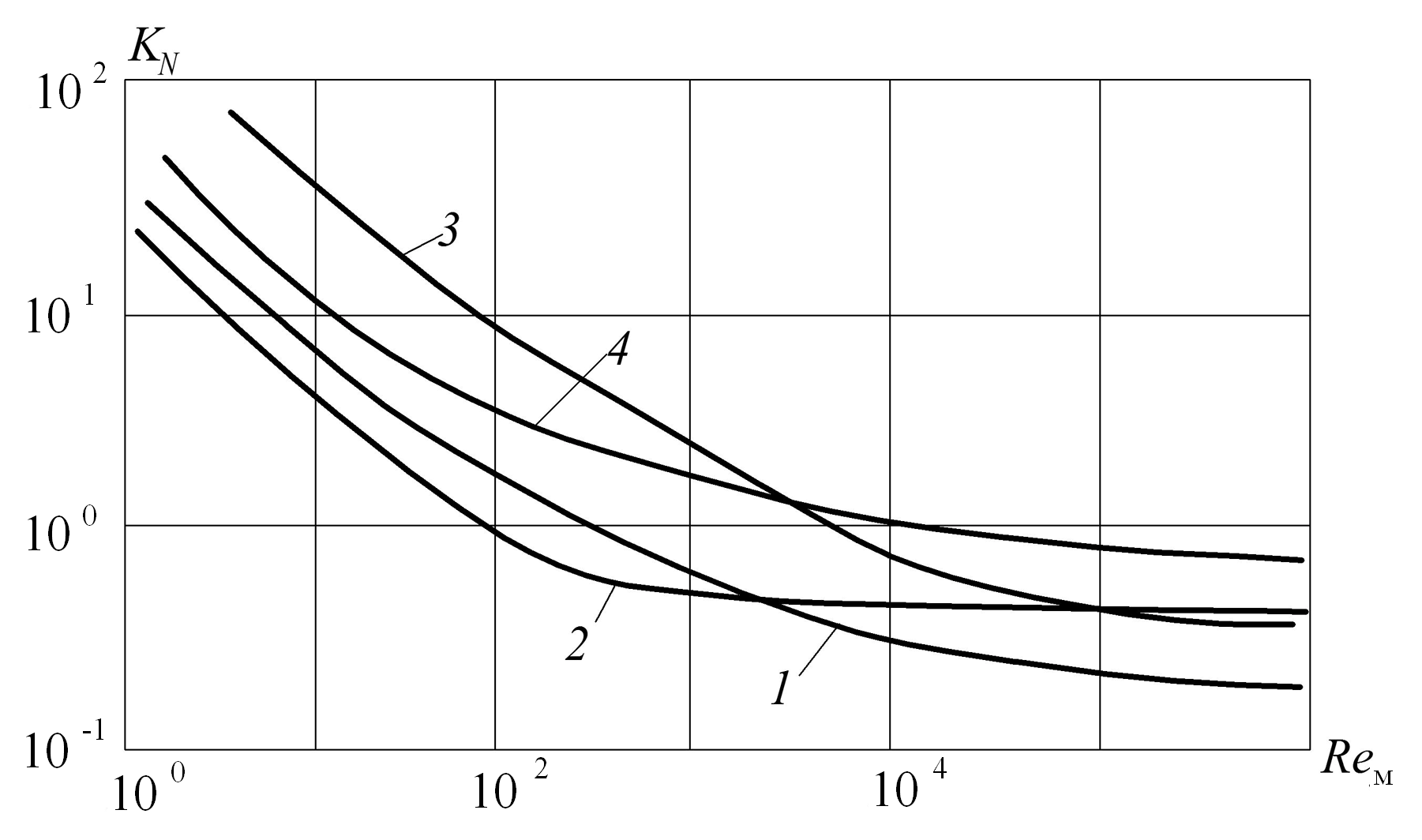

Рис.

5.3. Зависимость

![]() для нормализованных мешалок:

1

– лопастная; 2

– лопастная с перегородками; 3

– якорная;

4

– турбинная открытая с отражательными

перегородками

для нормализованных мешалок:

1

– лопастная; 2

– лопастная с перегородками; 3

– якорная;

4

– турбинная открытая с отражательными

перегородками

В тех случаях, когда действие силы тяжести незначительно, другими словами, когда влиянием на процесс воронкой можно пренебречь, уравнение (5.8) может быть упрощено:

Euм = (Reм, Г1, Г2...) или

![]() (5.9)

(5.9)

Коэффициенты

уравнения (5.9)

![]() устанавливаются экспериментально. Для

наиболее распространенных типов

мешалок

в литературе приводятся

экспериментальные кривые зависимости

от

устанавливаются экспериментально. Для

наиболее распространенных типов

мешалок

в литературе приводятся

экспериментальные кривые зависимости

от

![]() (рис. 5.3).

(рис. 5.3).

Как

видно из рис. 5.3, при ламинарном режиме

![]() наблюдается прямая зависимость между

и

.

В области развитой турбулентности

критерий

практически не зависит

от

.

В этой автомодельной области расход

энергии определяется только инерционными

силами. В промежуточной области

зависимость более сложная.

наблюдается прямая зависимость между

и

.

В области развитой турбулентности

критерий

практически не зависит

от

.

В этой автомодельной области расход

энергии определяется только инерционными

силами. В промежуточной области

зависимость более сложная.

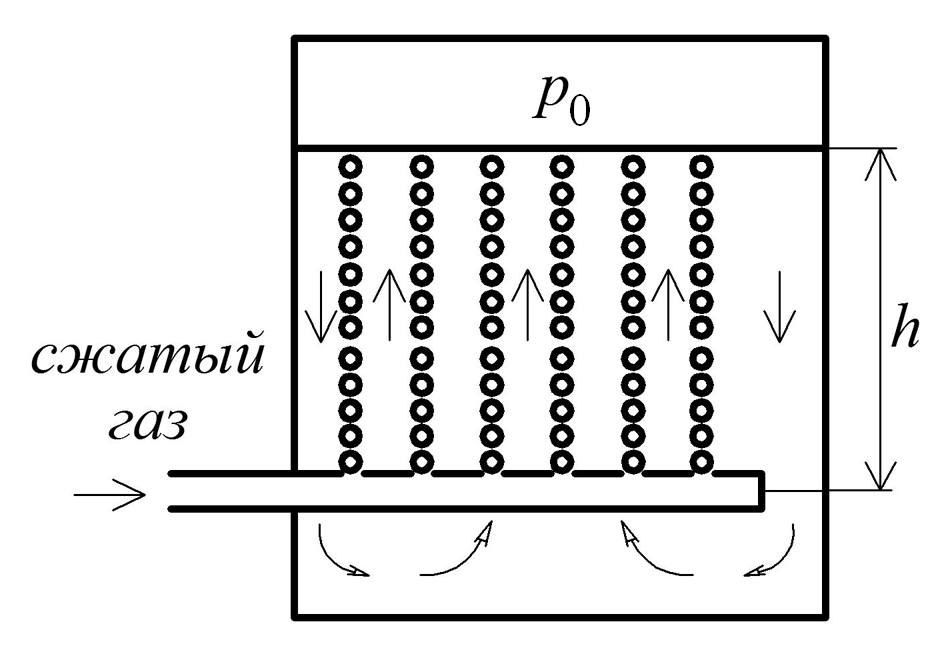

5.1.2. Пневматическое перемешивание

Перемешивание с помощью сжатого газа (воздуха) или пара реализуется при малой вязкости перемешиваемой среды и обычно применяется в тех случаях, когда одновременно с перемешиванием преследуется другая технологическая цель (например, процессы массообмена) или когда в силу специфических условий (взрывоопасность и др.) применение механических мешалок, имеющих подвижные детали, нежелательно.

Пневматическое перемешивание осуществляется при барботировании – пропускании мелких пузырьков газов через слой жидкости. Поэтому аппараты для пневматического перемешивания называются барботерами.

Простейший барботер представлен на рис. 5.4. В нижнюю часть резервуара подведена труба с отверстием. При подаче по трубе сжатого газа он (в виде пузырьков) поднимается вверх и увлекает за собой жидкость. Этим вызывается компенсирующее движение жидкости вниз, и таким образом происходит перемешивание.

Для нормальной работы барботера необходимо, чтобы рабочий газ имел избыточное давление, равное:

![]() (5.10)

(5.10)

Здесь

h

– высота жидкости в резервуаре,

– плотность жидкости; p –

гидравлическое сопротивление газового

тракта, которое складывается из местных

и путевых гидравлических сопротивлений;

![]() – давление

на свободной поверхности

жидкости.

– давление

на свободной поверхности

жидкости.

Рис. 5.4. Схема барботера

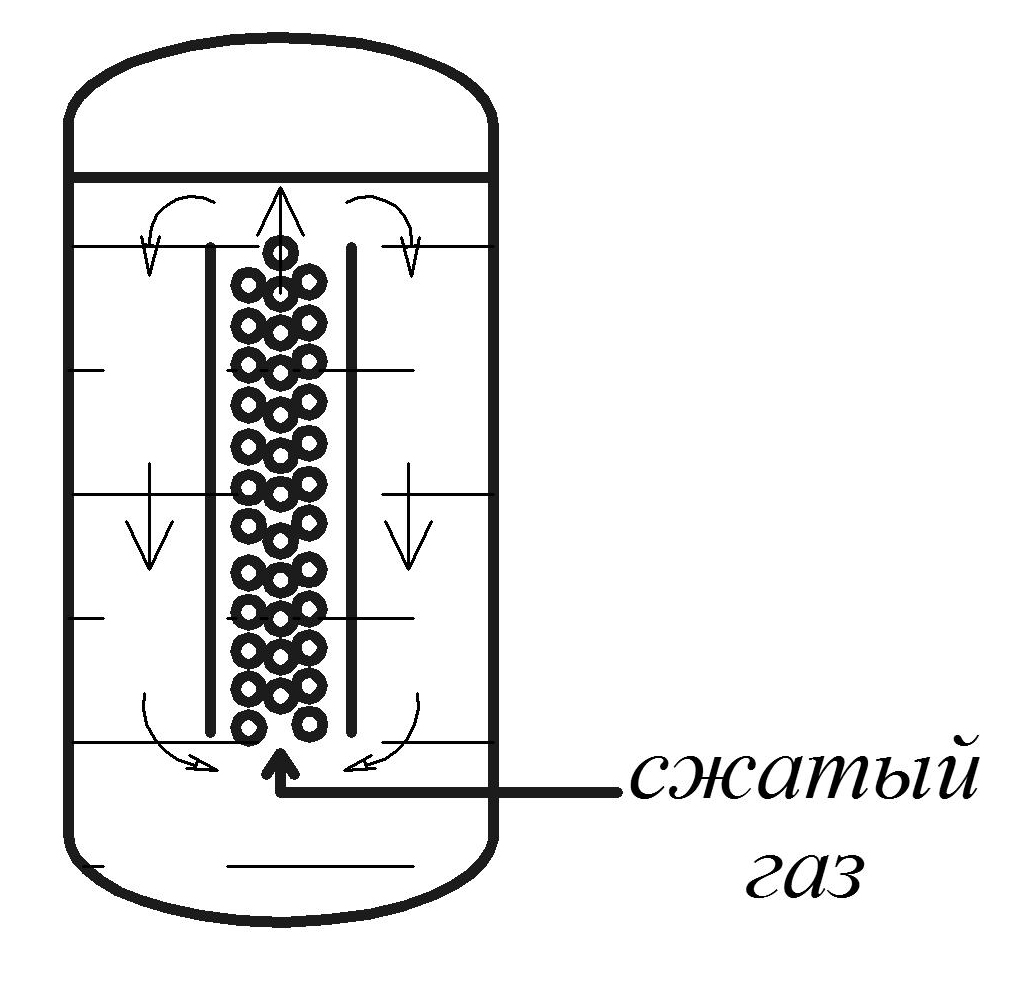

Более высокие скорости циркуляции жидкости достигаются в газлифтных барботерах (рис. 5.5).

Рис. 5.5. Схема газлифтного барботера

Энергетические расходы на пневматическое перемешивание определяются энергией, затраченной на сжатие газа в компрессорах. Расход газа определяется исходя из опытных данных, в зависимости от интенсивности перемешивания может быть на уровне 0,1–0,2 м3/с на 1 м2 свободной поверхности жидкости.

Затраты энергии на пневматическое перемешивание обычно значительно выше, чем для других способов перемешивания.