- •1.1. Основное уравнение гидростатики

- •1.2. Абсолютное и избыточное давление, вакуум, приборы для их измерения

- •1.3. Закон Паскаля и его использование в технике

- •1.4. Сила давления жидкости на плоские стенки

- •1.5. Сила давления жидкости на криволинейные стенки. Закон Архимеда

- •1.6. Относительный покой жидкости

- •Контрольные вопросы

- •2. Гидравлика

- •2.1. Классификация жидких сред. Реологические среды

- •2.2. Поток жидкости. Геометрические элементы и гидравлические параметры потока

- •2.3. Уравнение Бернулли для элементарной струйки идеальной и вязкой жидкости

- •2.4. Уравнение Бернулли для потока вязкой жидкости. Примеры практического использования уравнения Бернулли

- •2.5. Гидравлическое сопротивление аппаратов и трубопроводов

- •2.5.1. Ламинарное движение жидкости в трубах

- •2.5.2. Турбулентное течение жидкости в трубах

- •2.5.3. График Никурадзе

- •2.5.4. Способы уменьшения гидравлических сопротивлений

- •2.5.5. Местные гидравлические сопротивления. Интерференция местных сопротивлений

- •2.6. Гидравлический расчет трубопроводов, их классификация

- •2.6.1. Расчет простых трубопроводов

- •2.6.2. Расчет сложных трубопроводов

- •2.6.3. Сифонный трубопровод

- •2.7. Особенности расчета газопровода

- •2.8. Некруглые трубопроводы

- •2.9. Определение оптимального диаметра трубопровода

- •2.10. Течение в трубах неньютоновских жидкостей

- •Контрольные вопросы

- •3. Основы динамики двухфазных потоков

- •3.1 Система «жидкость (газ) – твердое тело»

- •3.1.1. Характеристика зернистого слоя

- •3.1.2. Движение жидкости через неподвижный зернистый слой

- •3.1.3. Псевдоожиженный слой

- •3.1.4. Расчет скорости витания (осаждения) и уноса

- •3.1.5. Гидро- и пневмотранспорт зернистых материалов

- •Пневмотранспорт заторможенным плотным слоем

- •3.2. Система «газ (пар) – жидкость»

- •3.2.1. Пленочное течение жидкости

- •3.2.2. Образование и движение капель и газовых пузырей. Барботаж

- •3.3. Система «жидкость – жидкость»

- •Контрольные вопросы

- •4. Разделение неоднородных систем

- •4.1. Классификация неоднородных систем и методов их разделения

- •4.2. Осаждение

- •4.2.1. Разделение неоднородных систем в поле сил тяжести

- •Конструкция аппаратов гравитационного осаждения

- •4.2.2. Разделение неоднородных систем в поле центробежных сил

- •Конструкция аппаратов центробежного осаждения

- •4.2.3. Очистка газов в электрическом поле

- •Конструкции электроосадителей

- •4.3. Мокрая и инерционная очистка газовых неоднородных систем

- •4.4. Фильтрование

- •4.4.1. Основное уравнение фильтрования

- •4.4.2. Фильтрование в поле центробежных сил

- •4.4.3. Аппаратура для фильтрования

- •Очистка газов фильтрованием

- •Фильтрование жидких неоднородных систем

- •4.5. Выбор аппаратов для разделения неоднородных систем

- •Аппараты для очистки газовых неоднородных систем

- •Аппараты для разделения жидких неоднородных систем

- •4.6. Методы повышения эффективности разделения неоднородных систем

- •Контрольные вопросы

- •5. Перемешивание

- •5.1. Перемешивание в жидкой среде

- •5.1.1. Механическое перемешивание

- •Расход мощности на перемешивание

- •5.1.2. Пневматическое перемешивание

- •5.1.3. Гидравлическое перемешивание

- •Контрольные вопросы

- •6. Перемещение жидкостей

- •6.1. Классификация насосов. Элементы насосной установки

- •6.2. Основные рабочие параметры насосов

- •6.3. Лопастные насосы

- •6.3.1. Центробежные насосы

- •Основное уравнение центробежных машин (уравнение Эйлера)

- •Характеристики центробежных насосов

- •Работа центробежного насоса на сеть

- •Параллельная и последовательная работа двух центробежных насосов

- •Высота всасывания центробежных насосов. Кавитация

- •6.3.2. Осевые насосы

- •6.3.3. Вихревые насосы

- •6.4. Поршневые насосы

- •6.4.1. Производительность (подача) поршневых насосов

- •6.4.2. Процессы всасывания и нагнетания поршневых насосов

- •6.4.3. Воздушные колпаки поршневых насосов

- •6.5. Роторные насосы

- •6.5.1. Шестеренные насосы

- •6.5.2. Винтовые насосы

- •6.5.3. Пластинчатые насосы

- •6.5.4. Роторно-поршневые насосы

- •6.6. Характеристики объемных насосов и их работа на сеть

- •6.7. Другие типы насосов

- •6.7.1. Газлифты

- •6.7.2. Монтежю

- •6.7.3. Струйные насосы

- •6.7.4. Гидравлический таран

- •Контрольные вопросы

- •7. Сжатие и перемещение газов

- •7.1. Классификация компрессорных машин

- •7.2. Термодинамические основы сжатия газов

- •7.2.1. Процессы сжатия газа в идеальной компрессорной машине

- •7.2.2. Изотермический и адиабатный кпд компрессорной машины

- •7.3. Поршневые компрессорные машины

- •7.3.1. Производительность и коэффициент подачи

- •7.3.2. Мощность и кпд поршневых компрессорных машин

- •7.3.3. Многоступенчатое сжатие газа в компрессорной машине

- •7.4. Турбокомпрессоры

- •Контрольные вопросы

- •Оглавление

4.2.3. Очистка газов в электрическом поле

Скорость осаждения очень мелких частиц (< 10 мкм) из ГНС очень мала не только в поле сил тяжести, но и в поле центробежных сил. Улов таких частиц можно провести в электрическом поле. Этот способ очистки НС основан на ионизации газов или воздуха в пространстве между двумя электродами, к которым подается постоянный ток высокого напряжения – 40–75 кВ.

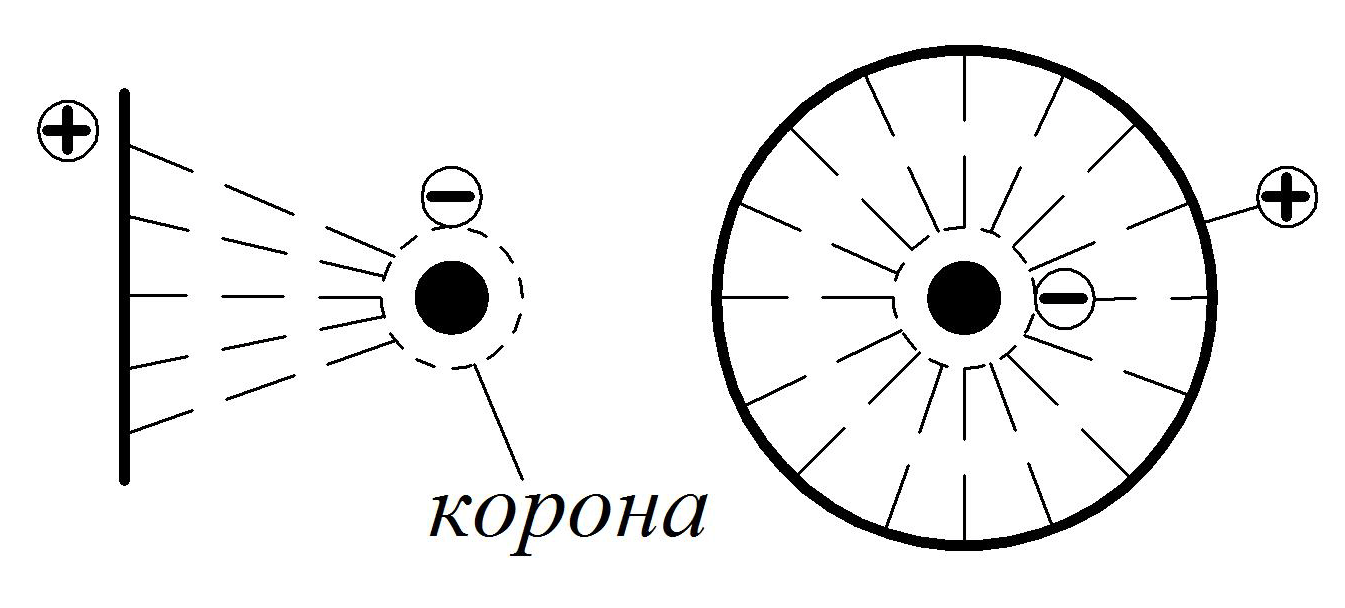

При некоторой критической разности потенциалов в газовом пространстве между электродами возникает электрический разряд, сопровождающийся голубоватым свечением (короной) около проволоки (рис. 4.9). Этот разряд называется коронирующим, а проволока – коронирующим электродом.

Под действием высокого напряжения в области короны молекулы газа расщепляются на положительно и отрицательно заряженные ионы. Отрицательно заряженные ионы устремляются к положительному электроду. На своем пути электроны встречают взвешенные частицы, оседают на их поверхности, сообщают им свой заряд, под действием которого частицы оседают на осадительном электроде.

Рис. 4.9. Схемы образования неоднородного электрического поля

Коронирующие электроды выполняются в виде проводов, а осадительные – с целью увеличения поверхности осаждения – в виде труб или плоских поверхностей.

Технологический расчет электроосадителей возможен только тогда, когда известна скорость осаждения взвешенных частиц .

Для предлагается формула:

![]() ,

(4.11)

,

(4.11)

где

E

– напряжение поля, n

– число элементарных зарядов e,

– вязкость сплошной среды,

![]() – диаметр частицы.

– диаметр частицы.

Формула (4.11) может быть использована для предварительной (приближенной) оценки значения . Однако, определение заряда частицы e затруднено, он зависит от многих факторов.

Для оценки степени очистки газа в трубчатых электроосадителях предлагается формула:

,

(4.12)

,

(4.12)

где

![]() и

и

![]() – начальная и конечная концентрации

дисперсной фазы

в газовзвеси, L

– длина осадительной трубы, R

– радиус трубы,

– скорость НС в трубе. Примерное значение

скорости газа для сухих электроосадителей

= 0,5–1,5 м/с, для мокрых –

=1,0–2,5

м/с.

– начальная и конечная концентрации

дисперсной фазы

в газовзвеси, L

– длина осадительной трубы, R

– радиус трубы,

– скорость НС в трубе. Примерное значение

скорости газа для сухих электроосадителей

= 0,5–1,5 м/с, для мокрых –

=1,0–2,5

м/с.

Инженерный расчет электроосадителей выполняется на основе эксплуатационного опыта, исходя из условия обеспечения максимальной степени очистки газового потока.

Конструкции электроосадителей

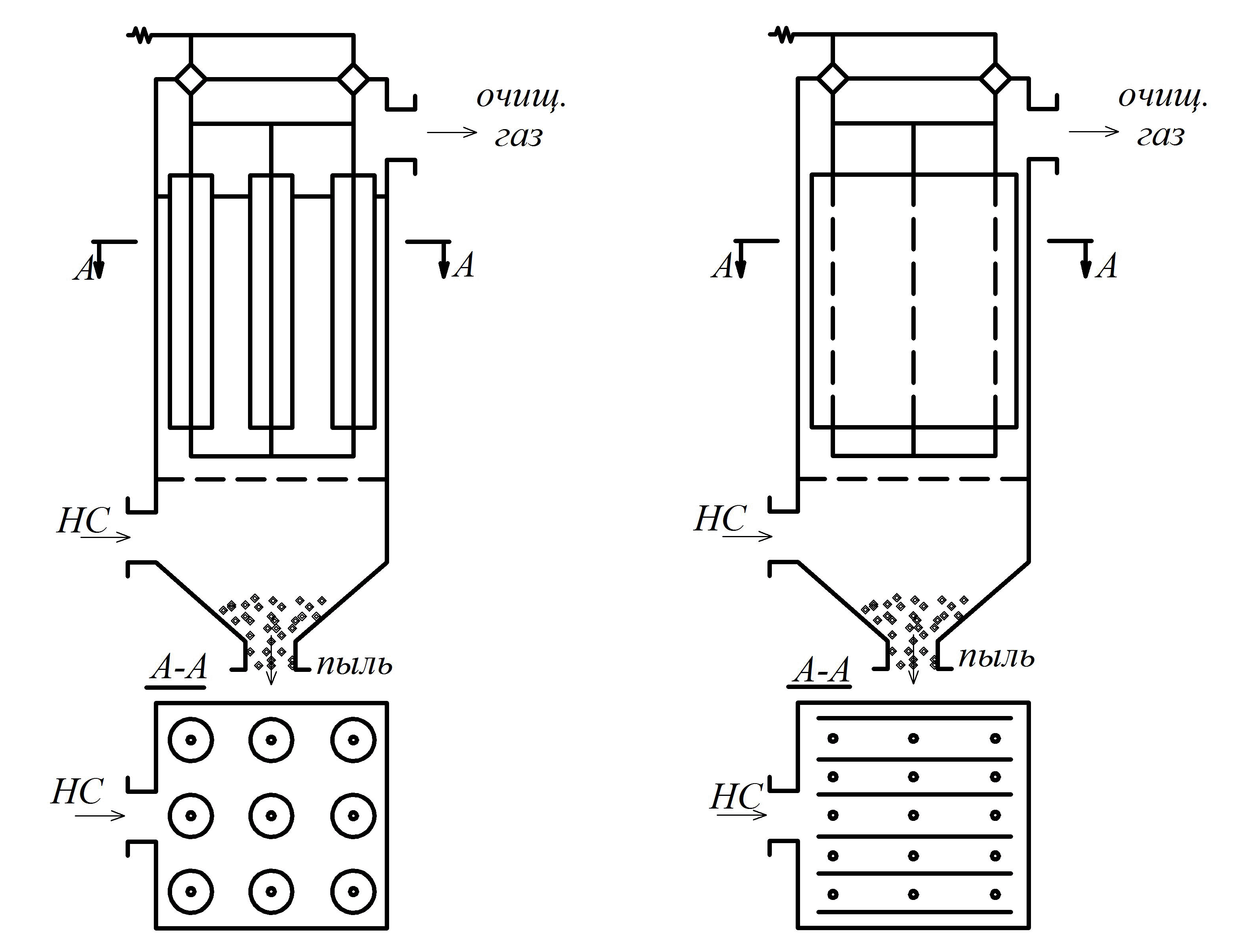

В трубчатых аппаратах (рис.4.10, а) удается получить более высокие значения рабочего напряжения, следовательно, и более высокие степени очистки НС.

Пластинчатые аппараты (рис. 4.10, б) имеют большую производительность, чем трубчатые при более низкой степени очистки НС.

а) б)

Рис. 4.10. Схемы электроосадителей: а – трубчатый аппарат;

б – пластинчатый аппарат

В зависимости от осаждаемых из газа частиц различают сухие и мокрые электроосадители. Первые применяют для очистки газов от пыли, а вторые – от мельчайших капель жидкости, взвешенных в газе.

В электроосадителях возникает проблема очистки поверхности осадительного электрода. Обычно пыль удаляется из труб и пластин путем вытряхивания. В пластинчатых аппаратах удаление пыли решается более просто.