- •1.1. Основное уравнение гидростатики

- •1.2. Абсолютное и избыточное давление, вакуум, приборы для их измерения

- •1.3. Закон Паскаля и его использование в технике

- •1.4. Сила давления жидкости на плоские стенки

- •1.5. Сила давления жидкости на криволинейные стенки. Закон Архимеда

- •1.6. Относительный покой жидкости

- •Контрольные вопросы

- •2. Гидравлика

- •2.1. Классификация жидких сред. Реологические среды

- •2.2. Поток жидкости. Геометрические элементы и гидравлические параметры потока

- •2.3. Уравнение Бернулли для элементарной струйки идеальной и вязкой жидкости

- •2.4. Уравнение Бернулли для потока вязкой жидкости. Примеры практического использования уравнения Бернулли

- •2.5. Гидравлическое сопротивление аппаратов и трубопроводов

- •2.5.1. Ламинарное движение жидкости в трубах

- •2.5.2. Турбулентное течение жидкости в трубах

- •2.5.3. График Никурадзе

- •2.5.4. Способы уменьшения гидравлических сопротивлений

- •2.5.5. Местные гидравлические сопротивления. Интерференция местных сопротивлений

- •2.6. Гидравлический расчет трубопроводов, их классификация

- •2.6.1. Расчет простых трубопроводов

- •2.6.2. Расчет сложных трубопроводов

- •2.6.3. Сифонный трубопровод

- •2.7. Особенности расчета газопровода

- •2.8. Некруглые трубопроводы

- •2.9. Определение оптимального диаметра трубопровода

- •2.10. Течение в трубах неньютоновских жидкостей

- •Контрольные вопросы

- •3. Основы динамики двухфазных потоков

- •3.1 Система «жидкость (газ) – твердое тело»

- •3.1.1. Характеристика зернистого слоя

- •3.1.2. Движение жидкости через неподвижный зернистый слой

- •3.1.3. Псевдоожиженный слой

- •3.1.4. Расчет скорости витания (осаждения) и уноса

- •3.1.5. Гидро- и пневмотранспорт зернистых материалов

- •Пневмотранспорт заторможенным плотным слоем

- •3.2. Система «газ (пар) – жидкость»

- •3.2.1. Пленочное течение жидкости

- •3.2.2. Образование и движение капель и газовых пузырей. Барботаж

- •3.3. Система «жидкость – жидкость»

- •Контрольные вопросы

- •4. Разделение неоднородных систем

- •4.1. Классификация неоднородных систем и методов их разделения

- •4.2. Осаждение

- •4.2.1. Разделение неоднородных систем в поле сил тяжести

- •Конструкция аппаратов гравитационного осаждения

- •4.2.2. Разделение неоднородных систем в поле центробежных сил

- •Конструкция аппаратов центробежного осаждения

- •4.2.3. Очистка газов в электрическом поле

- •Конструкции электроосадителей

- •4.3. Мокрая и инерционная очистка газовых неоднородных систем

- •4.4. Фильтрование

- •4.4.1. Основное уравнение фильтрования

- •4.4.2. Фильтрование в поле центробежных сил

- •4.4.3. Аппаратура для фильтрования

- •Очистка газов фильтрованием

- •Фильтрование жидких неоднородных систем

- •4.5. Выбор аппаратов для разделения неоднородных систем

- •Аппараты для очистки газовых неоднородных систем

- •Аппараты для разделения жидких неоднородных систем

- •4.6. Методы повышения эффективности разделения неоднородных систем

- •Контрольные вопросы

- •5. Перемешивание

- •5.1. Перемешивание в жидкой среде

- •5.1.1. Механическое перемешивание

- •Расход мощности на перемешивание

- •5.1.2. Пневматическое перемешивание

- •5.1.3. Гидравлическое перемешивание

- •Контрольные вопросы

- •6. Перемещение жидкостей

- •6.1. Классификация насосов. Элементы насосной установки

- •6.2. Основные рабочие параметры насосов

- •6.3. Лопастные насосы

- •6.3.1. Центробежные насосы

- •Основное уравнение центробежных машин (уравнение Эйлера)

- •Характеристики центробежных насосов

- •Работа центробежного насоса на сеть

- •Параллельная и последовательная работа двух центробежных насосов

- •Высота всасывания центробежных насосов. Кавитация

- •6.3.2. Осевые насосы

- •6.3.3. Вихревые насосы

- •6.4. Поршневые насосы

- •6.4.1. Производительность (подача) поршневых насосов

- •6.4.2. Процессы всасывания и нагнетания поршневых насосов

- •6.4.3. Воздушные колпаки поршневых насосов

- •6.5. Роторные насосы

- •6.5.1. Шестеренные насосы

- •6.5.2. Винтовые насосы

- •6.5.3. Пластинчатые насосы

- •6.5.4. Роторно-поршневые насосы

- •6.6. Характеристики объемных насосов и их работа на сеть

- •6.7. Другие типы насосов

- •6.7.1. Газлифты

- •6.7.2. Монтежю

- •6.7.3. Струйные насосы

- •6.7.4. Гидравлический таран

- •Контрольные вопросы

- •7. Сжатие и перемещение газов

- •7.1. Классификация компрессорных машин

- •7.2. Термодинамические основы сжатия газов

- •7.2.1. Процессы сжатия газа в идеальной компрессорной машине

- •7.2.2. Изотермический и адиабатный кпд компрессорной машины

- •7.3. Поршневые компрессорные машины

- •7.3.1. Производительность и коэффициент подачи

- •7.3.2. Мощность и кпд поршневых компрессорных машин

- •7.3.3. Многоступенчатое сжатие газа в компрессорной машине

- •7.4. Турбокомпрессоры

- •Контрольные вопросы

- •Оглавление

4.2. Осаждение

Как было сказано выше, для проведения процесса осаждения используются силы тяжести, инерции, центробежные и электростатические.

Для разделения ЖНС применяются отстойники и осадительные центрифуги; для сухого разделения ГНС – осадительные камеры, центробежные и ротационные пылеуловители, инерционные осадители и электроосадители.

4.2.1. Разделение неоднородных систем в поле сил тяжести

Расчет сводится к определению размеров аппаратов и эффективности разделения. Эффективность разделения характеризуется степенью очистки НС и определяется следующим образом:

(4.1)

(4.1)

Здесь

![]() ,

,

![]() ,

,

![]() – количество входящей, выходящей

и

уловленной пыли в аппарате соответственно.

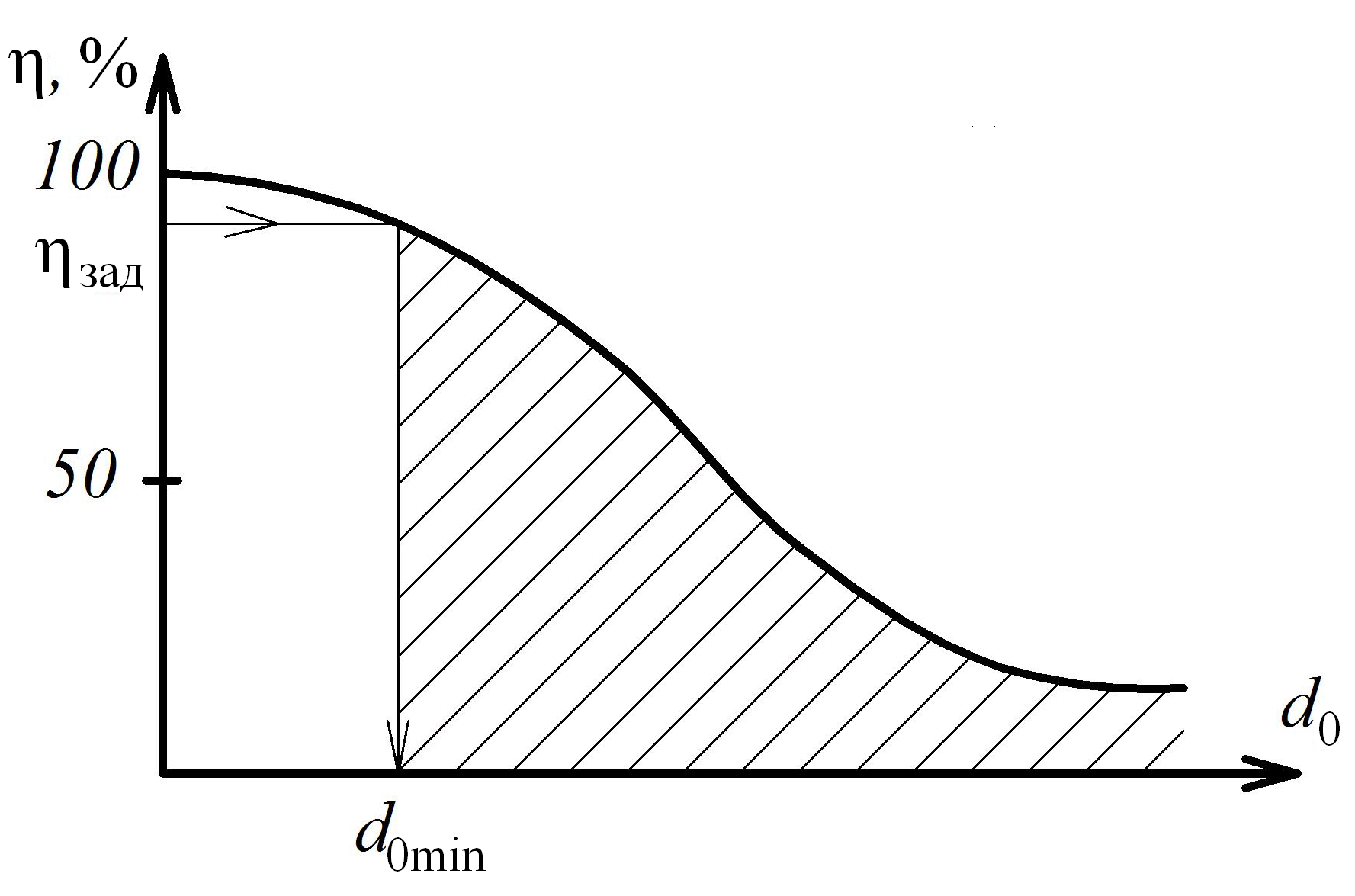

Для определения степени очистки

необходимо знать состав пыли, который

может быть представлен в виде интегральной

кривой распределения (рис. 4.1).

– количество входящей, выходящей

и

уловленной пыли в аппарате соответственно.

Для определения степени очистки

необходимо знать состав пыли, который

может быть представлен в виде интегральной

кривой распределения (рис. 4.1).

По

экологическим или по экономическим

соображениям определим степень очистки

пыли

![]() .

Тогда по интегральной кривой распределения

можно установить минимальный диаметр

частицы

.

Тогда по интегральной кривой распределения

можно установить минимальный диаметр

частицы

![]() ,

который должен быть уловлен в аппарате.

В дальнейшем расчет ведется для этой

частицы

.

Тогда частицы диаметром

и более будут уловлены

в аппарате

(на рис. 4.1 – заштрихованная часть).

,

который должен быть уловлен в аппарате.

В дальнейшем расчет ведется для этой

частицы

.

Тогда частицы диаметром

и более будут уловлены

в аппарате

(на рис. 4.1 – заштрихованная часть).

Рис. 4.1. Интегральная кривая распределения пыли

Определим скорость осаждения частицы, имеющей диаметр . Для осаждения мелких частиц, как жидких, так и твердых, можно использовать формулы:

для

ламинарного режима:

;

;

при

переходном режиме:

;

(4.2)

;

(4.2)

при

турбулентном режиме:

.

.

С достаточной для практики точностью величину при всех режимах осаждения частицы можно рассчитать по формуле Тодеса:

(4.3)

(4.3)

Скорость стесненного осаждения, как уже отмечалось, меньше скорости одиночных частиц. Скорость стесненного осаждения частиц можно определить по следующей формуле с учетом порозности осаждения :

(4.4)

(4.4)

При осаждении капель жидкости в жидкой среде благодаря внутренним циркуляциям в капле скорость движения капли может быть больше до 50 , чем скорость твердой сферической частицы эквивалентного диаметра. При присутствии ПАВ внутренняя циркуляция капель резко снижается, капли можно считать твердыми. В случае чистых капель скорость осаждения увеличивается до некоторого критического значения, затем рост прекращается.

Расчет скоростей осаждения крупных частиц проводят по эмпирическим формулам.

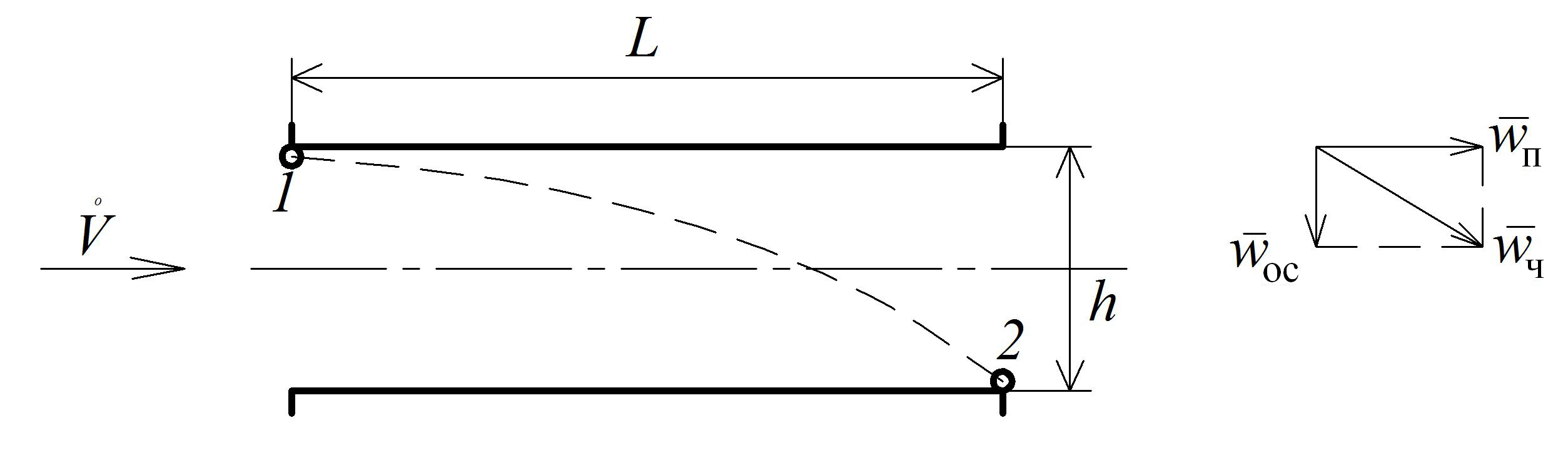

На рис. 4.2 представлена схема для расчета отстойника. Здесь – объемный расход НС, – средняя скорость потока НС по поперечному сечению аппарата.

Рис. 4.2. К расчету отстойника

Частицу

с диаметром

поместим в самое невыгодное положение,

она находится в верхней точке входного

сечения аппарата (положение 1).

При своем движении по аппарату со

скоростью

![]() частица должна сесть на дно аппарата

(положение 2).

Объемный расход

равен:

частица должна сесть на дно аппарата

(положение 2).

Объемный расход

равен:

(4.5)

(4.5)

где

![]() – время осаждения частицы, b

– ширина аппарата. Время осаждения

может быть определено по скорости

осаждения частицы:

– время осаждения частицы, b

– ширина аппарата. Время осаждения

может быть определено по скорости

осаждения частицы:

(4.6)

(4.6)

С учетом (4.6) из (4.5) получим:

![]() (4.7)

(4.7)

Итак,

объемная производительность аппарата

равна произведению площади осаждения

S

на скорость осаждения частицы. В формулу

(4.7) высота аппарата h

в явном виде не входит. Однако площадь

поперечного сечения аппарата

![]() надо принимать такой, чтобы обеспечить

ламинарный режим движения потока по

длине аппарата.

При турбулентном

режиме оседание частиц на дно будет

затруднено.

надо принимать такой, чтобы обеспечить

ламинарный режим движения потока по

длине аппарата.

При турбулентном

режиме оседание частиц на дно будет

затруднено.

Следует заметить, что формула (4.7) является приближенной, поскольку мы при её выводе приняли равенство скоростей горизонтального движения обеих фаз. Возможны другие обстоятельства, ухудшающие процесс разделения НС в реальных промышленных аппаратах: возможность вихреобразования в области ввода НС, наличие застойных зон и т.д. Поэтому при инженерном расчете рекомендуется увеличить значение площади осаждения S, полученной по формуле (4.7), на 30–50 .