- •1. Загальний розділ

- •1.1 Визначення класу деталі та опис конструктивних особливостей деталі

- •1.2 Матеріал деталі та його властивості

- •1.3.Аналіз технологічності конструкції деталі

- •1.4. Вибір типу виробництва

- •2.Технологічний розділ

- •2.1 Вибір виду заогтованки та обґрунтування методу її виготовлення

- •2.2 Вибір величин загальних припусків та розрахунок розмірів заготованки з допусками.

- •2.3. Економічне обгрунтування вибору виду заготованки

- •2.4.Розробка маршрутів обробки поверхонь та плану маршрутного технологічного процесу

- •2.5 Визначення величин між операційних припусків аналітичним методом на поверхню ø 31a11 та табличним методом на решту поверхонь

- •2.6 Вибір обладнання, технологічної оснастки, різального та вимірювального інструменту

- •2.7. Докладний розрахунок режимів різання та норм часу на вказану операцію

- •Визначення технічно-обґрунтовані норми часу

- •2.8 Вибір та розрахунок режимів різання на решту операцій

1.4. Вибір типу виробництва

При розробці технологічного процесу виготовлення будь-якої деталі необхідно в першу чергу визначити тип виробництва, що є одним з головних вихідних даних при подальших розрахунках. Тип виробництва визначає метод отримання заготовки, тип технологічної оснастки, розташування обладнання і багато інших важливих питань.

Тип виробництва вибираємо в залежності від річної програми випуску та маси деталі. За вихідними даними на курсове проектування Np=15000 шт. m=0,52 кг визначаємо тип виробництва - середньосерійний.

Серійним називають таке виробництво, при якому виготовлення деталі ведеться партіями, які регулярно повторюються через визначений проміжок часу. В такому виробництві використовується високопродуктивне устаткування. де разом з універсальними верстатами використовується швидкодіючі пристрої ,універсальний і спеціальний різальний інструмент та вимірювальний інструмент. Характерною ознакою сирійного виробництва є виконання на робочих місцях декількох операцій, які повторюються.

В серійному виробництві верстати на дільниці в механічному цеху розташовуються за ходом технологічного прцесу виготовлення типових деталей дільниці.

Визначаємо розмір партії деталей

,

шт.

,

шт.

де N-річна програма випуску деталей, N=15000 шт.

t- необхідний запас заготованок на складі для середніх деталей, t=5 днів

![]() -

кількість робочих днів,

=252

днів

-

кількість робочих днів,

=252

днів

Приймаємо n= 61шт

2.Технологічний розділ

2.1 Вибір виду заогтованки та обґрунтування методу її виготовлення

Вибір виду заготованки в значній мірі впливає на характер технологічного процесу механічної обробки деталі, яка неоднакова для різних видів початкової заготованки для тієї ж самої деталі. Від виду заготованки також залежить вартість механічної обробки і собівартість деталі.

Найбільший вплив на вибір заготованки мають матеріал деталі, її розміри і форма, тип виробництва.

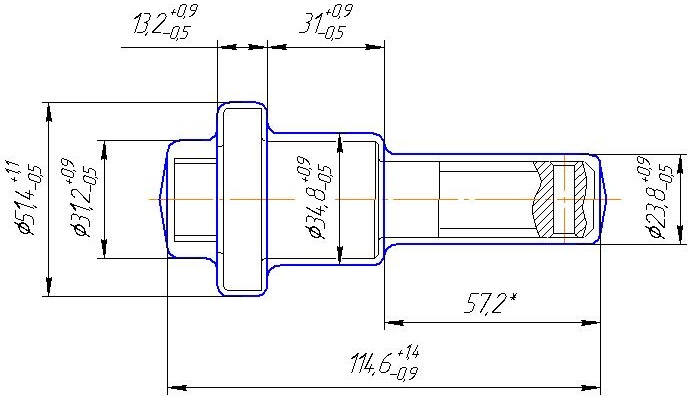

Із заготованок, які використовуються в машинобудуванні ( прокат, поковки, виливки) в якості заготованки для даної деталі «Палець», зваживши, що матеріал деталі – сталь 40Х ГОСТ4543-71, тип виробництва – серійний, габаритні розміри деталі – , маса деталі m=0,52 кг, можливо вибрати заготованку із круглого гарячекатаного прокату та поковку,отриману методом гарячої штамповки. На базовому підприємстві заготованкою служить гарячекатаний прокат круглого перерізу:

Круг![]() довжина одиничної заготованки l=115

мм.

довжина одиничної заготованки l=115

мм.

Зважаючи на те, що хоч діаметральні розміри деталі значні перепади, деталь виготовляється в серійному виробництві, можливо прийняти заготованку – поковку, отриману методом гарячої штамповки на кривошипному гарячештамповочному пресі в закритих штампах.

Але остаточний вибір заготованки визначаємо після розрахунку економічної доцільності отримання заготованок.

2.2 Вибір величин загальних припусків та розрахунок розмірів заготованки з допусками.

Визначення коефіцієнту використання матеріалу

Загальні припуски визначимо за ГОСТ 7505-89 "Поковки стальные".

1.Точність заготованки – Т4 так як заготовка обробляється на горизонтально-кувальних машинах в закритих штампах.

2.Категорія поковок характеризується групою сталі, яка умовно позначається М2 до якої відносяться леговані сталі. Зваживши, що матеріал деталі Сталь40Х ГОСТ4543-71, дана сталь відноситься до групи М2 тому, що вміст вуглецю перевищує 0,35 %.

3. Заготованки, виготовлені гарячою об'ємною штамповкою на різноманітному кузнечно-пресовому обладнанні, поділяють на чотири степені складності : С1, С2, С3, С4.Степінь складності – це відношення маси штамповки до маси фігури, в яку вписується штамповка. Степінь складності приймають за ГОСТ 7505-89.

Степінь складності визначається за допомогою формули :

![]() ,

(2.1)

,

(2.1)

де

![]() -

маса поковки, кг;

-

маса поковки, кг;

![]() -

маса фігури.

-

маса фігури.

Поковка вписується в циліндр, розміри якого приймаємо в 1,05 разів більші розмірів деталі.

Масу циліндра можливо визначити за допомогою формули :

![]() кг,

(2.2)

кг,

(2.2)

де

d=![]() -діаметр

циліндра;

-діаметр

циліндра;

![]() -довжина

циліндра;

-довжина

циліндра;

![]() -

густина сталі

-

густина сталі

![]() кг

кг

Маса поковки розраховується за формулою :

Mп. = Мд · Кр, кг (2.3)

де Кр. – розрахунковий коефіцієнт, Кр. = 1,3 ÷ 1,6

Mд – маса деталі, Мд = 0,52 кг

Мп. = 0,52 · 1,5=0,78 кг

Обчислюємо значення степеня складності :

![]() =.

=.![]()

Таке значення степеня складності знаходиться в межах степеня складності С2.

4. Визначаємо вихідний індекс для наступного призначення основних припусків. Визначається в залежності від марки сталі, степені складності та класу точності.

Вихідний індекс-10

Визначаємо величини загальних припусків на діаметральні та лінійні розміри і дані зводимо до таблиці з указанням величин допусків.

При виготовленні заготованок, які підвергаються нагріванню в полум’яній печі, допускається збільшення припуску на 0,5 мм на сторону оброблюваної поверхні. Величина збільшення припуск залежить від маси поковки.

Таблиця 2.1 Розрахунок величин загальних припусків

Розмір поверхні |

Параметр шорсткості, мкм |

Загальний припуск на розмір, мм |

Допуск, мм |

Розмір заготовки з граничними відхиленнями, мм |

Діаметральні розміри |

||||

|

12,5 |

|

|

|

|

12,5 |

|

|

51,4 |

|

6,3 |

|

|

34,8 |

М20-8g |

6,3 |

|

|

23,8 |

Лінійні розміри |

||||

|

12,5 |

|

|

114,6 |

|

12,5 |

|

|

13,2 |

|

12,5 |

|

|

34,2 |

Штампувальні

нахили-

![]()

Радіуси штампування 3-5 мм.

Допустима величина зміщення штампу 0,4 мм.

Допустима величина задирок 0,6 мм.

Для визначення маси заготованки – поковки поділимо її на чотири циліндри.

![]() кг

(2.4)

кг

(2.4)

![]() кг

(2.5)

кг

(2.5)

![]() кг

(2.6)

кг

(2.6)

![]() кг

(2.7)

кг

(2.7)

![]() кг

(2.8)

кг

(2.8)

Визначимо коефіцієнт використання матеріалу для заготованки – поковки

![]() (2.9)

(2.9)

Визначимо масу заготованки з круглого гарячекатаного прокату, яка має розміри :

d=50мм , l=120 мм, з врахуванням відрізки.

![]() кг

(2.10)

кг

(2.10)

Визначимо коефіцієнт використання матеріалу для заготованки з круглого прокату

![]() (2.11)

(2.11)

Так як коефіцієнт використання матеріалу при застосуванні заготовки – штамповки більший ніж при прокаті 0,76>0,28 вибираємо заготовку – штамповку.