- •История toyota boshoku

- •Наши конкуренты

- •Основная политика компании toyota boshoku.

- •Объем производства и динамика продаж toyota в мире

- •1. Цель

- •2. Текущее положение

- •Дилерские центры

- •Первый контейнерный терминал

- •Встреча компаний tb европа

- •Основные темы совещания.

- •Hansei report (анализ)

- •Э то случилось потому, что у нас не было стандарта? Это случилось потому, что мы не следовали стандарту? Это случилось потому, что стандарт не был адекватным?

- •Система ‘5s’

- •Производство необходимого количества продукции в нужный момент.

- •Упрощающая поток продукции.

- •Стратегия всеобщего контроля качества

- •Идея всеобщего контроля качества

- •Организация системы риск-менеджмента на предприятии.

- •Система управления риском

- •Управление рисками

- •Источники информации

- •Снижение расходов

- •П роизводственный процесс Участок полиуретана

- •Краткое описание участка полиуретана и производственного процесса.

- •Информация

- •Раскрой и пошив

- •Контроль качества

- •Техническая поддержка

- •Логистика

- •Коллективная работа

- •Подход toyota — не только инструменты и технологии

- •14 Принципов менеджмента в компании toyota

- •Заключение

Информация

INDEX – пропорция соотношения компонентов в реакционной массе POL:ISO – 70%:30%.

MSDS – Material Safety Data Sheet.

При смешивании изоцианата с водой может быть получена взрывоопасная смесь. В поставляемом полиоле содержание воды достигает 0,5%, что позволяет реакционной массе разбухать.

Параметры соблюдаемого качества:

Габаритные размеры.

Жесткость готового полиуретана.

При хранении изоцианата в условиях -10 +10 ºС получается неоднородная смесь; перед использованием необходимо подогревать до 20ºС. При получении ПУ форма разогревается до 60 - 65ºС теплой водой. Компоненты забираются вакуум насосом, подаются в смеситель, где установлено перемешивающее гидравлическое масляное устройство (с температурой масла 36-40 ºС).

Оборудование для проверки.

Микрометр – прибор для проверки толщины слоя разделителя риккезай. Толщина соблюдаемого слоя 1 мкм.

Датчик температуры в форме.

Компьютеризированный дозатор подачи смеси, точность 000,0 г.

Специальная лаборатория для измерения жесткости ПУ методом сдавливания. В помещении поддерживаются постоянные условия (давление, температура, влажность).

Другие площадки участка ПУ:

Отдельная стадия проверки наличия полостей внутри подушки.

Площадка 8-и часовой выдержки готовой продукции (в специальных шкафах).

Конвейерный участок замены форм (на запасные при поломке и при смене типа подушек)

Участок ремонта и чистки форм.

Раскрой и пошив

Раскрой:

Участок раскроя разделен на 2 зоны:

-В 1 зоне будет находиться стол раскроя, будут отрезать настил материала (поролона) в количестве слоев в пределах 10-20 .Для того чтобы ровно отрезать настил применяется лазерный луч.

Количество слоев зависит от типа ткани, а так же от типа сабельного ножа. Перед раскроем ткань следует обязательно просмотреть по всей длине и ширине, определить и проверить лицевую сторону, нет ли на ней дефектов, дыр, пятен, неравномерности окраски, утолщений ткани и т.д. Обнаруженные дефекты нужно отметить (если они не отмечены).

Правила раскроя: Ткань сложить и сколоть согласно схеме раскладки выкройки. Детали выкройки обводить четко, чтобы было хорошо видно.

Припуски на обработку срезов деталей должны соответствовать припускам, указанным на деталях выкройки.

Выкраивать детали точно по линиям припусков вертикальным сабельным ножом

(в целях безопасности применяются специальные металлические перчатки).

Кожу кроить не надо, она приходит уже в готовом раскроенном виде в ящиках.

-Во 2 зоне прессовая машина для раскроя более сложных элементов, а так же приспособление для заклепывания(заклепка для крепления детского кресла на заднем сидении) .

Tact-time составляет 5 минут, т.е. раскрой одного комплекта сидении нужно выполнить за это время.

После выполнения этих операции детали передаются на участок пошива предварительно разложенные по шкафам.

Перед началом работы необходимо:

1.1.Организовать своё рабочее место так, чтобы всё необходимое было под руками, привести его в порядок, убрав всё мешающее работе. Инструменты нужно располагать так, чтобы избежать лишних движений и обеспечить безопасность работы.1.2. Надеть спецодежду. Нужно продумать порядок выполнения работы, обратив особое внимание на её безопасность.

По окончании работы:

Проверить наличие инструмента, приспособлений и убрать их в определённое место, предварительно очистив и вымыв.1.2. Привести в порядок рабочее место и провести уборку.1.3. Отключить электрооборудование от источника питания.1.4. Снять спецодежду и уложить её в отведённое место.1.5. Вымыть открытые части тела (лицо и руки) водой с мылом.

Пошив:

TBR изготавливает кожаные и тканевые сиденья для автомобилей «Тойота Kамри» двух моделей: кожа – передние автомат, задние - 4-2-4; 6-4. ткань–передние ручные; задние 6-4.

Детали кожаных сидений будут поступать уже в раскроенном виде в коробках. В каждой коробке по 10 комплектов сидений. На складе детали сортируются по «джундате» в коробки (в каждой 1 комплект сидений) и направляются в швейный цех.

Комплекты тканевых сидений кроятся на раскройном участке поступают на стеллажи, так же комплектуются по «джундате» в коробки и отправляются на швейные линии.

Зона А: в раскройном цехе, рядом с прессовой машиной, установлен заклепочный автомат на котором устанавливают кнопки для установки на заднее сиденье детского кресла.

Зона В: в раскройном цехе установлены 4 швейных машины на которых будут выполнять: притачивание ремней подушек безопасности, притачивание поролона к кожаным подушкам и возможно стачивание определенных частей подушек, которые требуют посадки. Операции выполняют 3 швеи.

Зона С: рядом цехом сварки установлены шейные машины, которые будут выполнять операции: стачивание деталей подголовников передних сидений, подлокотников дверей и сиденья установлены 10 машин, работают 4 швеи.

Швейный цех состоит из 4 линий:

Швейный цех состоит из 4 линий:

1 линия – изготовление спинки заднего сиденья

2 линия – изготовление подушки заднего сиденья Такт-Тайм 5 мин.

3 линия – изготовление спинок передних сидений

4 линия – изготовление подушек передних сидений

Коробки с «джундате» поступают (если смотреть от оператора) к правому краю линии, расположены на уровне лица, передвигаются рукой, от оператора к оператору по роликовым дорожкам. Соединенные детали кладутся по левую руку, так же от оператора к оператору.

В цехе установлены швейные машины

фирмы «Juki» с ножным

управлением: для простых операций +

необходимые спец. приспособления, спец.

машина для посадки ткани, машина

оснащенная компьютером для «важных

швов».

В цехе установлены швейные машины

фирмы «Juki» с ножным

управлением: для простых операций +

необходимые спец. приспособления, спец.

машина для посадки ткани, машина

оснащенная компьютером для «важных

швов».

Пошив изделий выполняется стоя, операции: запуск машины, «закрепка» и обрезка нити выполняются с помощью ножной педали.

Машина оснащенная компьютером установлена на 3 линии. Необходима для стачивания боковых швов передних сидений, в том месте, где устанавливается подушка безопасности. Оснащена оборудованием необходимым для контроля правильности выполнения операции. Например: невозможно прерывание строчки, так как это будет угрожать безопасности человека, используется самая тонкая нить (№20 или №10).

На машине по притачиванию ремней для подушки безопасности используют самую толстую нить №4, так же для безопасности пассажиров.

Все остальные операции выполняются нитью №8.

Оператору необходимо следить за количеством ниток в шпульке, для исключения брака. Например: при выполнении отделочных операций (кожа) нельзя допустить прерывания строчки, такая деталь сразу считается бракованной и откладывается.

Скроенные детали поступают на проверочные столы в конце линий, проходят проверку: визуальный контроль, по лекалам в 10 точках. Далее на тележках следуют в цех комплектации.

Сварка

Для полуавтоматической сварки каркасов используется оборудование фирмы Daihen - DM-350, толщина сварочной проволоки 1,2 мм, защитный газ – смесь аргона и углекислоты (80% Ar, 20% CO2). Количество швов сварки – 5 с каждой стороны (2 по 20мм, 2 по 25мм. и 1 – 30мм.). Для вентиляции рабочей зоны используется оборудование

Amano FCN-45.

Процесс происходит следующим образом:

Части каркаса устанавливаются в удерживающее устройство поворотного типа

Производится сварка (время такта – 5 мин.)

Проверка каркаса на специальном стенде

Готовое изделие устанавливается на транспортёр

Сборка

Важнейшая и заключительная часть всего процесса изготовления автомобильных сидений. Именно сюда доставляются все комплектующие для сборки сидений.

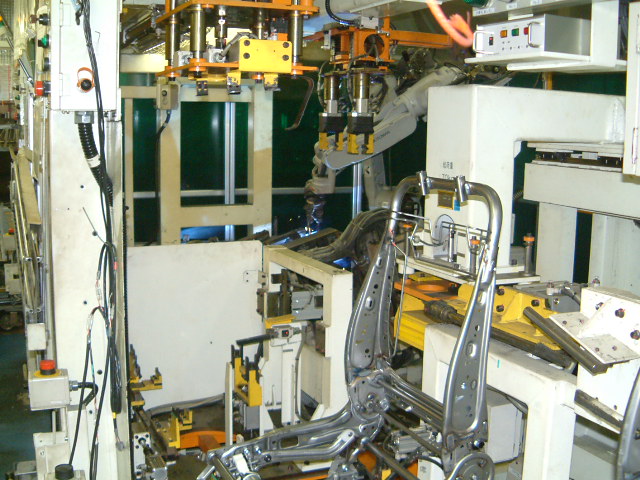

П роцесс

сборки осуществляется на 2-х конвейерах.

Один для сборки передних сидений, другой

для сборки задних. Рассмотрим процесс

сборки передних сидений.

роцесс

сборки осуществляется на 2-х конвейерах.

Один для сборки передних сидений, другой

для сборки задних. Рассмотрим процесс

сборки передних сидений.

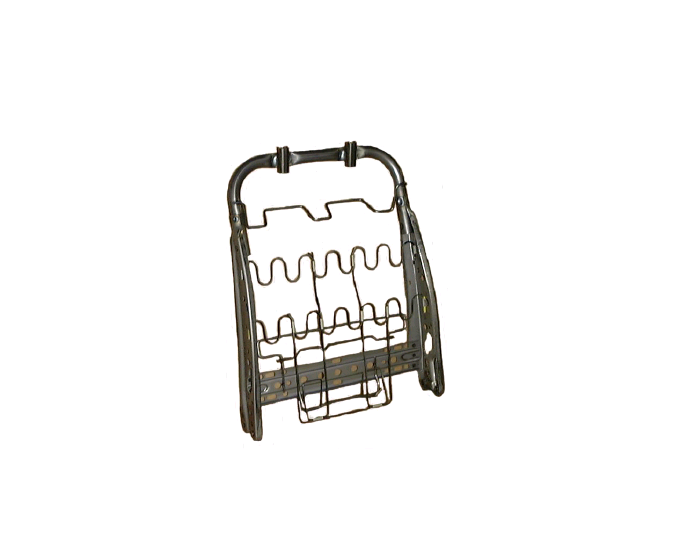

На предварительную сборку, находящуюся в начале конвейера доставляется каркас, со сварочного участка, куда устанавливаются амортизирующие решетки, служащие для большего удобства водителя.

Устанавливается в каркас сиденья подушка безопасности, срабатывающая в аварийных ситуациях и комплектующие для ремня безопасности.

С енсоры

массы, контролирующие массу водителя

и передающие сигнал на срабатывание

подушки безопасности в случае аварии.

Механизм регулировки сиденья.

енсоры

массы, контролирующие массу водителя

и передающие сигнал на срабатывание

подушки безопасности в случае аварии.

Механизм регулировки сиденья.

Также в начале сборочного участка есть место, куда доставляются П.У. формы и где на П.У. формах закрепляются чехлы сиденья.

Подготовленные сиденья и каркас подаются дальше, на основную линию сборки, где происходит окончательная сборка автомобильных сидений и где устанавливаются остальные компоненты.

В процессе сборки автомобильное сиденье может быть, выборочно, подвергнуто контролю. Для этого возле сборочного конвейера будет построен бокс. Кроме этого на заключительном этапе будут осуществляться и другие виды контроля – вибро, проверка работы электронных датчиков, защелкивание ремня безопасности, визуальный контроль.

Сборка задних сидений осуществляется по тому же принципу, что и передних сидений, исключение составляет то, что на задние сиденья не устанавливают системы безопасности.

При сборке сборщики должны руководствоваться основными принципами TB - 5S, кайдзен, особо контролировать соблюдение стандартов, постоянно контролировать качество.