- •История toyota boshoku

- •Наши конкуренты

- •Основная политика компании toyota boshoku.

- •Объем производства и динамика продаж toyota в мире

- •1. Цель

- •2. Текущее положение

- •Дилерские центры

- •Первый контейнерный терминал

- •Встреча компаний tb европа

- •Основные темы совещания.

- •Hansei report (анализ)

- •Э то случилось потому, что у нас не было стандарта? Это случилось потому, что мы не следовали стандарту? Это случилось потому, что стандарт не был адекватным?

- •Система ‘5s’

- •Производство необходимого количества продукции в нужный момент.

- •Упрощающая поток продукции.

- •Стратегия всеобщего контроля качества

- •Идея всеобщего контроля качества

- •Организация системы риск-менеджмента на предприятии.

- •Система управления риском

- •Управление рисками

- •Источники информации

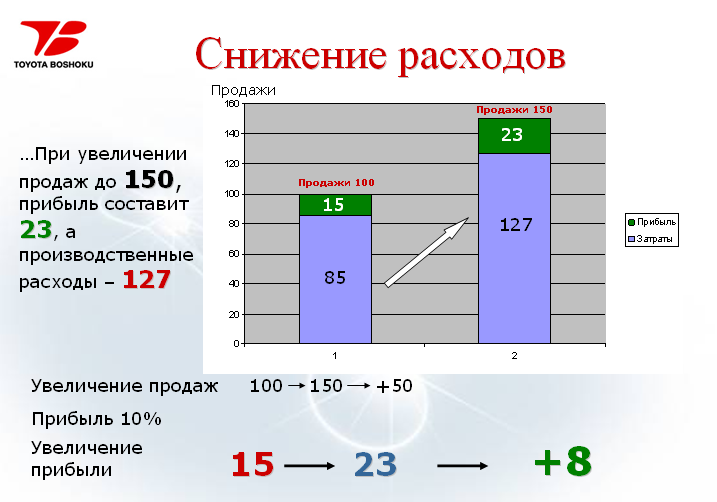

- •Снижение расходов

- •П роизводственный процесс Участок полиуретана

- •Краткое описание участка полиуретана и производственного процесса.

- •Информация

- •Раскрой и пошив

- •Контроль качества

- •Техническая поддержка

- •Логистика

- •Коллективная работа

- •Подход toyota — не только инструменты и технологии

- •14 Принципов менеджмента в компании toyota

- •Заключение

Снижение расходов

П роизводственный процесс Участок полиуретана

Полиуретан получают путем проведения

химического синтеза (конденсации) -

взаимодействия нескольких видов

многоатомных спиртов (полиолов) и

изоцианата. Компоненты смешиваются

непосредственно перед подачей в

пресс-форму. Дозировка компонентов и

готовой реакционной массы в пресс-форму

осуществляется автоматически, однако,

распределение по пресс-форме и подачу

массы осуществляет оператор. Пресс-форма

предварительно обрабатывается паром

и смазочными материалами, ставится

проволочный каркас и прокладка. После

заливки форму герметично закрывают и

подвергают нагреву. В ходе выдержки ПУ

внутри пресс-формы при температуре 60ºС

проходит химическая реакция с выделением

газов, которые вспенивают реакционную

массу, многократно способны увеличить

её в объёме. Масса принимает соответствующую

форму готовой подушки. Полученная

первичная подушка из готового вспененного

полиуретана извлекается из пресс-формы,

излишки пены удаляются вручную специальным

устройством, подушка ровняется и

поступает на стадию выдержки.

Полиуретан получают путем проведения

химического синтеза (конденсации) -

взаимодействия нескольких видов

многоатомных спиртов (полиолов) и

изоцианата. Компоненты смешиваются

непосредственно перед подачей в

пресс-форму. Дозировка компонентов и

готовой реакционной массы в пресс-форму

осуществляется автоматически, однако,

распределение по пресс-форме и подачу

массы осуществляет оператор. Пресс-форма

предварительно обрабатывается паром

и смазочными материалами, ставится

проволочный каркас и прокладка. После

заливки форму герметично закрывают и

подвергают нагреву. В ходе выдержки ПУ

внутри пресс-формы при температуре 60ºС

проходит химическая реакция с выделением

газов, которые вспенивают реакционную

массу, многократно способны увеличить

её в объёме. Масса принимает соответствующую

форму готовой подушки. Полученная

первичная подушка из готового вспененного

полиуретана извлекается из пресс-формы,

излишки пены удаляются вручную специальным

устройством, подушка ровняется и

поступает на стадию выдержки.

При условии наличия барабана, число операторов значительно сокращается за счет уменьшения ручных операций.

Краткое описание участка полиуретана и производственного процесса.

Отделение приготовления полиуретановых подушек располагается на двух этажах на территории предприятия Toyota Boshoku. На первом этаже располагается склад текущих расходных материалов (полиолов и изоцианата), на втором этаже – оборудование. Забор реагентов и подачу на второй этаж осуществляют с помощью вакуум-насосов. Установлены отдельные шланги и автоматические компьютеризированные дозаторы на изоцианат и четыре вида полиолов, которые замыкаются на портативном смесителе (смешивание компонентов происходит непосредственно перед подачей реакционной массы в форму).

Полиолы и изоцианат используются в соответствии с необходимым видом получаемого полиуретана (по качеству жесткости) – для мягкой основы сидения, на переднее водительское сидение, переднее пассажирское, задние сидения.

Мягкая основа используется во всех типах кресел, как для подушки сидения, так и для спинки. Для её получения используют 1-й вид полиола.

Боковые крайние части кресла (спинки и сидения) изготавливаются из более жесткого типа полиуретана для сохранения формы кресла. Изготавливая жесткий тип полиуретана, реакционную массу подают слоями в барабанную форму: сначала массу для мягкой основы, затем массу для полиуретана необходимой жесткости. Технология производства остальных типов подушек схожа (реакционные массы подают слоями). Для изготовления крайних частей кресла используется 2-й вид полиола.

Третий вид полиола используется для изготовления водительского кресла. Полученную подушку подвергают вакуум уплотнению, во избежание образования полостей. Во избежание поломки каркасной основы подушки уплотнение осуществляют вакуумом, а не пресс-методом.

Для компенсации массы заднее сидение изготавливают из самого легкого типа полиуретана. Технология производства схожа с остальными типами кресел.

В барабане существуют 8 заменяемых форм для соответствующих типов сидений и спинок.

Поэтапное описание работы на ПУ установке:

Форму очищают от остатков ПУ. Чистка может быть как механическая, так и паровая.

Форму смазывают специальной смазкой – риккезай, которая наносится в виде спрея.

Перед заливкой реакционной массы в форму в ней закрепляют каркасную проволоку специальной конструкции на магнитах. Для шумоизоляции на проволоку надевают специальный материал.

Подача полиола и изоцианата через смеситель специальной конструкции, установленный на шланге. Дозировка автоматическая с индикацией массы подаваемой смеси. Распределение по форме ручное.

Разогрев формы горячей водой до 60 - 65ºС. Время температурной выдержки 5 минут.

Извлечение ПУ подушки.

Вакуум-сжатие подушки, удаление воздуха из возможных полостей.

Обрезка и равнение подушки.