- •Логистика учебное пособие

- •Содержание

- •Тема 1. Теоретические и методологические основы логистики

- •1. Понятие, объект изучения и задачи логистики

- •2. Эволюция концептуальных подходов к логистике

- •3. Основные категории логистики

- •3.1. Потоки в логистике

- •3.2. Логистические операции и функции

- •4. Логистическая система и ее свойства

- •Тема 2. Логистический менеджмент закупок

- •Цели, задачи и функции логистического менеджмента закупок

- •При складской форме снабжения получаем

- •Организационные структуры службы закупок

- •3. Рациональные решения в управлении закупками

- •3.1. Задачи выбора

- •3.1.1. Задача мов - «Сделать или купить»

- •3.1.2. Выбор поставщиков и перевозчиков

- •Имеется два основных критерия выбора поставщика: (I) стоимость приобретения продукции или услуг и (2) качество обслуживания.

- •Задачи оптимизации

- •Задача определения оптимальной партии закупаемых ресурсов

- •Определение оптимальной величины закупаемой партии

- •3.2.2. Задача оптимизации транспортных расходов (т-задача)

- •Целевая функция на минимум издержек имеет вид

- •4. Управление процессом приобретения материальных ресурсов

- •5. Правовые основы документального оформления заказа

- •Контракт №

- •1. Предмет контракта

- •2. Количество товара

- •3. Качество товара

- •7. Приемка товара

- •8. Форс-мажор (действие непреодолимой силы)

- •9. Ответственность сторон

- •10. Разрешение споров

- •11. Прочие условия

- •Тема 3. Логистика производственных процессов

- •3.1. Требования к организации и управлению материальными потоками в производстве

- •Логистические, общесистемные принципы организации производства

- •3. Логистические информационные системы управления материальными потоками в производстве

- •3.1. Микрологистические системы мрп 1 и мрп 2

- •1 Неделя т

- •2Недели 2недели а-2 шт. В-3 шт.

- •3Недели 1 неделя 3 недели 1 неделя д1 е2 д2 и2

- •3.2. Микрологистическая система – дрп

- •3.3. Логистическая система «Кан-Бан»

- •3.4. Микрологистическая система – опт

- •3.5. Логистическая система ксото

- •Тема 4. Логистика запасов

- •1. Общие положения по управлению запасами

- •2. Классификация товарно-материальных запасов и их значение

- •3.Управление запасами

- •3.1. Определение нормы текущего, страхового и сезонного запасов

- •3.2. Модели управления запасами

- •3.2.1.Детерминированные модели управления запасами

- •3.2.2. Стохастические модели управления запасами

- •4. Контроль за состоянием материальных запасов. Правило «80 -20»

- •Тема 5. Склад как звено логистической цепи

- •1. Место складов и необходимость их функционирования в схемах логистического обслуживания

- •Промежут. Продукции

- •2. Размещение складской сети на логистическом полигоне

- •3.Складские операции

- •4. Эффективное функционирование складского хозяйства

- •Тема 6. Управление логистическими затратами

- •Содержание и классификация логистических затрат

- •Методика расчета общих затрат в цепи поставок.

- •1. Содержание и классификация логистических затрат

- •2. Методика расчета общих затрат в цепи поставок

- •Список литературы Основная литература

- •Дополнительная литература

Определение оптимальной величины закупаемой партии

Количество закупаемых в год партий |

1 |

2 |

3 |

4 |

5 |

Величина партии, кг |

20000 |

10000 |

6667 |

5000 |

4000 |

Среднегодовой запас, кг |

10000 |

5000 |

3333 |

2500 |

2000 |

Стоимость среднегодового запаса, тыс. руб. |

100000 |

50000 |

33333 |

25000 |

20000 |

Издержки по складированию, тыс. руб. |

20000 |

10000 |

6667 |

5000 |

4000 |

Издержки по обслуживанию закупок, тыс. руб. |

1250 |

2500 |

3750 |

5000 |

6250 |

Издержки по складированию и обслуживанию закупок (всего), тыс. руб. |

21250 |

12500 |

10417 |

10000 |

10250 |

Расчеты показывают, что издержки по складированию сокращаются, а издержки по обслуживанию закупок возрастают при увеличении числа закупок в год. Оптимальное годовое число закупок в нашем примере равно четырем, поскольку при этом показателе сумма издержек по складированию и обслуживанию закупок является наименьшей (10000 руб.).

При расчетах, подобных приведенному в таблице 3, необходимо использовать такое количество альтернативных показателей числа закупок, которое обеспечивало бы включение в этот ряд и оптимального количества закупаемых партий.

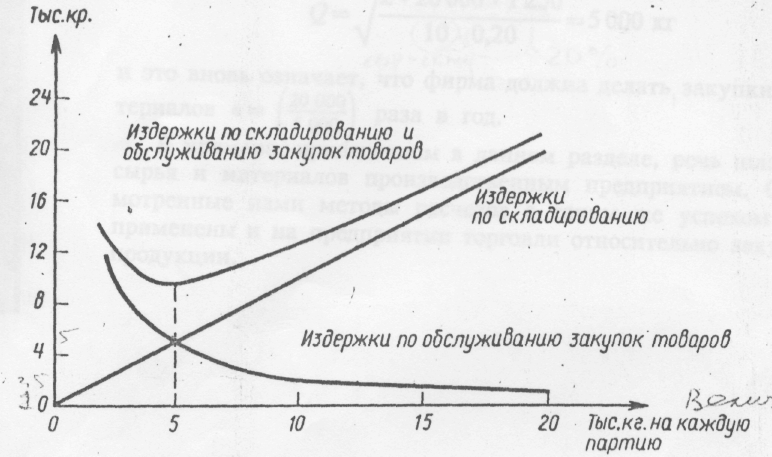

Рис. 9 иллюстрирует расчеты, приведенные в табл. 3. Однако при построении графика мы дополнительно включили показатель величины закупаемой партии 2000 кг. Оптимальное значение величины закупаемой партии находим в нижней точке кривой издержек по складированию и обслуживанию закупок. Оно соответствует значению величины закупаемой партии, которое находим в точке пересечения кривой издержек по складированию с кривой издержек по обслуживанию закупок.

Однако расчет оптимальной величины закупаемой партии можно также производить с помощью универсальной формулы:

![]()

q — годовой объем закупаемых товаров в соответствующих единицах измерения (шт, кг и т. д.);

о — издержки по обслуживанию закупок в расчете на 1 партию;

ц — цена франко-склад покупателя за единицу товара; С,— издержки на складирование в процентах от стоимости среднегодового производственного запаса. Выражается в виде десятичной дроби, например 10%-0,10;

Q — оптимальная величина закупаемой партии.

Рис.9. Оптимальная величина закупаемой партии

Данная формула часто называемая формулой Уильсона.

Подставив значения из нашего примера, получим следую- щее:

,

,

и

это вновь означает, что фирма должна

делать закупки сырья и материалов

![]() раза

в год по 5000 тыс. кг.

раза

в год по 5000 тыс. кг.

В примере, приведенном в данном разделе, речь шла о закупках сырья и материалов производственным предприятием. Однако рассмотренные нами методы расчетов с таким же успехом могут быть применены и на предприятии торговли относительно закупок готовой продукции.

3.2.2. Задача оптимизации транспортных расходов (т-задача)

При решении задач оптимизации транспортных процессов в качестве критерия оптимальности в основном используется минимум провозной платы, который успешно применяется для сокращения транспортных расходов поставщиков и потребителей продукции и обеспечивает получение плана перевозок, оптимальных с точки зрения экономических показателей предприятий.

При решении задач оптимизации транспортных процессов возникает проблема получения информации о пунктах производства и пунктах потребления продукции. На первый взгляд получить информацию о пунктах производства является простым делом. В действительности приходится сталкиваться с трудностями, связанными со сроками ввода в эксплуатацию новых мощностей, которые иногда не соблюдаются. Трудности возникают при получении информации о потребителях продукции. Сбор информации о всех потребителях продукции настолько трудоемок, что использование всей информации не позволяет уложиться в сроки, отведенные для составления планов перевозок. По этой причине приходится объединять (агрегировать) потребителей по транспортному признаку (по железнодорожным участкам или транспортным узлам) или по административному делению.

Сложной является проблема определения однородности продукции. Однородность продукции необходимо оценивать не только с точки зрения ее качества, но и по способу транспортировки. Так, некоторые продукты можно перевозить в таре или наливом в цистернах, в специальной упаковке или в контейнерах и т.п. В этих случаях затраты на транспортировку одного и того же продукта будут различными, и по этой причине продукт нельзя считать однородным.

Основной математической моделью, используемой для решения задач оптимального прикрепления потребителей к поставщикам и составления оптимальных планов перевозок, является так называемая транспортная задача линейного программирования (Т-задача).

В общем виде данная задача имеет следующую формулировку:

В m пунктах А1, А2, …, Аm производится некоторый однородный продукт, причем объем производства в пункте Аi составляет ai единиц (i=1, 2, …, m).

Указанный продукт потребляется в n пунктах В1, В2, …, Вn, а объем потребления в пункте Вj составляет bj единиц (j=1, 2, …, n).

Известны транспортные расходы по перевозке единицы продукции из пункта Аi в пункт Вj, которые равны Сi j и приведены в матрице транспортных р асходов С:

С11 С12…С1n

C = C21C22…C2n

. . . . . . . . . .

Cm Cm2…Cmn

Требуется составить такой план перевозок, при котором весь продукт вывозится из пунктов производства, и удовлетворяются запросы всех потребителей, а общая величина транспортных издержек является минимальной.

Для составления математической модели данной задачи принимаем количество продукта, перевозимого из пункта Аi в пункт Вj равным Xij . В этом случае поставленные нами условия можно записать следующим образом.

Определить множество переменных Xij ≥ 0 (I = 1, 2, …, m, j = 1, 2, …, n), удовлетворяющих условиям

![]() аi

(1)

аi

(1)

![]() bi

(2)

bi

(2)

при которых целевая функция достигает минимума

Z

=

![]() (3)

(3)

Условие, необходимое и достаточное для разрешимости данной задачи, сводится к балансу

![]() (4)

(4)

Условие (1) характеризует вывоз продукции из всех пунктов производства, а условие (2) означает полное удовлетворение спроса во всех пунктах потребления.

Переменные нумеруют с помощью двух индексов, а набор Xij , удовлетворяющий условиям (1) и (2), записывают в виде матрицы.

Х11 Х12 …

Х1n

Х11 Х12 …

Х1n

Х = Х21 Х22 … Х2n

....…………….

Хm1 Хm2 … Хmn

Матрицу Х называют планом перевозок Т-задачи, а переменные Xij – перевозками. План Хопт, при котором целевая функция (3) минимальная, называется оптимальным планом.

Рассмотрим пример составления плана перевозок однородного продукта с трех пунктов отправления в четыре пункта назначения при следующих исходных данных:

Ресурсы поставщиков: а1 =170, а2 = 250, а3 =180;

Фонды потребителей: b1 =150, b2 = 230, b3 =160, b4 = 60

Матрица транспортных расходов дана в табл. 5.

Таблица 5

Матрица транспортных расходов

Поставщик |

Потребитель |

|||

1 |

2 |

3 |

4 |

|

1 2 3 |

С11=3 C21=6 C31=5 |

C12=5 C22=4 C32=4 |

C13 =6 С23=7 С33=6 |

С14=2 С24=5 С34=5 |

В этой задаче ограничения можно записать следующим образом:

а) по ресурсам поставщиков

Х11 + Х12 + Х14 = 170,

Х21 + Х22 + Х24= 250,

Х31+ Х32 + Х34 = 180,

б) по фондам потребителей

Х11 + Х21 + Х31 = 150,

Х12 + Х22 + Х32 = 230,

Х13+ Х23 + Х33 = 160,

Х14 + Х24 + Х34 = 60

в) при условиях не отрицательности поставок

Х11 ≥ 0, Х12 ≥ 0, … Х34 ≥ 0.