- •Рецензенты: Цикловая комиссия литейного производства Ленинградского машиностроительного техникума (инж. Н. М. Гудков) и инж. Д. Т. Карасева

- •Введение

- •Раздел первый

- •Глава I общие сведения о литейной форме

- •Глава u изготовление модельных комплектов

- •§ 1. Общие сведения

- •§ 2. Деревянные модели

- •Сушка древесины

- •Классификация деревянных моделей

- •Для двухопорных горизонтальных стержней.

- •Оборудование и инструмент

- •Изготовление модельного комплекта

- •2 Титов

- •§ 3. Металлические модели

- •§ 4. Пластмассовые модели

- •Примерный состав заливаемой пластмассы в частях (по массе)

- •§ 5. Гипсовые и цементные моделй

- •Глава 111 формовочные материалы и смеси

- •§ 1. Общие сведения

- •§ 2. Формовочные пески

- •§ 3. Формовочные глины

- •§ 4. Связующие

- •Классификация связующих

- •§ 5. Вспомогательные формовочные материалы

- •§ В. Формовочные и стержневые смеси Свойства смесей

- •3 Титов

- •Стержневые смеси

- •§ 7. Противопригарные краски, пасты

- •§ 8. Приготовление формовочных и стержневых смесей

- •§ 9. Контроль свойств формовочных и стержневых материалов и смесей

- •Глава IV изготовление форм

- •§ 1. Общие сведения

- •Инструмент для ручной формовки

- •Гладилки

- •V Опоки

- •§ 2. Ручная формовка

- •Формовка в почве

- •Формовка по скелетным моделям

- •Формовка в стержнях

- •Формовка в кусках

- •Формовка в глине

- •Системой

- •Отливка о литниковой

- •Формовка в быстротвердеющих смесях

- •§ 3. Машинная формовка .

- •Уплотнение пескометом

- •§ 4. Организация потока, комплексная механизация и автоматизация в формовочном отделении

- •Глава V литниковые системы и питание отливок

- •§ 1. Элементы литниковой системы

- •§ 2. Способы подвода металла в форму и конструкции литниковой системы

- •§ 3. Методы расчета литниковых систем для отливок из серого чугуна

- •141 Рис. 94. Номограмма к. А. Соболева для расчета сечения питателей

- •Глава VI изготовление стержней

- •§ I. Общие сведения

- •§ 2. Конструкция стержней

- •§ 3. Изготовление стержней вручную

- •§ 4. Изготовление стержней на машинах

- •6 Титов

- •§ 5. Отделка, контроль и хранение стержней

- •В специальных кондукторах. Припуск на зачистку стержней состав- ляет 1,5—2 мм.

- •Стержня

- •Ящика, на точность спаривания стержней, заделку швов, окраск

- •§ 6. Сушка стержней и форм

- •Рие. 128. Схема горизонтального конвейера четырехходового сушила для стержней

- •Глава VII сборка и нагрузка форм

- •§ I. Сборка форм

- •§ 2. Крепление опок и расчет груза

- •Глава VIII проектирование литейной технологии

- •§ 1. Конструирование отливок

- •5) Рис. 137. Варианты выполнения бобышек на отливках 183

- •§ 2. Проектирование технологии формовки

- •Металла

- •_Рис. 141. Выбор границ, обеспечивающих удобство установки стержней при' сборке формы

- •Глава IX технико-экономическая эффективность литейного производства

- •§ 1. Технико-экономические показатели

- •§ 2. Экономичность технологического процесса изготовления отливок

- •Стоимость

- •Отлнвок,

- •Товления одной

- •Р_ 10 % себестоимости т—• Основные фонды

- •§ 3. Пути повышения экономической эффективности литейной технологии

- •Раздел второй теоретические основы литейного производства

- •Глава I взаимодействие формы с металлом

- •§ 1. Газы в отливках

- •149. Схема газовых потоков в форме

- •§ 2. Тепловое воздействие металла на форму

- •(Из , стали) п0р формы)

- •(Сталь) (песок) (файялит)

- •§ 3. Кристаллизация сплавов в форме

- •§ 4. Внутренние напряжения в отливках

- •§ 1. Жидкотекучесть н

- •§ 2. Усадка Общие сведения

- •Продолжительность Рис. 157. Кривая линейной усадки чугуна

- •§ 3. Ликвация

- •Раздел третий

- •Глава I серые чугуны

- •§ 1. Общие сведения

- •§ 2. Влияние химического состава на структуру и свойства чугуна

- •§ 3. Классификация чугунов

- •§ 6. Высокопрочные чугуны

- •(Цниитмаш):

- •§ 7. Легированные чугуны

- •Глава II

- •§ 1. Металлическая шихта

- •§ 2. Топливо

- •§ 3. Флюсы

- •Содержа-

- •Содержа-

- •Глава III плавка чугуна в вагранке

- •Шихты; 4 — бадья; 5 — вибролоток; 6 — тележка; 7 — скиповый подъемник;

- •§ 2. Металлургические основы плавки в вагранке

- •§ 3. Интенсификация процесса плавки в вагранке

- •§ 4. Нарушения хода работы вагранки

- •§ 5. Контроль плавки

- •Глава IV

- •§ 1. Плавка в пламенных печах

- •§ 2. Плавка в электродуговых печах

- •§ 3, Плавка в индукционных тигельных печах

- •§ 4. Плавка в индукционных канальных печах

- •Глава V

- •§ 1. Заливка форм

- •§ 2. Охлаждение отливок и выбивка их из формы

- •§ 3. Очистка отливок

- •§ 4. Обрубка и зачистка отливок

- •§ 5. Термообработка чугунных отливок

- •Глава VI

- •§ 1. Общие сведения

- •§ 2. Причины и меры предупреждения дефектов

- •§ 3. Контроль качества отливок

- •§ 4. Способы исправления дефектов отливок

- •§ 1. Общие сведения

- •§ 2. Особенности технологии формовки

- •И диаметр питателя; f — площадь сечения шейки

- •-§ 3. Плавка белого чугуна

- •/, 2 И 3 — летки; 4 — вертикальный канал

- •§ 4. Очистка отливок

- •Глава u процесс отжига отливок

- •§ 1. Общие сведения

- •§ 2. Интенсификация процесса отжига ковкого чугуна

- •Раздел пятый производство отливок из стали

- •Глава 1

- •§ 1. Общие сведения

- •§ 2. Углеродистые стали

- •§ 3.. Легированные стали

- •Глава II

- •§ 1. Конструкция стальных отливок и особенности проектирования литейной формы

- •§2. Устройство и расчет литниковых систем и прибылей

- •§ 3. Особенности технологии формовки

- •Глава III плавка и заливка стали

- •§ 1. Плавка в мартеновских печах

- •§ 2. Плавка в основных и кислых дуговых и индукционных печах

- •§ 3. Плавка в малых бессемеровских конверторах щ

- •§ 4. Заливка, очистка и термическая обработка стальных отливок

- •Раздел шестой

- •Глава 1

- •§ 1. Состав и свойства медных сплавов

- •§ 2. Особенности литейной формы

- •§ 3. Особенности плавки медных сплавов

- •Электрод;

- •Глава II

- •§ 1. Состав и свойства алюминиевых сплавов

- •§ 2. Особенности литейной формы

- •§ 3. Плавка алюминиевых сплавов и заливка форм

- •Глава III

- •§ 1. Состав и свойства магниевых сплавов

- •§ 2. Особенности литейной формы

- •§ 3. Плавка магниевых сплавов

- •Раздел седьмой специальные способы литья

- •Глава I

- •§ 1. Общие сведения

- •§ 2. Металлические формы

- •Состав облицовки, г

- •14 Титов

- •§ 3. Особенности литья различных сплавов

- •§ 4. Механизация литья в металлические формы

- •Глава II центробежное литье

- •§ 1. Общие сведения

- •§ 2. Формы и машины

- •§ 3. Особенности центробежного литья втулок, колец, труб

- •Глава III литье под давлением

- •§ 1. Общие сведения

- •§ 2. Пресс-формы

- •§ 3. Машины

- •Рис, 251. Схема работы машины с холодной вертикальной камерой прессования

- •§ 4. Технологические режимы литья под давлением

- •Глава IV

- •§ 1. Общие сведения

- •§ 2. Изготовление моделей

- •3Фасонная планка; 4 — замок; 5 — оправка; 6 — крышка; 7 — сухарь; 8 — пластина; 9 — плнта

- •Готовления моделей

- •§ 3. Изготовление литейной формы

- •§ 4. Плавка и заливка металла в формы.

- •Глава V литье в оболочковые формы

- •§ 1. Общие сведения

- •§ 2. Изготовление оболочковых форм и стержней

- •§ 3. Сборка и заливка форм. Выбивка отливок

- •Глава VI различные виды литья

- •§ 1. Непрерывное литье

- •Рис» 277. Схема установки для непрерывной разливки стали

- •§ 2. Отбеленное литье

- •§ 3. Литье выжиманием

- •§ 4. Штамповка жидких сплавов

- •§ 5. Отделка, контроль и хранение стержней. . . . 166

- •§ 6. Сушка стержней и форм 170

- •Глава VII. Сборка и нагрузка форм 177

- •§ 1. Сборка форм .177

- •§ 2. Крепление опок и расчет груза 179

- •Глава VIII. Проектирование литейной технологии 181

- •§ 1. Конструирование отливки 181

- •§ 2. Проектирование технологии формовки 184

- •Глава IX. Технико-экономическая эффективость литейного производства 192

- •§ 1. Технико-экономические показатели • 192

- •§ 2. Экономичность технологического процесса изготовления отливок 194

- •§ 3. Пути повышения экономической эффективности литейной технологии 199

- •Глава I. Взаимодействие формы с металлом 201

- •§ 1. Газы в отливках 201

- •§ 2. Тепловое воздействие металла на форму 206

- •§ 3. Кристаллизация сплавов в форме 210

- •§ 4. Внутренние напряжения в отливках 214

- •Глава II. Литейные свойства сплавов 218

- •§ 1. Жидкотекучёсть : 218

- •§ 2. Усадка 220

- •§ 3. Ликвация 227 Раздел третий производство отливок из серого чугуна

- •Глава I. Серые чугун ы . 229

- •§ 1. Общие сведения , 229

- •§ 3. Классификация чугунов 236

- •§ 4. Механические свойства чугуна для отливок 239

- •§ 5. Модифицирование серого чугуна . .' ' 240

- •§ 6. Высокопрочные чугуны . 241

- •§ 7. Легированные чугуны 241

- •Глава II. Шихтовые материалы и шихтовка 247

- •§ 1. Металлическая шихта 247

- •§ 2. Топливо 254

- •§ 3. Флюсы 2е6

- •§ 4. Расчет шихты . 258

- •Глава III. Плавка чугуна в вагранке 266

- •§ 1. Общие сведения 266

- •§ 2. Металлургические основы плавки в вагранке 273

- •§ 3. Интенсификация процесса плавки в вагранке 279

- •§ 4. Нарушения хода работы вагранки 283

- •§ 5. Контроль плавки 284

- •Глава IV. Плавка чугуна в пламенных и электрических печах 290

- •§ 1. Плавка в пламенных печах 290

- •§ 2. Плавка в электроду говых печах 293

- •§ 3. Плавка в индукционных тигельных печах . 297

- •§ 4. Плавка в индукционных канальных печах 301

- •Глава V. Заливка, выбивка, обрубка и приемка отливок из серого чугуиа 303

- •§ I. Заливка форм 303

- •§ 2. Охлаждение отливок и выбивка их из формы 307

- •§ 3. Очистка отливок 310

- •§ 4. Обрубка и зачистка отливок 317

- •§ 5. Термообработка чугунных отливок' 319

- •Глава VI. Брак отливок и меры его устранении 321

- •§ 1. Общие сведения 321 г

- •§ 2. Причины и меры предупреждения дефектов • . . 321

- •§ 3. Контроль качества отливок 326

- •§ 4. Способы исправления дефектов отливок 329 Раздел четвертый производство отливок из ковкого чугуна

- •Глава I. Особенности технологии формовки и плавки ковкого чугуна 332

- •§ 1. Общие сведения 332

- •§ 2. Особенности технологии формовки . . . • 334

- •§ 3. Плавка белого чугуна 336

- •§ 4. Очистка отливок 341

- •Глава II. Процесс отжига отливок 342

- •§ 1. Общие сведения 342

- •§ 2. Интенсификация процесса отжига ковкого чугуна . 347

- •Производство отливок из стали

- •Раздел шестой производство отливок из цветных сплавов

- •Раздел седьмой специальные способы литья

класс — массивные стержни, образующие большие полостй в крупных отливках.

Смесь для стержней I класса должна обладать высокой прочностью, поверхностной твердостью, высокой пластичностью во влажном состоянии, минимальной газотворностью, хорошей податливостью и выбиваемостью.

Смесь для стержней II класса должна удовлетворять тем же самым требованиям, но иметь большую прочность во влажном состоянии, чтобы массивные и высокие части стержня не разрушались под собственной массой.

Смесь для стержней III класса должна иметь высокую прочность во влажном состоянии, хорошую податливость и выбиваемость.

Смеси для стержней IV и V классов должны иметь высокую прочность во влажном состоянии, хорошую податливость и выживаемость.

Технологические свойства стержневых смесей зависят от применяемых связующих и достигаются обычно комбинацией нескольких связующих между собой. В табл. 17 приведены составы стержневых смесей для изготовления стержней вручную и на пескодувных и пескострельных машинах.

В условиях массового производства процесс сушки стержней снижает производительность труда, удлиняет технологический цикл, сушильное оборудование занимает значительные площади и энергоемкое. Этих ■ недостатков не имеет технологический процесс изготовления стержней из смесей, затвердевающих в горячих ящиках.

Стержневые смеси для изготовления стержней в горячих ящиках

содержат быстротвердеющие органические или органо-минеральные связующие, способные быстро затвердевать при нагреве (табл. 18). Процесс твердения ускоряют введением катализаторов и продувкой горячим воздухом.

Жидкие самотвердеющие смеси. На долю стержней приходится 25—30% общей трудоемкости изготовления крупных отливок. Полностью механизировать производство крупных стержней позволяют жидкие самотвердеющие смеси (ЖСС). Эти смеси настолько текучи, что легко заполняют стержневой ящик при его вибрации и затем затвердевают в нем.

Причиной текучести смеси является пена, образующаяся в процессе интенсивного перемешивания обычной жидкостекольной' смеси либо смеси на некоторых других органических связующих с добавкой специальных веществ. Пузырьки пены разделяют зерна песка, облегчают скольжение зерен, уменьшают силы трения, что и придает смеси свойство текучести. Текучесть смеси может изменяться в зависимости от состава смеси и продолжительности перемешивания. Время сохранения смесью текучести также можно регулиро-

3’

6/

Класс стержней |

Свойства |

|||||||||||

Газопроницае мость |

Влажность, % |

Предел прочности, кгс/см2 |

||||||||||

прй сжатии во влажном состоянии |

при разрыве в сухом состоянии |

|||||||||||

I II III IV

|

130 ' 100 100 70 70 |

|

0,03—0,06 0,05—0,1 0,1-0,16 0,15-0,25 0,2—0,35 |

7-10 5-7 3,5-6,0 9 о 0,8-1,5 |

||||||||

Класс ' стержней |

Состав, % по массе |

|||||||||||

Основные материалы |

Связующие |

Опилки древесные |

||||||||||

Песок 1К02А |

Глина |

Отрабо танная смесь |

Класса А-1, А-2 |

Древесный пек, КТ, СП, СБ |

Сульфит ная барда |

|

||||||

I н ш IV- V |

100 100-97 100-96 93-59 72-38 |

0-3 0-4

|

0-1 ■ 0—40 20—60 |

|

3-6 |

2-3

|

0—2 0-3 |

|||||

Примечания. 1. Вместо каоЛииитовой глины применяют беитвиит и глинистые пески. 2. Смеси для отливок из цветных сплавов отличаются более мелкозернистым песком. |

||||||||||||

Таблица

18

Составы

смесей, % по массе, для изготовления

стержней в горячих ящиках |

Песок - |

Связую- |

'Дре |

Окись |

Графит |

Фтор- |

|||

Сплавв |

|

|

ВР-1 или |

весная |

же |

сереб |

|

||

|

1 К02А/Б |

] К01 А/Б |

ФФ-1С |

мука 1 |

леза |

ристый |

иия* |

||

Сталь |

100 |

|

3,0—3,5 |

|

10 |

|

|

||

Чугун |

100 |

— |

3,0-3,5 |

— |

0,7 |

од |

|

||

Медные |

70 |

30 |

3,5-4,0 |

—. |

|

0,2 |

— |

||

Алюминиевые . . . |

. 70 |

30 |

2,7-3,2 |

0,75 |

— |

0,2 |

— |

||

Магниевые ..... |

70 |

30 |

3,0-3,5 |

0,75 |

/ —. |

|

1,5 |

||

1 Древесная мука |

, пропитанная силикатом натрия. |

|

|

|

|

||||

* Вводится в качестве защитной противоокислительиой присадки. |

|

|

|||||||

68

вать.

Обычно оно составляет 9—10 мин. За это

время смесь должна быть разлита в

стержневые ящики.

Через

20—30 мин смесь приобретает достаточную

прочность, и стержень можно извлекать

из ящика. Газопроницаемость этих смесей

превышает 1000, прочность при сжатии

через 4 ч после заливки составляет 2—4

кгс/см2.

Смеси

ЖСС обладают повышенной прилипаемостью,

поэтому поверхность ящиков должна быть

покрыта специальными лаками, а также

разделительными составами. Высокая

пористость смесей ЖСС способствует

образованию пригара на отливках. Для

устранения этого стержни и формы

перед сборкой окрашивают проникающими

огнеупорными красками, что позволяет

получать отливки с чистой поверхностью.

Смеси

ЖСС позволяют резко повысить

производительность труда стерженщиков,

исключить ручной труд при изготовлении

крупных стержней, устранить трудоемкую

операцию сушки, создать поточное

производство крупных отливок.

Противопригарные

краски, пасты предохраняют поверхность

отливки от пригара, увеличивают

поверхностную прочность, уменьшают

осыпаемость форм и стержней, обеспечивают

получение чистых отливок. Для уменьшения

пригара применяют краски, содержащие

связующие и огнеупорные материалы.

Нанесенные на поверхность формы или

стержня краски образуют прочный слой

огнеупорного материала, препятствующий

прониканию металла и его окислов в поры

между зернами смеси, что устраняет

пригар на отливках.

Формовочные

краски должны отвечать следующим

требованиям: 1) иметь высокую температуру

плавления и не размягчаться от

соприкосновения с жидким металлом; 2)

не образовывать при соприкосновении

с металлом легкоплавких соединений;

3) оставаться постоянными по составу

во время их приготовления, хранения и

окраски форм и стержней; 4) обладать

хорошей кроющей способностью; 5) слой

краски, нанесенный на поверхность формы

или стержня, не должен трескаться при

сушке и подсушке форм и стержней; 6)

после подсушки прочно удерживаться на

форме; 7) не расплавляться и не содержать

вредных примесей и дефицитных

составляющих.

Формовочные

краски выбирают в зависимости от рода

металла, массы отливки и способа

формовки. Для крупных чугунных отливок

в краски обычно вводят связующее и в

качестве противопригарного материала

черный графит с добавками бентонита.

Для мелких и средних чугунных отливок

графит заменяют каменным углем, молотым

коксом и пылевидным кварцем (маршалитом).

Для стальных отливок в качестве

огнеупорной составляющей§ 7. Противопригарные краски, пасты

Краска |

Пыле видный кварц |

Пектино- 'вый клей |

Бен тонит |

Гра фит |

Кокс |

Тальк молотый |

Вода |

Плот ность, г/см8 |

Ч ГБ |

% |

3,0 |

3,4 |

53,4 |

|

|

40,0 |

1,30-1,35 |

кпг |

34 |

3,4 |

3,7 |

17,0 |

17- |

— |

24,7 |

1,30—1,35 |

КПГУ |

34 |

3,4 |

3,7 |

9,0 |

17 |

— |

23,7 |

1,35—1,45 |

ТБ |

|

|

4.0 |

— |

• — |

6i |

35 |

1,40-1,45 |

ТГ |

— |

|

3,0 |

30,0 |

— |

31 |

33 |

1,40-1,45 |

Примечания |

1. В-краски ГБ, КПГ, КПГУ вводят 0,2% мылонафта. |

|||||||

2. В краске ТГ пектиновым клей заменяют 3% патоки. |

|

|

||||||

3. Краску ТБ применяют при литье |

алюминия, краску ГГ — броиз. |

|

||||||

Составы

красок для форм чугунных и стальных

отливок приведены в табл. 19 и 20.

Таблица

20

Составы

формовочных красок для форм и стержней

стальных отливок,

%

по массе |

Пыле видный кварц |

Бенто нит V |

Мыло нафт |

Вода |

Связующие |

Плотность, • г/см» |

СТ |

72 |

1,65 |

1,25 |

18,0 |

Пектиновый клей — 7,1 |

|

СТ-1 |

72 |

3,0 |

0,5 |

14,0 |

Сульфитный щелок —10 |

1,40-1,50 |

СТ-2 |

78 |

3,0 |

0,5 |

15,0 |

Декстрин —3,5 |

|

-СТ-3 |

76 |

3,0 |

0,5 |

8,5 |

Патока—12 |

|

СТ-4 |

76 |

3,0 |

0,5 |

8,5 |

Сульфитная барда—12 ч |

1,50—1,55 |

Краски

СТ-1, СТ-2 и СТ-3 применяются для стержней

стальных отливок со стенками толщиной

20—40 мм.

В

процессе окраски стержней или форм

необходимо регулярно перемешивать

краску, чтобы не было осаждения

составляющих. При окраске стержней

окунанием необходимо для устранения

на

70

плывов

стряхивать излишек краски, также следует

избегать заливки вентиляционных

каналов.

После

приготовления краску проверяют на

плотность и прочность слоя краски

методом окрашивания стандартного

образца. Для лучшего прилипания краски

к поверхности формы или стержня применяют

специальные закрепляющие краски,

например, состоящие из 25% сульфитной

барды, 75% воды, 2,5% пектинового клея.

Краску наносят обычным способом.

Сушка

окрашенных форм и стержней ускоряется

при применении самовысыхающих красок,

например, состоящей из 10% (по массе)

серебристого графита, 12% черного графита,

3,5% поливинилбути- ра'ля и 74,5% растворителя

646 (или спиртовой этилацетатной смеси

1:1).

Эту краску используют при литье чугуна.

При литье стали вместо графита вводят

цирконовый порошок.

Пасту

применяют для натирки стержней в том

случае, если краска не обеспечивает

достаточной чистоты поверхности отливки

и точности ее размеров. Вследствие

необходимости ручного труда пасту

применяют редко.

Натирочные

пасты готовят безводными из 4 частей

серебристого графита и 1 части

растительного масла (по объему). Иногда

дефицитное масло заменяют сульфитной

бардой, а к графиту добавляют тальк.

После натирки стержни подвергают сушке

при 220—240° С.

ВНИИЛИТМАШ

рекомендует безмасляную пасту, состоящую

из 50 % (по массе) талька, 15% шамота, 20%

графита серебристого, 15% глины. Полученный

порошок в сухом виде растворяют в воде

(на 1 кг сухой смеси 0,5—0,6 л воды). Стержни

сушат при 110— .150° С в течение 15—20 мин.

Если пасту наносят на горячий стержень,

то дополнительной сушки не требуется.

'

Замазки

применяют для ремонта и заделки швов,

получающихся при склеивании стержней.

Ремонтировать можно стержни, имеющие

трещины, забоины и другие пороки на

неответственных местах. Стержни со

сквозными трещинами и отбитыми частями

значительных размеров не ремонтируют.

Наиболее

широко для стержней чугунных отливок

применяют замазку, состоящую из 65% (по

массе) песка 2К0063, 25% серебристого

графита и 10% формовочной глины, просеянной

через сито016. После перемешивания всех

составляющих добавляют воду (на 1 кг

порошка 0,3 л воды); для повышения

пластичности часто вводят 0,5% (по массе)

мыльного порошка. Замазка стержней для

стальных отливок содержит 40% огнеупорной

глины, 30% пылевидного кварца и 30%

кварцевого песка; порошок из этих

составляющих смешивают с 2% сульфитной

барды и в эту смесь добавляют 13% воды

(по массе).

Клей

применяют для склеивания отдельных

частей стержня. Для клея обычно используют

водорастворимые связующие, а также

глину, бентонит.

Широко

применяют клеи следующих составов, %

по массе: 1) 50 сульфитной барды; 50

формовочной глины; 20 воды; предел

71

прочности

при разрыве должен быть не менее 7

кгс/см2;

2) 40 декстрина и 60 глины. Составляющие

клеев размалывают в шаровой мельнице

и смешивают с водой (65 частей воды на

100 частей полученного порошка).

Припылы

или модельные пудры применяют

для покрытия моделей и стержневых

ящиков с целью устранения прилипания

к ним фор- мойочной смеси. В качестве

припылов используют ликоподий и

искусственные заменители.

ЛикопоДий

— это порошок светло-желтого цвета,

легкий, подвижный, мелкозернистый

(проходит через сито 0063, на сите 005

..остается 5%). Недостатком ликоподия

является его дефицитность и

высокая

стоимость.

Искусственные

пудры

(заменители ликоподия) получают

специальной обработкой тонких порошков

из трепела, доломита и других подобных

материалов. При обработке зерна порошка

обволакиваются тончайшей пленкой

водонепроницаемых веществ ' (парафина,

жира, воска, стеарина).

Прилипание

формовочной смеси к модели можно

предотвратить протиранием модели

керосином с серебристым графитом или

подогревом ее до температуры 40° С.

Пленка керосина на поверхности модели

препятствует смачиванию ее водой и

прилипанию смеси. В целях экономии

керосина для смачивания моделей и

стержневых ящиков применяют смесь,

состоящую из 50% (по

массе) керосина и

50% мазута. Подогрев модели способствует

подсушке ее поверхности и препятствует

конденсации влаги на модели в случае

неостывшей формовочной смеси.

Формовочные

и стержневые смеси приготовляют из

свежих песчано-глинистых формовочных

материалов, добавок и отработанной

смеси. В зависимости от массы отливок

расход формовочных смесей колеблется

от 500 до 1300 кг, а свежих материалов от

500 до 1000 кг на 100 кг годных отливок (по

данным московских заводов ЗИЛ и

«Станколит»).

Технологический

процесс приготовления формовочных

смесей складывается

из следующих основных операций: 1)

предварительной обработки свежих

формовочных материалов и добавок; 2)

пред- варительной обработки отработанной

формовочной смеси; 3) приготовления

смеси из предварительно подготовленных

свежих и отработанных формовочных

смесей, добавок и связующих.

Предварительная

обработка свежих формовочных материалов

включает

операции сушки песка, тонкого измельчения

каменного угля, просеивания песка и

угля. Отработанная смесь перед повторным

использованием охлаждается, разрыхляется,

подвергает* я магнитной сепарации и

просеивается.

Сушка

песка и глины производится в

различных

печах (трубчатых, вертикальных и

горизонтальных) и

на

плитах. Наиболее рас

72§ 8. Приготовление формовочных и стержневых смесей

пространены

вертикальные и горизонтальные сушильные

печи. Вертикальные печи применяют для

сушки кварцевых и малоглинистых

песков. Для жирных же песков и глин их

не применяют вследствие налипания

материалов на диски и плужки. Широкое

применение находят установки для

сушки песка в кипящем слое. В

механизированных цехах песок и глину

сушат в барабанах с водяным охлаждением

песка после сушки (рис. 24). Свежий песок

сушат при 250° С. Производительность

таких сушил от 5 до 20 т/ч и выше.

Сырой

песок или глина грейфером или ленточным

транспортером засыпается в приемный

бункер. Из него песок через специальный

дозатор 1

поступает в барабан 2,

где и происходит его сушка.

Рис.

24. Схема горизонтального барабанного

сушила для песка и глины

Сушило

имеет топку 3,

барабан 2,

электродвигатель, который вращает

барабан, разгрузочную камеру и дымосос

4.

Сухой песок из барабана 2

попадает в водоохлаждаемую установку

5.

После охлаждения сухой песок подается

в запасные бункера или непосредственно

в бегуны. Преимущество горизонтального

барабанного сушила в том, что оно

исключает пережог материала.

В

последнее время стали применять

установки с сушкой песка горячим

воздухом. Песок из бункера загружают

в трубу, в которую снизу подается воздух,

нагретый до 200—250° С. Сырой песок

увлекается вверх со скоростью 15—17

м/с и быстро высыхает. Производительность

установки может доходить до 15 т/ч сухого

песка.

СухукЗ

глину размалывают и просеивают до

порошкообразного состояния. Глину

размалывают в бегунах или же в шаровых

мельницах. Тонкое размельчение глины

и каменного угля достигается в шаровых

мельницах. Шаровая мельница представляет

собой металлический барабан, футерованный

стальными плитками с зазорами между

ними. Глину или каменный уголь загружают

в барабан через воронку. При вращении

барабана стальные шары, находящиеся

внутри него, размалывают глину или

уголь. Размолотый материал проваливается

через зазоры между плитками и просеи-

73

вается

через сито. Готовый материал высыпают

из барабана. Произ- ,

водительность

шаровых мельниц 100—8000 кг/ч. i

Вместо

сухой глины часто применяют глинистую

и глиноуголь- -

ную

эмульсию (раствор глины или глины и

угольного порошка ;

в

воде). При использовании эмульсии глину

и бентонит можно не ?

сушить

и не

молоть, в

связи с чем отпадает ряд операций по

под- ,

готовке

и транспортировке этих материалов.

Глинистая эмульсия :

должна

иметь плотность 1,09—1,15 г/см3,

ее приготовляют следую- '

щим

образом: в бак-мешалку с водой загружают

глину и переме-:

шивают

в течение определенного времени до

достижения эмульсией i

заданной

плотности. Готовую эмульсию выпускают

через вентиль J

бака-мешалки. i

Глиноугольную эмульсию

приготовляют в баке-концентраторе,^

в который

подают определенное количество глинистой

и глино- 5

угольной

эмульсии. После наполнения

.

бака-концентратора

эмульсию перемен !

шивают

до нужной плотности (1,1—| ;

1,5

г/см3)

и затем специальными насо-

i

сами-дозаторами

автоматически подают;] i

в

бегуны или смесители. > I

Обработка

отработанной формовоч- j

' ной

смеси. Отработанная формовочная \

смесь,

выбитая из опок, перед повтор-

Рис.

25. Схема работы маг- ным

использованием должна быть пред- ■ •

нитного

сепаратора варительно

переработана. В немехани-j |

зированных

литейных цехах ее просей-: \

вают

на обычном сите или на передвижной

смесеприготовительной I установке

(ройере), где происходит отделение

металлических частиц.!; и других

посторонних примесей. В механизированных

цехах отра- 1 ботанная смесь подается

из-под выбивной решетки ленточным

транс-,1 портером в смесеприготовительное

отделение. Крупные комки смеси,

образующиеся после выбивки форм, обычно

разминают гладкими или It

рифлеными

вальцами. Металлические частицы отделяют

магнитными сепараторами, установленными

на участках передачи отработанной f

смеси

с одного транспортера на другой (рис.

25). i

Лента

1

с формовочной смесью 2

огибает шкив 4,

внутри кото- j

рого

смонтирован электромагнит. Немагнитные

частицы формовочной смеси соскальзывают

с ленты, а магнитные частицы 3

(застывшие капли металла, крючки,

шпильки и т. д.) продолжают двигаться

вместе с лентой, пока не прекратится

действие магнитного :

шкива,

а затем падают в специальную емкость

5. 1

Регенерация

(восстановление) заключается в

извлечении;! песка из отработанных

смесей и приведении его свойств в

соответ-Щ

ствие

с установленными техническими

требованиями на формовочные пески. В

зависимости от условий работы цеха

регенерацию отработанной смеси

производят различными способами:

мокрым, электро- коронным и специальным

для смесей, приготовленных на жидком

стекле.

74

Мокрый

способ регенерации применяют главным

образом в цехах, имеющих гидравлические

или пескогидравлические установки для

очистки отливок. При мокром способе

зерна песка с помощью воды отмываются

от глины и мелкой пыли, которые потоком

воды уносятся в отстойники и далее в

отход. Промытый и обеспыленный песок

оседает на дно сборника, откуда грейфером

подается в сушильную печь, а затем

просеивается и используется для

приготовления формовочных смесей.

При

электрокоронной регенерации отработанная

смесь разделяется на частицы разных

размеров с помощью высокого напряжения.

Песчинки, помещенные в поле электрокоронного'

разряда, заряжаются отрицательными

зарядами. Если электрические силы,

действующие на песчинку и притягивающие

ее к осадительному электроду, больше

силы тяжести, то песчинки оседают на

поверхности электрода. Изменяя

напряжение на электродах, можно разделять

песок, проходящий между ними, по фракциям.

Регенерация

формовочных смесей с жидким стеклом

осуществляется специальным способом,

так как при многократном использовании

смеси в ней накапливается более 1—1,3%

щелочи, что увеличивает пригар, особенно

на чугунных отливках. Во вращающийся

барабан установки для регенерации

подают одновре- менно смесь и гальку,

которые, пересыпаясь с лопастей на

стенки барабана, механически разрушают

пленку жидкого стекла на зернах песка.

Через регулируемые жалюзи в барабан

поступает воздух, отсасываемый вместе

с пылью в мокрый пылеуловитель. Затем

песок вместе с галькой подают в барабанное

сито для отсеивания гальки и крупных

зерен с пленками. Годный песок из сита

транспортируют на склад.

Приготовление

формовочных и стержневых смесей. Очень

важными операциями являются увлажнение

и перемешивание смеси. ^Тщательное

перемешивание смеси необходимо для

равномерного распределения ее

составляющих. При перемешивании глина

и связующее обволакивают зерна

песка, комья отдельных составляющих

разрушаются и равномерно распределяется

влага. Хорошо перемешанная смесь

обладает максимальной прочностью и

газопроницаемостью. Для перемешивания

смеси применяют лопастные смесители

или бегуны.

Лопастной

смеситель — это машина непрерывного

действия, он может быть встроен в

автоматизированную смесеприготовительную

систему. Смеситель часто применяют для

приготовления смесей с низким содержанием

глины (наполнительных смесей, сыпучих

и т. д.) или смесей с жидкими связующими.

Смеси с высоким содержанием глины

в лопастном смесителе плохо перемешиваются

и поэтому обладают низкими технологическими

свойствами. Такие смеси обычно

приготовляют в катковых смесителях-бегунах.

На

рис. 26 приведены бегуны моделей 111 и 112

для приготовления формовочных

смесей, применяемые в литейных цехах

средней мощности. В цехах с большим

объемом производства применяют

75

смешивающие

бегуны модели 115. Э№ бегуны называют

центробежными смесителями.

На

вертикальном валу 7 центробежного

смесителя (рис. 27) монтируют траверсу

4,

на которой подвешены на кривошипах 3

катки

2.

Кривошипы 3

имеют шарнирное соединение с траверсой

4.

При

вращении вертикального вала 1

катки 2 под действием центробежной

силы устремляются к стенке чаши 5,

но благодаря ограничительному

устройству они не доходят до нее, так

что между стенкой чаши и рабочей

поверхностью катка остается регулируемый

зазор. В отличие от обычных бегунов

здесь катки перемещаются

по

стенке, а не по дну чаши. Под катки

смешиваемый материал подается двумя

скребками 6,

которые прикреплены к траверсе 4

и

установлены таким образом, что материал

со дна чаши поднимается, попадая под

катки. Готовый замес выбрасывается

плужками через окно в дне чаши, открываемое

пневматическим цилиндром. 'Смесь в

бегунах охлаждается вентилятором. Цикл

перемешивания в центробежном смесителе

1—1,5 мин.

Порядок

загрузки составляющих смеси. Сначала

загружают сухие материалы: песок, глину

и отработанную формовочную смесь. Сухую

смесь перемешивают примерно 1—3 мин и

затем увлажняют. В случае применения

глинистой эмульсии (раствора глины в

воде или же глиноугольной эмульсии)

влажность регулируют добавлением

раствора эмульсии и воды. После

увлажнения смесь еще раз перемешивается

в течение нескольких минут. Связующие

обычно загружают последними.

Продолжительность

6

^

Рис. ’ 27. Схема центробежного смесителя

Рис. 26. Смешивающие бегуны:

/ и 4 — катки; 2 и 7 — плу дне чаши; 5 — кожух; 6 —

2 и 7 — плужки; 3 — окио в кожух; 6 — тяга; 8 — вертикальный вал

перемешивания

составляет для смеси: наполнительной

2—3 мин, единой 3—5 мин и облицовочной

5—10 мин.

Для

быстросохнущих облицовочных смесей

особое значение имеют порядок загрузки

и продолжительность перемешивания

смесей. Обычно быстросохнущие смеси

приготовляют в смешивающих бегунах.

При приготовлении смесей со связующими

СП и СБ сначала в бегуны загружают

сухие материалы (отработанную смесь,

глину, песок, добавки и пр.) и перемешивают

в течение 5 мин, затем вводят связующее

и воду, все перемешивают еще 7—10 мин.

Готовая смесь должна вылежаться перед

употреблением в течение нескольких

часов для равномерного распределения

в ней влаги.

Рис.

28. Схема механизированного участка

приготовления единой и наполни- •

тельной формовочной смеси

При

приготовлении быстросохнущих смесей

с жидким стеклом сначала загружают

песок, глину и перемешивают 2—3 мин,

потом добавляют едкий натр и смесь еще

раз перемешивают 3—4 мин, затем вводят

жидкое стекло и опять перемешивают

10—12 мин. После этого добавляют мазут

и снова перемешивают в течение 4—5 мин.

Механизация

приготовления наполнительной и единой

формовочных смесей. Формовочную

смесь можно приготовлять в централизованной

системе.

Приготовление

смеси в централизованной системе.

Выбитая из опок смесь падает на ленточный

транспортер 1

(рис. 28), в конце которого установлен

магнитный сепаратор 2

для отделения металлических частиц

(всплесков металла, шпилек) от смеси.

Формовочная смесь по ленточному транс-.

портеру I

поступает в элеватор 3

и оттуда на сито 4,

просеивается и далее по ленточному

транспортеру 5

подается в шнековый смеситель 6

непрерывного действия, где перемешивается.

Затем смесь увлажняется в барабане 7

и элеватором 8

подается в бункера-отстойники 9.

Здесь формовочная смесь выдерживается

в течение 1—1,5 ч

77

для

равномерного распределения в ней влаги,

затем подается лен-

точным

транспортером 10

в элеватор 11

и аэратор 12,

где она раз-

рыхляется.

Разрыхленная смесь поступает на

раздаточный ленточ-

ный

транспортер 13,

а оттуда к бункерам над формовочными

маши-

нами.

Металлические частицы от магнитного

сепаратора убираются

ленточным

транспортером. Просыпавшаяся при

формовке напол-

нительная

смесь через решетку

падает

на ленточный транспортер,

находящийся

под полом цеха, и подается обратно в

смесепригото-

вительную

систему на переработку. Формовочную

смесь для осве-

жения

приготовляют в бегунах, ее добавляют

в наполнительную

смесь

в количестве 10—12% массы последней.

У

формовочных песков и смесей обязательно

проверяют следую-

щие

свойства: огнеупорность, содержание

глинистых составляющих

в

песке, зерновой состав песка, содержание

кремнезема и химиче-

ских

примесей, газопрони-

цаемость

и влажность; у

формовочных

глин — влаж-

ность,

содержание глини-

стых

веществ, химический

состав

и прочность.

Огнеупорность

формо-

вочных

песков проверяют

обычно

в местах добычи,

т.

е. в карьерах. Для ис-

пытания

свежих формовоч-

ных

материалов берут про-

бы

от прибывшей на завод

партии

материала.

Определение

глинистых

составляющих

в песке. Со-

держание

глинистой состав-

ляющей в

формовочных

песках

определяют отмучи-

ванием.

. Навеску песка 50 г, высушенного

при 105—110° С, вы-

сыпают

в литровую стеклянную банку, в

которую наливают 475 см3

дистиллированной

воды и 25 см3

однопроцентного раствора едкого натра.

Банку устанавливают в прибор для

взбалтывания (рис. 29), где она и вращается

в течение 1 ч со скоростью 60 об/мин.

После

этого банку снимают, доливают водой до

уровня 150 мм от дна и ставят на стол для

отстаивания осадка. Зерна песка оседают

на дно банки, а глинистые составляющие

остаются во взвешенном состоянии в

растворе. После 10-минутного отстаивания

слой мутной воды 125 мм удаляют сифоном.

К оставшемуся в банке содержимому

доливают воду до прежнего уровня, снова

взбалты

Рис.

29. Прибор Для взбалтывания

78§ 9. Контроль свойств формовочных и стержневых материалов и смесей

вают,

дают вторично отстояться 10 мин, а затем

воду удаляют

сифоном.

Снова доливают воды до уровня 150 мм,

взбалтывают,

отстаивают

уже в течение 5 мин и удаляют сифоном

мутную воду.

Эти

операции с 5-минутным отстаиванием

повторяют до тех пор,

пока

вода в банке не станет совершенно

прозрачной, что указывает

на

полное удаление глины. Оставшееся в

банке фильтруют и полу-

ченный

на фильтре песок сушат при 105—110° С,

после чего взве-

шивают

с точностью до 0,01 г.

Разница

в массах этого остатка

и

первоначальной навески (50 г).

указывает

на содержание глины

в

песке.

Определение

зернового соста-

ва

песка. Навеску

50 г сухого'

безглинистого

песка после отму-

чивания

просеивают на специ-

альном

приборе (рис. 30). При-

бор

состоит из электродвигате-

ля,

эксцентрикового механизма,

встряхивающего

в горизонталь-

ной

плоскости стопку сит, рас-

положенных

в порядке уменьше-

ния

размеров ячеек от 2,5 до

0,05

мм. Сито 2,5 накрывают

крышкой,

а под сито 005 под-

ставляют

металлический тазик.

Прибор

совершает около 300 ко-

лебаний

в 1 мин. Во время рабо-

ты

прибора сверху по крышке

сита

ударяет приводной рычаг,

совершающий

180 ударов в 1 мин. Рис.

30.

Прибор

для определения зер-

Продолжительность

просеива- нового состава

песка

ния

на приборе 15 мин.

После

просеивания стопку сит снимают с прибора

и взвешивают зерна песка, оставшиеся

на каждом сите, а также и в тазике.

Результаты взвешивания выражают в

процентах от первоначальной навески

50 г. Точность взвешивания 0,01 г. Песок,

прошедший через все сита, остается в

тазике. Этот остаток также взвешивают

и обозначают словом «тазик» или «лоток».

Сумма

остатков на всех ситах вместе с остатком

в тазике и глиной должна составлять

100%. Песок, оставшийся на том или другом

сите, называют фракцией и обозначают

номером данного сита. Зерновой состав

песка определяют по номерам трех смежных

сит, на которых при просеивании осталась

основная масса песка (см. § 2 гл. III).

Определение

газопроницаемости свежих формовочных

материалов и смесей.. Через

стандартный образец испытуемого

материала, установленный на приборе,

пропускают воздух комнатной темпе

79

ратуры.

Образец изготовляют на лабораторном

копре (рис. 31).

Формовочную

смесь помещают в металлическую гильзу

и уплот-

няют

тремя ударами груза массой 6,35 кг,

падающего с высоты

50

мм. Размеры цилиндрического образца:

d

=

50 ± 0,2 мм;

h

=

50 dr

0,8

мм. Образец вместе с гильзой переносят

на прибор

для

определения газопроницаемости смеси

(рис. 32).

Через

образец, находящийся в металлической

гильзе, проду-

вают

2000 см3

воздуха. Зная давление воздуха в гильзе

(перед

образцом)

и продолжительность про-

хождения

воздуха, можно вычислить

газопроницаемость

смесей по формуле

где

V

— объем воздуха, прошедшего

через

образец, см3;

h

—

высота образ-

ца,

см; F

—

плЬщадь поперечного

сечения

образца, см2;

р

— давление

в

полости прибора перед образцом,

см

вод. ст.; т — продолжительность

протекания

воздуха через образец,

мин.

Для

быстрого определения газо-

проницаемости

в приборе под образ-

цом

устанавливают диафрагмы с ка-

либрованным

отверстием диаметром

0,5

или 1,5 мм. Первую диафрагму

применяют

для испытания материа-

лов

с газопроницаемостью до 50, а

вторую

— свыше 50. При работе с

диафрагмами

давление под колоколом

при

закрытом трехходовом кране дол-

жно

быть 100 мм вод. ст. Воздух

(2000

см3)

проходит через отверстие

диаметром

0,5 мм в течение 4,5 мин,

а

через отверстие диаметром 1,5 мм —

в

течение 0,5 мин.

•

В

справочниках или инструкциях к прибору

даны таблицы для бпределения

газопроницаемости по давлению перед

образцом, которое измеряют при испытании

манометром. В приборах новейших

конструкций газопроницаемость образца

смеси определяют по шкале прибора.

Образец, испытанный на газопроницаемость,

используют для определения прочности

на сжатие в сыром состоянии.

Определение влажности смеси. Навеску формовочной или стержневой смеси 50 г (с точностью 0;01 г) высушивают в шкафу при 105—110° С до постоянной массы. После охлаждения навеску взвешивают вторично. Потеря массы формовочной смеси в граммах

80

по

сравнению с первоначальной массой

сырой навески, выраженная в процентах,

характеризует влажность формовочной

смеси:

W

■■

Q—Qi

Q

100,

(3)

где

Q

и

Qx

—

навеска песка или смеси до сушки и после

сушки, г.

На

рис. 33 приведен прибор для ускоренного

определения

влажности.

Навеску песка высушивают в течение 3

мин с помощью

лампы.

Содержание влаги опре-

деляют

по формуле (3).

Определение

прочности смеси.

На

прочность испытывают смеси

в

сыром и в сухом состояниях.

Прочность

при сжа-

тии

в сыром состоя-

нии

определяют на стандарт-

ном

цилиндрическом образце

{d

=

50

± 0,2 мм, h

=

50 ± ■

±

0,8 мм) без гильзы в спе-

циальном

приборе (рис. 34). По

Рис.

32. Прибор для определения газопроницаемости

смеси:

1

—

основание; 2

— бак; 3

— трубка; 4

— колокол; 5

— направляющая трубка; 6

— трехходовой кран; 7 — гильза; 8

— груз . ,

Рис.

33. Прибор для ускоренного определения

вла_жности:

/

— стойка; 2

— лампа; 3

— отражатель; 4

— логок; 5

— навеска песка

прибору

устанавливают силу, разрушающую образец,

а затем по формуле вычисляют предел

прочности при сжатии сырых образцов:

O'plK

(4)

где

Р

— сила, разрушающая образец, кгс; F

—

площадь сечения образца, см2.

Предёл

прочности формовочноисмеси при

растяжении

определяют на'сухих образцах в виде

восьмерок.

81

Образец

формуют в разъемном стержневом ящике

и уплотняют

тремя

ударами груза на стандартном лабораторном

копре. Образцы

высушивают,

охлаждают и испытывают на растяжение

на спе-

циальном

приборе (рис. 35). В конструкциях

современных

приборов прочность смеси уста-

навливают

по шкале прибора.

Определение

прочности глины. Прочность

глины

при растяжении определяют на

образ-

цах-восьмерках

из кварцевого песка 1К02А

Рис.

34. Прибор -для определения прочности

формовочной смеси на

сжатие

с

добавкой 10% испытуемой глины и 3% воды.

Образцы-восьмерки сушат при 105—110° С.

Для испытания образцов на сжатие во

влажном состоянии их изготовляют

цилиндрической формы, как

Рис.

35. Прибор для испытания сухих образцов

на растяжение

и

для определения газопроницаемости, т.

е. d

=

50 ± 0,2 мм; h

=

50 ± 0,8 мм. В этом случае для образцов

используют песок 1К02А с добавкой 5% глины

и 6% (по массе) воды.

82

Процесс

изготовления литейных форм называется

формовкой.

Он

осуществляется в формовочных отделениях

литейного цеха. Стержни изготовляют в

стержневом отделении и подают на сборку

формы в формовочное отделение.

Изготовление форм, стержней и сборка

формы — наиболее ответственные этапы

производства отливок. Более 80% отливок

получают в разовых литейных формах,

так как стоимость их изготовления

достаточно низкая, вместе с тем в них

можно получить практически любую по

конфигурации, сложности и массе

отливку из наиболее распространенных

черных и цветных сплавов.

Применяют

следующие способы формовки: 1) в почве

и кессонах; 2) в опоках; 3) безопочную;

4) по шаблону; 5) по скелетным моделям и

контрольным сечениям; 6) в стержнях; 7)

с применением быстротвердеющих смесей.

В

зависимости от степени механизации

процесса изготовления фбрм различают

три вида формовки: ручную, машинную и

автоматическую. На машиностроительных

заводах ручную формовку применяют для

получения одной отливки или нескольких,

например в условиях опытно-экспериментального

производства, при изготовлении

уникальных отливок, а также для ремонта.

Машинную формовку применяют в условиях

серийного и массового производства

отливок, автоматическую формовку — в

условиях массовогб производства отливок

или для автоматизации процесса

изготовления форм какой-либо одной

отливки (специализированные автоматы).

При^

изготовлении и отделке литейных форм

применяют разнообразный инструмент

(табл. 21). В зависимости от назначения

его можно разделить на две группы.

Первая

группа

— это инструменты, применяемые для

наполнения опоки смесью, уплотнения

смеси и вентиляции формы (лопаты, сита,

трамбовки, ручные и пневматические

трамбовки, вентиляционные иглы и т.

д.), а также для проверки положения

модели в горизонтальной плоскости

(уровень или ватерпас).

Вторая

группа

— это инструменты, предназначенные

для извлечения модели из формы и отделки

формы (кисти пеньковые и щетки, подъемы

резьбовые и винтовые, крюки, молотки,

тяжелые и легкие гладилки, крючки с

лезвием разных размеров, ланцеты,

ложечки, полозки разных профилей).

83Глава IV изготовление форм

§ 1. Общие сведения

Инструмент для ручной формовки

Таблица

21

Формовочный

инструмент

Инструмент

и его назначение

Инструмент

и его назначение

Ватерпас

Для

выверки опок, установки реек при

почвенной формовке и т. п.

Круглое

сито

Для

просеи-вания формовочной смеси, в

частности при нанесении облицовки на

модель, ячейки сит. имеют разные размеры,

диаметр сит 400—500 мм

Лотта

Для

выкапывания ям почвенных форм, а также

для подачи смеси в опоки

Трамбовки

а) 6)

Для

уплотнения смесей в опоках или стержневых

ящиках при работе на верстаке.

Трамбовка а—,

деревянная, б —чугунная. Иногда делают

трамбовки с резиновыми наконечниками,

что предохраняет модели от поломок

Длинные

трамбовки

1-UM

Для

уплотнения крупных форм, почвенных и

расположенных на полу. Клиновидными

трамбовками уплотняют смесь около

стенок опоки, около модели, в узких

местах; плоскими трамбовками уплотняют

верхние слои формы

Пневматические

трамбовки

Для

ручной формовки, а также

подтрамбовки

на формовочных ма-

шинах.

Наконечники у такой трам-

бовки

сменные—клиновые »■»»

плоские

или

Вентиляционные

иглы (душники)

Для

выполнения искусственных газоотводных

каналов в формах и стержнях

84

![]()

![]()

Продолжение

табл. 21

Инструмент

и его назначение

Инструмент

и его назначение

Деревянные

молотки

Для

расталкивания модели при ее выемке и

стержневого ящика перед удалением из

него стержня

Крючки

(подъемы)

Для

извлечения модели или ее отъемных

частей из формы

Кисточка

Для

смачивания формы по контуру модели

перед извлечением последней, а также

в некоторых случаях поврежденных мест

перед их исправлением

Пульверизаторы

Для

поверхностного увлажнения формы перед

ее отделкой, а также для нанесения

противопригарных покрытий (красок),

растворов для упрочнения поверхности

форм и стержней

Для

нанесения толстого слоя огнеупорного

покрытия на рабочую поверхность

формы и стержня

f3

С

Для

отделки форм лезвия гладилок делают

прямоугольными (а), закругленными (б),

заостренными (в)

85![]()

![]()

Гладилки

![]()

Продолжение

табл. 21

Формы

в литейном производстве изготовляют

в основном в опоках. Опоками называют

жесткие рамки (прямоугольные, квадратные,

круглые, фасонные) из чугуна, стали,

алюминиевых сплавов, предохраняющие

песчаную форму от разрушения во время

ее сборки, транспортировки и заливки

(рис. 36). Опоки изготовляют из чугуна

марок СЧ 15-32, СЧ 18-36 и стали марок 20Л, 25Л

и ЗОЛ. Наиболее совершенными считают

литые и сварные стальные опоки, так как

они прочнее чугунных.

Обычно

форму изготовляют в двух опоках —

верхней и нижней. Поверхности опок,

которые обращены друг к другу при сборке

(плоскости разъема), строгают, а иногда

шлифуют для того, чтобы обеспечить

плотность прилегания полуформ.

86

V Опоки

Для

транспортировки и перевертывания опок

в процессе формовки (на малых опоках)

предусмотрены ручки, на больших

(крановых) — цапфы. В стенках опоки

делают вентиляционные отверстия

для выхода газов, образующихся при

заливке формы. Формовочная смесь в

опоках больших размеров удерживается

ребрами- крестовинами (шпонами).

А-А

Рис.

36. Типы опок: а

— прямоугольные; 6

—

фасонные; в

— круглые

Элементы

центрирования опок. Важными элементами,

определяющими точность сборки формы,

являются штыри и втулки. Существуют

два способа центрирования опок при

сборке формы: штырем и на штырь. Штыри

бывают трех типов.

При

центрировании штырем (рис. 37, а)

в ушки верхней опоки устанавливают

штыри и вместе с опокой наводят на ушки

нижней опоки, после установки штыри

вынимают из опок и используют для сборки

других форм. При центрировании на штырь

(рис. 37, б)

в

нижнюю опоку ставят штыри и отверстия

ушков верхней опоки направляют на

штыри. Точность центрирования

обеспечивается или специальными

втулками, прочно закрепленными в ушках,

или точно обработанными отверстиями

в этих ушках. Штыри изготовляют из

сталей 40 и 45, подвергают термической

обработке до твердости HRC

40—45.

87

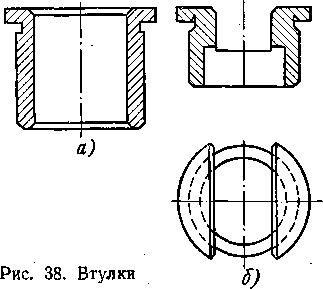

Точность

установки опок обеспечивается также

втулками. Втулки по форме отверстия

разделяют на центрирующие (рис. 38, а)

с

круглыми отверстиями и направляющие

(рис. 38, б)

с прямоуголь-

ш.

Тип

11

К

т

Типш

а) {)

Рис.

37. Способы центрирования опок

/

ным

или эллиптическим отверстием. Втулки

изготовляют из

4

сталей 40 и 45, подвергают термической

обработке до твердости

HRC

45—50.

Различают

опоки для ручной, машинной и автоматической

фор-

мовки.

Опоки для ручной формовки должны иметь

минимальную

массу,

она не должна превышать без формовочной

смеси 30 кг и

со

смесью 60 кг. При исполь-

зовании

крана для транспорти-

ровки

опок их масса может быть

значительно

больше. Эти крано-

вые

опоки по объему делят на

три

групгШ: малые до 250,

средние

до 750 и большие до

1500

дм3.

Опоки

для машинной и ав-

томатической

формовки — точ-

ный

и дорогостоящий инстру-

мент.

Они должны обладать

большой

жесткостью, точностью

и

быть взаимозаменяемыми.

Размеры

в свету и по высоте опок, элементы

конструкции (стен-

ки,

цапфы, ручки, элементы центрирования

и т. д.) нормализованы.

Общие

вопросы нормализации опок регламентируются

ГОСТ

2133—57

и нормалями машиностроения МН5611—64 и

МН433—

59

- МН468—59. •

Для

безопочной формввки применяют сборные

деревянные и алюминиевые — разъемные

литые и съемные конусные опоки (рис.

39).

8В

Жакеты

(рис. 40) применяют для безопочной

формовки, они защищают форму от возможного

прорыва металла при заливке.

Рис.

39. Опока для безопочной формовки

Жакеты

изготовляют сварными из листовой стали

или литыми из

ковкого

чугуна. В поточно-массовом прёизводстве

применяют

литые

жакеты из ковкого чу-

гуна

КЧ 35-10. Чугунный жа-

кет

состоит из отдельных бо-

ковин

с пружинами по углам

для

лучшего прилегания к

'форме.

Жакеты надевают на

песчаные

формы, изготовлен-

ные

в съемных опоках.

Для

транспортировки и

сборки

форм часто применяют

подопочные

пли-

т

ы. Подопочные плиты де-

лают

литыми из вторичных

алюминиевых

сплавов, чугу-

на,

реже сварными из листо-

вой

стали. Для удаления газов из форм в

плите делают отверстия.

Небольшие

подопочные плиты имеют приливы — ручки

для транс-

портировки,

более крупные — цапфы.

Рис.

40. Жакет для безопочной формовки

Ручную

формовку применяют при единичном и

мелкосерийном производстве отливок.

Различают следующие виды ручной

формовки: в почве, в парных опоках,

по шаблонам, по

скелетным моделям и контрольным

сечениям, в стержнях.

Формовку

в почве применяют обычно в единичном

или мелкосерийном производстве

преимущественно при изготовлении

крупных отливок, а также для ремонтного

литья. Процесс формовки в почве

осуществляют в ямах, которые делают в

земляном полу цеха или кессонах —

глубоких ямах в полу цеха, выложенных

кирпичом, с применением газоотводных

формовочных постелей.

В

зависимости от массы и высоты отливок

различают мягкие и твердые постели.

Мягкие постели применяют дл'я формовки

плоских отливок небольшой высоты,

твердые постели — для крупных отливок.

/

Формовка в почве имеет недостатки:

рытье ям и приготовление Газоотводной

постели (трудоемкие операции); значительный

объем ручных формовочных работ;

использование формовщиков высокой

квалификации; тяжелые санитарно-гигиенические

условия работы (пыль, высокая температура

и т. д.), незначительный съем годных

отливок с 1 м2

формовочной площади. Однако этот способ

прост и не требует специальной оснастки.

Формовка

по мягкой постели.

В качестве

примера на рис.

41 приведена формовка диска в почве по

мягкой постели. В полу 6

литейного

цеха роют яму глубиной 200 мм (рис. 41, а)

и заполняют ее наполнительной смесью

/. Ширина и длина ямы несколько

90§ 2. Ручная формовка

Формовка в почве

больше,

чем модели. На два массивных металлических

бруса 10,

выверенных

ватерпасом по длине и относительно

друг друга, устанавливают деревянные

рейки 11,

между которыми засыпают облицовочную

смесь слоем 2

толщиной 20—30 мм. Разравнивают ее

линейкой 12,

а затем, сняв рейки 11,

этой же линейкой уплотняют ее вровень

с плоскостью I—I.

Модель

3

будущей отливки осторожно осаживают

легкими ударами молотка 5

по деревянному бруску 4

(рис. 41, б). Горизонтальное положение

верхней плоскости, осаженной в формовочную

смесь модели, проверяют ватерпасом 7

(рис. 41, в).

Рис.

42. Формовка по твердой постели

После

этого, формовочную смесь уплотняют

вокруг модели и излишек ее с помощью

линейки сгребают вровень с верхней

плоскостью модели. Для отвода газов

душником 8

в форме делают наколы, а затем вынимают

модель 3.

В целях предохранения формы от размыва

струей жидкого металла литниковую чашу

9

делают так, как это показано на рис. 41,

г.

От литниковой чаши к модели прорезают

канал (питатель) для подвода металла,

с противоположной стороны делают

сливной канал 13.

Формовка

по твердой постели. Яму 1

выкапывают глубиной на 300—500 мм больше

высоты модели (рис. 42, а).

На сильно уплотненное дно ямы насыпают

слой кокса или коксовой гари 2 ■(размер

кусков 50—70 мм) толщиной 100—250 мм. Слой

кокса уплотняют и сверху насыпают более

мелкий кокс 3,

который слегка утрамбовывают и покрывают

рогожами или соломой. Для вывода газов

устанавливают трубы 4

так, чтобы верхний конец их был расположен

несколько выше уровня пола цеха. В слое

5

формовочной смеси обязательно делают

наколы душником.

На

твердую постель насыпают формовочную

смесь, которую после установки модели

6

уплотняют (рис. 42, б).

'Затем поверх

91

ность

формы выравнивают и накрывают опокой

7. В опоке устанавливают модели 9

элементов литниковой системы (питателей,

стояка, шлаковика, выпора) и крючки 8.

В опоку засыпают формовочную смесь и

уплотняют.

После

этого опоку поднимают краном и извлекают

из формы модель. Верхнюю и нижнюю

полуформы отделывают вручную, форму

собирают по центрирующим колышкам 10

и устанавливают груз 11,

а также литниковую чашу 12

и наращалку 13

для выпора (рис. 42, в).

Если

верхняя полуформа имеет выступающие

песчаные части (болваны), то для лучшего

удержания их в верхней опоке ставят

проволочные железные крючки 8

(рис. 42, б).

Их концы, обращенные к модели,

смачивают жидкой глиной или сульфитной

бардой, чтобы обеспечить прилипание к

ним формовочной смеси.

При

заливке по-сырому для удержания

формовочной смеси применяют так

называемые солдатики — деревянные

палочки сечением от 15 X 15 мм до 20 X 20

мм; длина их зависит от высоты верхней

опоки и песчаного болвана. Солдатики

и крючки ставят в формах, имеющих болваны

сравнительно небольшой высоты.

Солдатики

прислоняют к крестовинам (ребрам) опоки

и зафор- мовывают в смесь. Они не должны

соприкасаться с заливаемым в

форму

металлом, так как это может привести к

браку отливок. Солдатики^

(рис. 43) нужно ставить в опоку 1

и углублять так, чтобы они были отделены

слоем формовочной смеси (10—12 мм) от

модели.

'

Обычно крючки 2

расстанавливают крестообразно, благодаря

этому обеспечивается прочность формы.

Крючки 2

навешивают на крестовины или ребра

опоки 1.

Расстояние между крючками и моделью

3

для опок среднего размера составляет

70—100 мм, а для опок больших размеров —

60—80 мм.

Для

удержания больших и тяжелых болванов,

расположенных в

верхних

опоках, используют чугунную и стальную

арматуру в

виде

рамок, укрепленных при помощи болтов

в верхней опоке.

Песчаные

болваны должны обладать хорошей

податливостью, так

как

залитый в форму металл при затвердевании

и охлаждении

уменьшается

в объеме (усаживается). Вследствие

низкой податливости болвана в

отливках могут появиться горячие

трещины, поэтому внутренние болваны

необходимо уплотнять слабее других

частей формы. При формовке по-сухому

болваны выполняют пустотелыми или

применяют формовочные смеси с опилками,

которые, выгорая при заливке, делают

болваны податливыми.

Формовка

в опоках

В

литейном производстве широко

распространена формовка в опоках

главным образом по разъемным моделям,

причем формовку чаще всего осуществляют

в двух и реже в трех и более опоках.

При формовке в опоках отливки получаются

более точные, чем при формовке в почве,

так как опоки центрируются при помощи

штырей.

Формовка

в опоках является более производительной,

чем формовка в почве. Применяют несколько

способов формовки:

в

двух опоках; 2) с подрезкой; 3) с фальшивой

опокой; 4)' с перекидным болваном; 5)

в Нескольких опоках; 6) по модели с

отъемными частями.

Формовка

в двух опоках по разъемной модели.

Процесс изготовления формы начинают

с установки модели или ее половины 2

(если

модель разъемная) на модельную плиту

1

(рис. 44, а).

Затем на плиту устанавливают пустую

нижнюю опоку 3

и поверхность модели смачивают смесью

керосина с мазутом (50% керосина, 50%

мазута) или припыливают мелким песком

(рис. 44, б).

После этого через ручное сито 4

просеивают облицовочную смесь (рис.

44, б). Толщина слоя облицовочной смеси

для мелких отливок 15—30 мм, а дня крупных

30—40 мм. При формовке крупных отливок

с высокими отвесными стенками облицовочную

смесь просеивают через сито только для

покрытия горизонтальной плоскости

модели. Обкладку отвесных стенок

производят той же облицовочной смесью.

В опоку засыпают наполнительную смесь

и ее уплотняют (рис. 44, г).

Для

достижения равномерной плотности формы

наполнительную смесь засыпают в опоку

слоями (50—75 мм) и уплотняют ручной или

пневматической трамбовкой 5

(рис. 44, д,

е).

При уплотнении нельзя ударять трамбовкой

по модели, так как формовочная смесь в

местах удара будет сильно уплотнена и

в отливках могут образоваться газовые

раковины. Особенно тщательно следует

уплотнять смесь в углах и у стенок

опоки.

Излишек

формовочной смеси после уплотнения

сгребают линейкой 6

(счищалкой) вровень с кромками опоки

(рис. 44, ж)

и душником 7 прокалывают вентиляционные

каналы так, чтобы душник не доходил до

модели на 10—15 мм (рис. 44, з). Затем опоку

вместе с модельной плитой поворачивают

на 180° и устанавливают вторую половину

модели.

Чтобы

устранить прилипание формовочной смеси

верхней полуформы к нижней, плоскость

разъема нижней полуформы присыпают

93

сухим

разделительным песком. Этот песок

сдувают с поверхности модели сжатым

воздухом. Верхнюю опоку ставят на нижнюю

и через сито насыпают на модель слой

облицовочной смеси, устанав-

Рис.

44. Последовательность технологических

операций при изготовлении формы в

двух опоках

ливают

модель стояка и насыпают наполнительную

смесь. После этого уплотняют смесь

(рис. 44, и).

Излишки смеси сгребают и делают наколы

душником. .

Форму

раскрывают и смачивают ее поверхность

вблизи модели водой. Для предупреждения,

ухода жидкого металла из формы при

заливке по-сырому на плоскости разъема

формы делают риски (подрезки) вокруг

модели на расстоянии 50—70 мм от нее. При

заливке металла в сухие формы и особенно

при неудовлетворительном состоянии

опок в большинстве случаев на плоскость

разъема формы кладут тонкий слой глины-,

который при спаривании полуформ

полностью исключает прорыв металла из

формы. Модели не следует располагать

близко к краю опоки; расстояние от

модели до стенки опоки должно быть не

менее 25—50 мм в зависимости от массы

отливки и габаритных размеров опоки.

В

модель ввертывают или забивают подъем.

Затем ее слегка расталкивают ударами

молотка по подъему и извлекают из формы

(рис. 44, к).

Так же извлекают модели элементов

литниковой системы, стояка, выпора,

питателя. Небольшие модели вынимают

из формы вручную, а крупные — краном.

Извлечение

модели из формы является ответственной

операцией, и производить ее нужно очень

осторожно, чтобы не разрушить форму.

Сильно расталкивать модель не

рекомендуется, так как при этом отливки

получаются с увеличенными размерами

и массой.

После

извлечения модели поверхность формы

отделывают. Поврежденные места формы

исправляют гладилками, ложечками,

ланцетами и т. д. Некоторые части формы

укрепляют шпильками. Отделанную форму,

изготовленную по-сырому, перед сборкой

присыпают порошкообразным графитом

или древесно-угольным порошком. При

формовке по-сухому поверхность формы

не припыливают, а окрашивают. Формы

обычно окрашивают после сушки, когда

форма еще не остыла. Иногда формы красят

2 раза: до и после сушки. Затем устанавливают

стержень и собирают форму (рис. 44, л,

м).

Формовка

в двух опоках по неразъемной модели.

Небольшую крышку получают по деревянной

неразъемной модели (рис. 45, а).

Сначала

формуют нижнюю опоку. На деревянную

плиту устанавливают модель и нижнюю

опоку (рис. 45, б), а затем насыпают

формовочную смесь и уплотняют ее.

Опоку с плитой переворачивают на 180°,

устанавливают верхнюю опоку и модели

литниковой системы (рис. 45, в),

и также насыпают в верхнюю опоку

формовочную смесь и уплотняют. После

этого поднимают верхнюю полуформу,

переворачивают ее на 180° и извлекают

модели из формы. Затем форму отделывают,

собирают (рис.- 45, г)

и заливают металлом. На рис. 45, д

приведена отливка крышки с литниковой

системой.

Формовка

с подрезкой. При формовке в опоках по

неразъемной модели, не имеющей плоскости,

пригодной для укладки модели (относительно

плоскости разъема опок), применяют

формовку с подрезкой.

Модель

(рис. 46, а)

прилегает к плите не всей нижней

поверхностью, а только выступом,

поэтому при уплотнении нижней опоки в

полость 1

попадает формовочная смесь. Чтобы

вынуть модель

95

из

нижней опоки, формовочную смесь из

полости 1

срезают гла-

6)

Рис.

45. Формовка в двух опоках по неразъемной

модели

разъема

тщательно заглаживают. Это называется

подрезкой. Разъем формы будет уже не

плоский, а фасонный.

Затем

поверхность разъема нижней опоки, в

том числе и поверхность подрезки,

посыпают разделительным песком или.при

глубокой * подрезке застилают бумагой;

устанавливают верхнюю опоку*

96

(рис.

46, в),

засыпают смесь и уплотняют ее обычным

способом, форму разбирают, модель

вынимают. Затем форму вновь собирают

для заливки (рис. 46, г).

На

рис. 46, д

приведена отливка с литниковой системой.

Подрезку применяют только при

изготовлении небольшого числа отливок

по данной модели.

Формовка

с фальшивой опокой. Фальшивая опока

может4

быть выполнена из обычной формовочной

смеси, жидкостекольной формовочной

смеси или гипса. Для изготовления

большой серии отливок применяют

деревянную фасонную модельную плиту,

выполняю

щую

роль фальшивой опоки. При этом отпадает

необходимость в подрезах разъемов

каждой изготовляемой формы. Формовка

ничем не отличается от обычной формовки

в двух опоках.

На

деревянную фасонную плиту 1

с моделью 2

(рис. 47, а)

ставят нижнюю опоку и уплотняют в ней

формовочную смесь. После уплотнения

опоку с плитой переворачивают и снимают

фасонную плиту (рис. 47, б).

При этом модель остается в нижней опоке,

на которую ставят верхнюю опоку, засыпают

смесь и уплотняют. Затем разбирают

форму, извлекают модель и форму собирают

под заливку (рис. 47, в).

При машинной формовке отливок, требующих

разъема с подрезкой, такой фигурный

разъем делается на модельной плите.

Формовка

с перекидным болваном. При единичном

производстве мелких отливок, имеющих

поднутрения или полости, выполняемые

песчаным болваном взамен стержня,

применяют формовку с перекидным

болваном.

4

Титов

97

г) д)

Рис.

48. Формовка с перекидным болваном

6)

g>

Рис.

49. Формовка барабана в трех опоках

98

![]()

Примером

формовки с перекидным болваном может

служить

формовка

канатного блока. Модель блока (рис. 48,

а)

разъемная,

состоит

из двух частей. Половину 1

модели кладут на плиту 2,

на

ступицу блока устанавливают модель

стояка 3

и верхнюю опоку;

наполняют

ее формовочной смесью и уплотняют (рис.

48, б). Затем

извлекают

модель стояка, накрывают опоку деревянным

щитком

и

вместе с модельной плитой переворачивают

на 180° и снимают

модельную

плиту.

Чтобы

легче было извлечь модель из формы, по

окружности

блока

по линии 4—7

(рис. 48, в)

делают подрезку и образовавшуюся

поверхность

посыпают раз-

делительным

песком, уста-

навливают

вторую полови-

ну

8

модели и уплотняют

полость

подрезки (пере-

кидной

болван 9

— коль-

цо).