- •Рецензенты: Цикловая комиссия литейного производства Ленинградского машиностроительного техникума (инж. Н. М. Гудков) и инж. Д. Т. Карасева

- •Введение

- •Раздел первый

- •Глава I общие сведения о литейной форме

- •Глава u изготовление модельных комплектов

- •§ 1. Общие сведения

- •§ 2. Деревянные модели

- •Сушка древесины

- •Классификация деревянных моделей

- •Для двухопорных горизонтальных стержней.

- •Оборудование и инструмент

- •Изготовление модельного комплекта

- •2 Титов

- •§ 3. Металлические модели

- •§ 4. Пластмассовые модели

- •Примерный состав заливаемой пластмассы в частях (по массе)

- •§ 5. Гипсовые и цементные моделй

- •Глава 111 формовочные материалы и смеси

- •§ 1. Общие сведения

- •§ 2. Формовочные пески

- •§ 3. Формовочные глины

- •§ 4. Связующие

- •Классификация связующих

- •§ 5. Вспомогательные формовочные материалы

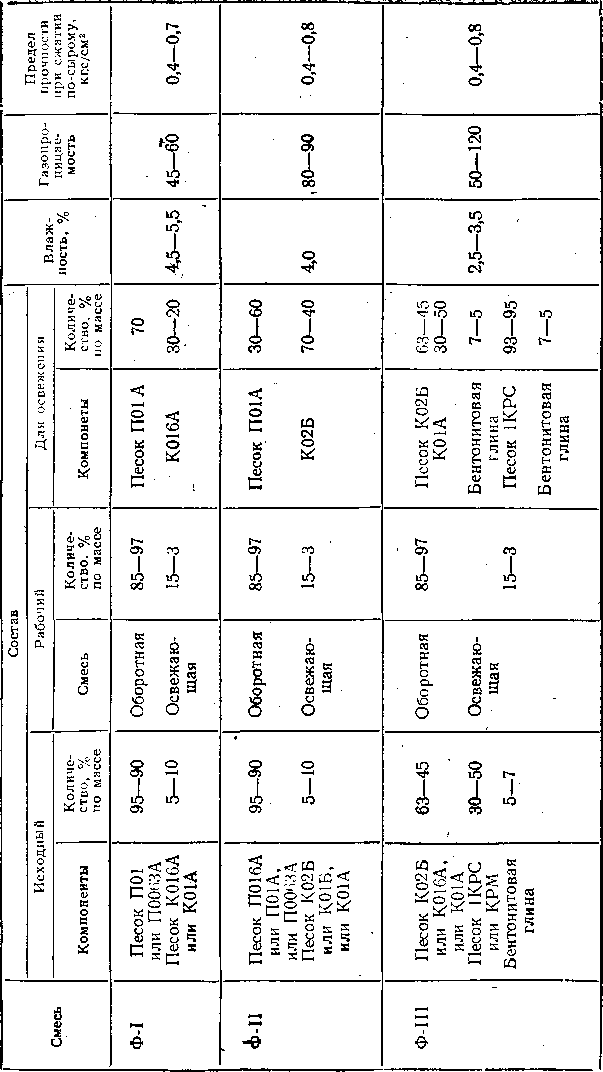

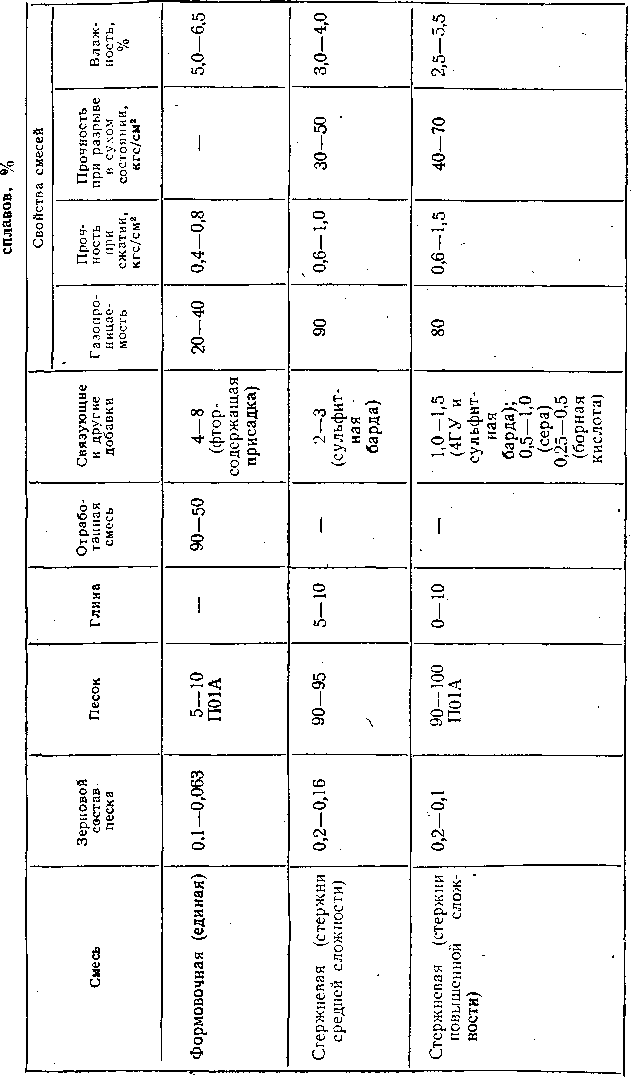

- •§ В. Формовочные и стержневые смеси Свойства смесей

- •3 Титов

- •Стержневые смеси

- •§ 7. Противопригарные краски, пасты

- •§ 8. Приготовление формовочных и стержневых смесей

- •§ 9. Контроль свойств формовочных и стержневых материалов и смесей

- •Глава IV изготовление форм

- •§ 1. Общие сведения

- •Инструмент для ручной формовки

- •Гладилки

- •V Опоки

- •§ 2. Ручная формовка

- •Формовка в почве

- •Формовка по скелетным моделям

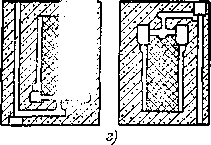

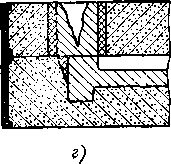

- •Формовка в стержнях

- •Формовка в кусках

- •Формовка в глине

- •Системой

- •Отливка о литниковой

- •Формовка в быстротвердеющих смесях

- •§ 3. Машинная формовка .

- •Уплотнение пескометом

- •§ 4. Организация потока, комплексная механизация и автоматизация в формовочном отделении

- •Глава V литниковые системы и питание отливок

- •§ 1. Элементы литниковой системы

- •§ 2. Способы подвода металла в форму и конструкции литниковой системы

- •§ 3. Методы расчета литниковых систем для отливок из серого чугуна

- •141 Рис. 94. Номограмма к. А. Соболева для расчета сечения питателей

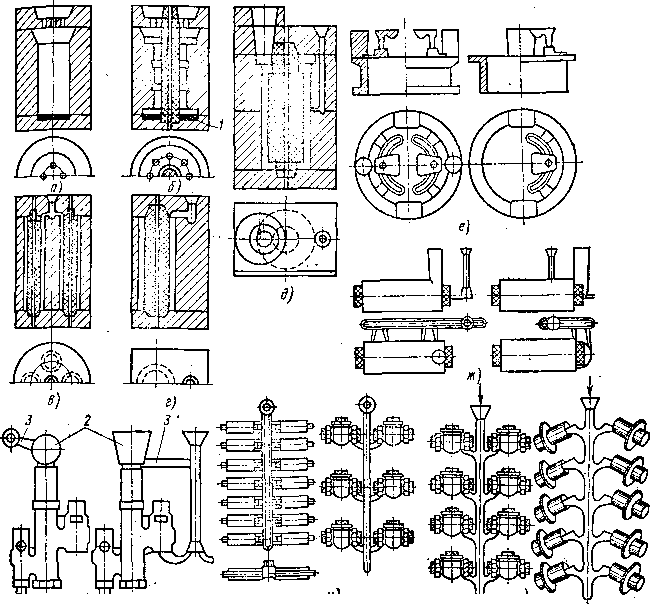

- •Глава VI изготовление стержней

- •§ I. Общие сведения

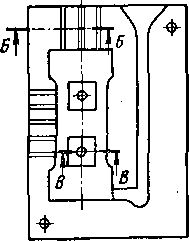

- •§ 2. Конструкция стержней

- •§ 3. Изготовление стержней вручную

- •§ 4. Изготовление стержней на машинах

- •6 Титов

- •§ 5. Отделка, контроль и хранение стержней

- •В специальных кондукторах. Припуск на зачистку стержней состав- ляет 1,5—2 мм.

- •Стержня

- •Ящика, на точность спаривания стержней, заделку швов, окраск

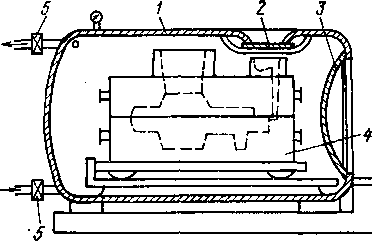

- •§ 6. Сушка стержней и форм

- •Рие. 128. Схема горизонтального конвейера четырехходового сушила для стержней

- •Глава VII сборка и нагрузка форм

- •§ I. Сборка форм

- •§ 2. Крепление опок и расчет груза

- •Глава VIII проектирование литейной технологии

- •§ 1. Конструирование отливок

- •5) Рис. 137. Варианты выполнения бобышек на отливках 183

- •§ 2. Проектирование технологии формовки

- •Металла

- •_Рис. 141. Выбор границ, обеспечивающих удобство установки стержней при' сборке формы

- •Глава IX технико-экономическая эффективность литейного производства

- •§ 1. Технико-экономические показатели

- •§ 2. Экономичность технологического процесса изготовления отливок

- •Стоимость

- •Отлнвок,

- •Товления одной

- •Р_ 10 % себестоимости т—• Основные фонды

- •§ 3. Пути повышения экономической эффективности литейной технологии

- •Раздел второй теоретические основы литейного производства

- •Глава I взаимодействие формы с металлом

- •§ 1. Газы в отливках

- •149. Схема газовых потоков в форме

- •§ 2. Тепловое воздействие металла на форму

- •(Из , стали) п0р формы)

- •(Сталь) (песок) (файялит)

- •§ 3. Кристаллизация сплавов в форме

- •§ 4. Внутренние напряжения в отливках

- •§ 1. Жидкотекучесть н

- •§ 2. Усадка Общие сведения

- •Продолжительность Рис. 157. Кривая линейной усадки чугуна

- •§ 3. Ликвация

- •Раздел третий

- •Глава I серые чугуны

- •§ 1. Общие сведения

- •§ 2. Влияние химического состава на структуру и свойства чугуна

- •§ 3. Классификация чугунов

- •§ 6. Высокопрочные чугуны

- •(Цниитмаш):

- •§ 7. Легированные чугуны

- •Глава II

- •§ 1. Металлическая шихта

- •§ 2. Топливо

- •§ 3. Флюсы

- •Содержа-

- •Содержа-

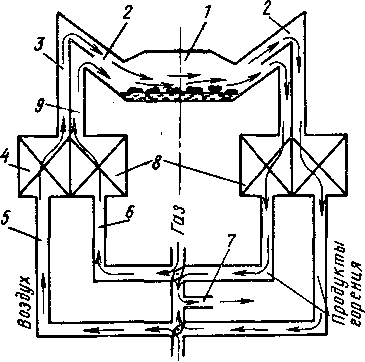

- •Глава III плавка чугуна в вагранке

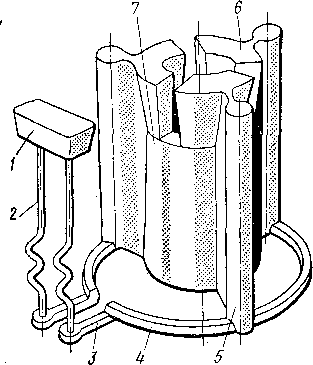

- •Шихты; 4 — бадья; 5 — вибролоток; 6 — тележка; 7 — скиповый подъемник;

- •§ 2. Металлургические основы плавки в вагранке

- •§ 3. Интенсификация процесса плавки в вагранке

- •§ 4. Нарушения хода работы вагранки

- •§ 5. Контроль плавки

- •Глава IV

- •§ 1. Плавка в пламенных печах

- •§ 2. Плавка в электродуговых печах

- •§ 3, Плавка в индукционных тигельных печах

- •§ 4. Плавка в индукционных канальных печах

- •Глава V

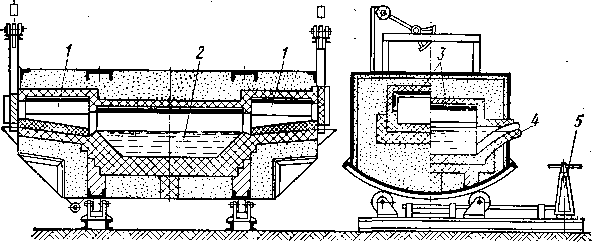

- •§ 1. Заливка форм

- •§ 2. Охлаждение отливок и выбивка их из формы

- •§ 3. Очистка отливок

- •§ 4. Обрубка и зачистка отливок

- •§ 5. Термообработка чугунных отливок

- •Глава VI

- •§ 1. Общие сведения

- •§ 2. Причины и меры предупреждения дефектов

- •§ 3. Контроль качества отливок

- •§ 4. Способы исправления дефектов отливок

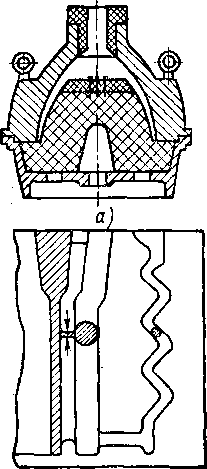

- •§ 1. Общие сведения

- •§ 2. Особенности технологии формовки

- •И диаметр питателя; f — площадь сечения шейки

- •-§ 3. Плавка белого чугуна

- •/, 2 И 3 — летки; 4 — вертикальный канал

- •§ 4. Очистка отливок

- •Глава u процесс отжига отливок

- •§ 1. Общие сведения

- •§ 2. Интенсификация процесса отжига ковкого чугуна

- •Раздел пятый производство отливок из стали

- •Глава 1

- •§ 1. Общие сведения

- •§ 2. Углеродистые стали

- •§ 3.. Легированные стали

- •Глава II

- •§ 1. Конструкция стальных отливок и особенности проектирования литейной формы

- •§2. Устройство и расчет литниковых систем и прибылей

- •§ 3. Особенности технологии формовки

- •Глава III плавка и заливка стали

- •§ 1. Плавка в мартеновских печах

- •§ 2. Плавка в основных и кислых дуговых и индукционных печах

- •§ 3. Плавка в малых бессемеровских конверторах щ

- •§ 4. Заливка, очистка и термическая обработка стальных отливок

- •Раздел шестой

- •Глава 1

- •§ 1. Состав и свойства медных сплавов

- •§ 2. Особенности литейной формы

- •§ 3. Особенности плавки медных сплавов

- •Электрод;

- •Глава II

- •§ 1. Состав и свойства алюминиевых сплавов

- •§ 2. Особенности литейной формы

- •§ 3. Плавка алюминиевых сплавов и заливка форм

- •Глава III

- •§ 1. Состав и свойства магниевых сплавов

- •§ 2. Особенности литейной формы

- •§ 3. Плавка магниевых сплавов

- •Раздел седьмой специальные способы литья

- •Глава I

- •§ 1. Общие сведения

- •§ 2. Металлические формы

- •Состав облицовки, г

- •14 Титов

- •§ 3. Особенности литья различных сплавов

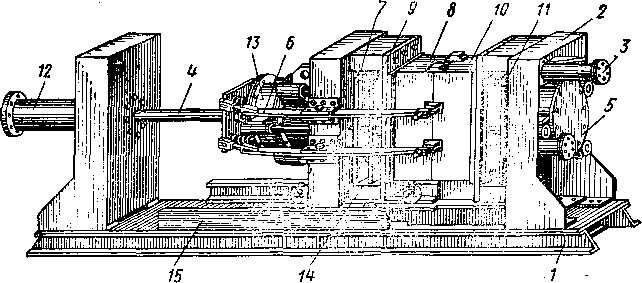

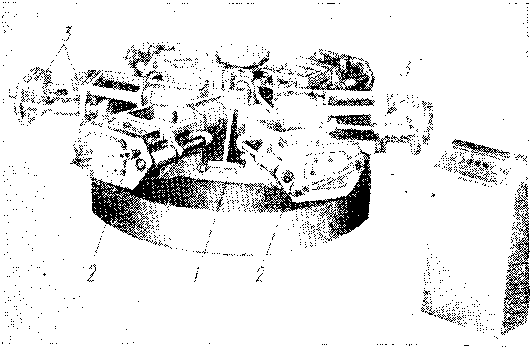

- •§ 4. Механизация литья в металлические формы

- •Глава II центробежное литье

- •§ 1. Общие сведения

- •§ 2. Формы и машины

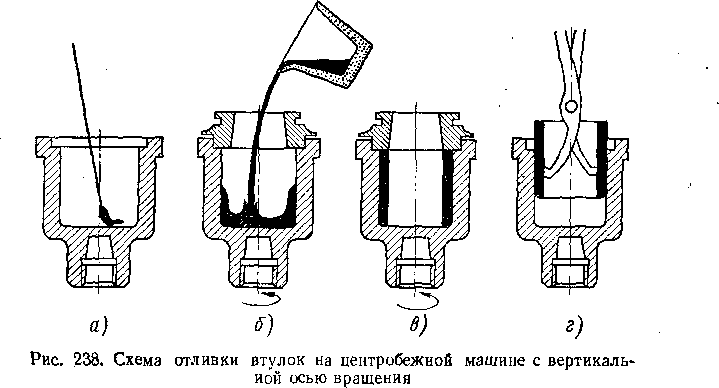

- •§ 3. Особенности центробежного литья втулок, колец, труб

- •Глава III литье под давлением

- •§ 1. Общие сведения

- •§ 2. Пресс-формы

- •§ 3. Машины

- •Рис, 251. Схема работы машины с холодной вертикальной камерой прессования

- •§ 4. Технологические режимы литья под давлением

- •Глава IV

- •§ 1. Общие сведения

- •§ 2. Изготовление моделей

- •3Фасонная планка; 4 — замок; 5 — оправка; 6 — крышка; 7 — сухарь; 8 — пластина; 9 — плнта

- •Готовления моделей

- •§ 3. Изготовление литейной формы

- •§ 4. Плавка и заливка металла в формы.

- •Глава V литье в оболочковые формы

- •§ 1. Общие сведения

- •§ 2. Изготовление оболочковых форм и стержней

- •§ 3. Сборка и заливка форм. Выбивка отливок

- •Глава VI различные виды литья

- •§ 1. Непрерывное литье

- •Рис» 277. Схема установки для непрерывной разливки стали

- •§ 2. Отбеленное литье

- •§ 3. Литье выжиманием

- •§ 4. Штамповка жидких сплавов

- •§ 5. Отделка, контроль и хранение стержней. . . . 166

- •§ 6. Сушка стержней и форм 170

- •Глава VII. Сборка и нагрузка форм 177

- •§ 1. Сборка форм .177

- •§ 2. Крепление опок и расчет груза 179

- •Глава VIII. Проектирование литейной технологии 181

- •§ 1. Конструирование отливки 181

- •§ 2. Проектирование технологии формовки 184

- •Глава IX. Технико-экономическая эффективость литейного производства 192

- •§ 1. Технико-экономические показатели • 192

- •§ 2. Экономичность технологического процесса изготовления отливок 194

- •§ 3. Пути повышения экономической эффективности литейной технологии 199

- •Глава I. Взаимодействие формы с металлом 201

- •§ 1. Газы в отливках 201

- •§ 2. Тепловое воздействие металла на форму 206

- •§ 3. Кристаллизация сплавов в форме 210

- •§ 4. Внутренние напряжения в отливках 214

- •Глава II. Литейные свойства сплавов 218

- •§ 1. Жидкотекучёсть : 218

- •§ 2. Усадка 220

- •§ 3. Ликвация 227 Раздел третий производство отливок из серого чугуна

- •Глава I. Серые чугун ы . 229

- •§ 1. Общие сведения , 229

- •§ 3. Классификация чугунов 236

- •§ 4. Механические свойства чугуна для отливок 239

- •§ 5. Модифицирование серого чугуна . .' ' 240

- •§ 6. Высокопрочные чугуны . 241

- •§ 7. Легированные чугуны 241

- •Глава II. Шихтовые материалы и шихтовка 247

- •§ 1. Металлическая шихта 247

- •§ 2. Топливо 254

- •§ 3. Флюсы 2е6

- •§ 4. Расчет шихты . 258

- •Глава III. Плавка чугуна в вагранке 266

- •§ 1. Общие сведения 266

- •§ 2. Металлургические основы плавки в вагранке 273

- •§ 3. Интенсификация процесса плавки в вагранке 279

- •§ 4. Нарушения хода работы вагранки 283

- •§ 5. Контроль плавки 284

- •Глава IV. Плавка чугуна в пламенных и электрических печах 290

- •§ 1. Плавка в пламенных печах 290

- •§ 2. Плавка в электроду говых печах 293

- •§ 3. Плавка в индукционных тигельных печах . 297

- •§ 4. Плавка в индукционных канальных печах 301

- •Глава V. Заливка, выбивка, обрубка и приемка отливок из серого чугуиа 303

- •§ I. Заливка форм 303

- •§ 2. Охлаждение отливок и выбивка их из формы 307

- •§ 3. Очистка отливок 310

- •§ 4. Обрубка и зачистка отливок 317

- •§ 5. Термообработка чугунных отливок' 319

- •Глава VI. Брак отливок и меры его устранении 321

- •§ 1. Общие сведения 321 г

- •§ 2. Причины и меры предупреждения дефектов • . . 321

- •§ 3. Контроль качества отливок 326

- •§ 4. Способы исправления дефектов отливок 329 Раздел четвертый производство отливок из ковкого чугуна

- •Глава I. Особенности технологии формовки и плавки ковкого чугуна 332

- •§ 1. Общие сведения 332

- •§ 2. Особенности технологии формовки . . . • 334

- •§ 3. Плавка белого чугуна 336

- •§ 4. Очистка отливок 341

- •Глава II. Процесс отжига отливок 342

- •§ 1. Общие сведения 342

- •§ 2. Интенсификация процесса отжига ковкого чугуна . 347

- •Производство отливок из стали

- •Раздел шестой производство отливок из цветных сплавов

- •Раздел седьмой специальные способы литья

неудовлетворительные механические свойства.

§ 2. Причины и меры предупреждения дефектов

Несоответствие размеров отливки чертежу может явиться следствием неправильно назначенной усадки при разработке модельного комплекта, а также неточной сборки формы. Этот дефект может быть устранен доводкой модельного комплекта, повышением точности сборки формы.

Несоответствие массы отлнвки заданной по чертежу возникает- также чаще всего по тем же причинам, Что и несоответствие размеров. Кроме этого, увеличение массы возможно также и вследствие деформации формы при заливке ее жидким металлом.

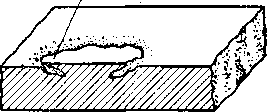

Спай (рис. 202) и недолив (рис. 203) в отливках образуются от неслившихся потоков металла, потерявших жидкотекучесть и затвердевших до заполнения всей формы. Такие потоки получаются ПРИ заливке формы холодным металлом через питатели малого сечения, при чрезмерно влажной формовочной смеси (в тонкостенных отливках) или большом количестве каменноугольной пыли _в формовочной смеси.

Заливы на отливке возникают обычно по разъему формы вследствие изношенности опок, их коробления, а также из-за недостаточного крепления формы.

11 Титов

321

Перекос

в отливках образуется при небрежной

сборке формы в результате смещения

полуформы или неправильной центровке

Рис.

202. Спай в отливке

опок,

из-за износа втулок и штырей, несоответствия

знаковых частей стержня на модели и в

стержневом ящике. Отливка получается

со смещенными частями.

S*jTri,','

Рис.

203. Недолив в отливке

Пригар

(см. рис. 150) —прочное соединение

поверхности отливки с формовочной или

стержневой смесью, образуется вследствие

недостаточной

огнеупорности формовочных материалов,

их за со-

322

„юности

вредными примесями, плохого качества

литейных красок,

Ужимины — узкие и длинные вмятины в отливке, прикрытые слоем металла, отделенного от тела отливки прослойкой формовоч- ного материала. Ужимины образуются обычно на плоских больших поверхностях отливок, особенно при сильном уплотнении сырых форм. Ужимины (рис. 204) появляются вследствие теплового воздей- ствия жидкого металла на стенки формы, в результате чего поверх- ностные слои формы разогреваются и деформируются, образуя в отливке вмятину. Иногда деформации поверхностного слоя формы настолько велики, что поверхностная корочка формы отслаивается,

появляется трещина, в которую по- падает жидкий металл.

С целью устранения ужимин сле- дует не переуплотнять форму, зали- вать ее металлом с нормальной тем- пературой, увеличивать скорость за- ливки, применять специальные фор- мовочные краски, позволяющие ис-

ключить появление трещин в форме Рис. 204. Ужимина на поверх- и ее деформацию при прогреве метал- ности отливки

лом. Ужимины можно устранять нанесением рисок (в виде сетки пересекающихся линий) на поверхность формы ланцетом или выполнением специальных противоужим- ных ребер на модели. Риски уменьшают деформацию поверхности формы, препятствуют ее сжатию и отслаиванию.

Горячие трещины возникают в отливках при высокой температуре заливаемого металла, повышенной усадке отливки, неправильной конструкции литниковой системы и прибылей, при плохой податливости стержня и формы, неправильной конструкции отливок, неравномерном охлаждении, вызывающем внутренние напряжения в отливке, а также при отклонениях химического состава металла от заданного. Горячие трещины имеют темную окисленную поверхность, тогда как холодные трещины, образующиеся при более низких температурах металла, имеют светлую металлическую неокисленную поверхность.

Холодные трещины могут быть следствием как неравномерной усадки отдельных частей отливки, так и просто механических повреждений при выбивке и очистке. С целью устранения холодных трещин необходимо обеспечивать равномерное охлаждение отливки в тонких и утолщенных местах.

Газовые раковины — пустоты в теле отливки, имеющие чистую и гладкую поверхность. Они бывают открытые (наружные) или закрытые (внутренние) и возникают при чрезмерной влажности и недостаточной газопроницаемости формовочной смеси, недостаточной вентиляции формы и стержня или неправильном ее' устройстве, низкой температуре заливаемого металла, плохой просушен- ности формы и стержня, высоко^ содержании серы в металле и др.

Ужимина

11»

323

Устранение

этих причин снижает возможность

образования газовых раковин.

Рис.

205. Наружная газовая раковина в отливке

На

рис. 205 показаны наружные раковины,

образовавшиеся от

чрезмерной

влажности формовочной смеси, а на рис.

147 — вну-

тренние

газовые раковины,

вскрытые

после механической

обработки.

Рис.

206. Брак отливки из-за обвала формы

Рис.

207. Песочные раковины в отливке

Обвал

формы происходит в основном в результате

слабого уплотнения формы, недостаточной

прочности формовочной смеси, а

также от

неисправностей формовочного оборудования

и сильных толчков

и

ударов по опоке во время сборки формы.

На рис. 206 приведен характерный брак

отливки, который получился в результате

обвала

формы.

324

Песочные

раковины (рис. 207) возникают вследствие

низкой прочности и влажности формовочной

смеси, недостаточной поверхностной

прочности стержня, слабого уплотнения

и плохой продувки

формы

сжатым воздухом перед ее сборкой; кроме

того, отдельные

комочки

и песчинки смываются струей металла

во время

заливки и заносятся

в

отливку.

Этот

брак

можно устранить нормальным

уплотнением

формы, тщательной ее продувкой в

процессе

сборки

и

тщательной отделкой литниковой воронки;

не следует, допускать длительного

выстаивания формы перед заливкой.

Шлаковые

включения могут быть расположены внутри

отливки или на ее поверхности. Шлаковые

раковины (включения) всегда полностью

или частично заполнены шлаком, попадающим

в отливку во время заливки металла в

форму. Они образуются вследствие

Рис.

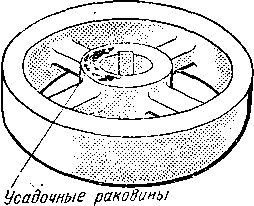

208. Отливки с усадочными раковинами и

пористостью

недостаточно

тщательной очистки шлака с поверхности

металла, перед заливкой его в форму,

низкой огнеупорности футеровки ковшей

и неправильной конструкции литниковой

системы.

Усадочные

раковины возникают вследствие

недостаточного питания отливки

металлом в местах скопления последнего,

неправильной конструкции отливок,

неправильной установки литников и

прибылей, заливки чрезмерно горячим

металлом, а также повышенной усадки

металла. Усадочные раковины отличаются

неправильной формой и изрытой

шероховатой поверхностью, большей

частью окисленной (рис. 208, а).;

Рыхлота

и усадочная пористость в отливках

образуются из-за недостаточного питания

отливки жидким металлом в процессе

кристаллизации (рис. 208, б),

а также в утолщенных местах отливки.

Для устранения местной рыхлоты

рекомендуют в соответствующих Утолщенных

местах отливки ставить холодильники,

изменять конструкцию отливки, т. е.

выравнивать стенки от тонкой ее части

к

толстой. ’

Газовые

раковины появляются в результате

захвата металлом в°здуха

при образовании завихрений в случае

неправильной литниковой системы.

Причинами появления газовых раковин

могут

быть

недостаточная вентиляция формы, большая

газонасыщенность сплава и недостаточная

газопроницаемость песчаных стержней.

Несоответствие

химического состава металла отливок

заданному может произойти вследствие

неправильного взвешивания шихтовых

материалов, смешивания различных сортов

материалов, неправильного ведения

процесса плавки. Чтобы устранить брак

по химическому составу, необходимо

контролировать исходные шихтовые

материалы, поступающие на шихтовый

двор, строго соблюдать порядок их

взвешивания, следить за ходом плавки,

т. е. контролировать количество

подаваемого воздуха, давление дутья,

количество загружаемого топлива,

состав колошниковых газов и т. д.

Несоответствие

(ухудшение) механических свойств отливок

заданным является обычно следствием

несоответствия химического состава и

структуры металла заданным. •

Контроль

отливок

начинают

с внешнего осмотра

в

два этапа: предварительно до очистки

и отжига, а затем после окончательной

очистки.

Химический

состав отливок определяют в цеховой

экспресс- лаборатории или заводской

лаборатории методами химического или

спектрального анализов. Пробой на

химический и спектральный анализ служит

обычно прилитый к отливкам образец или

образец для механических испытаний.

При

спектральном анализе между электродом

и поверхностью отливки образуется

искра или электрическая дуга, свет от

которой разлагается оптической призмой

на цветной-спектр, характеризующий

химический состав металла. Этот способ

основан на сопоставлении спектра

исследуемого металла со спектром

эталона. Сравнивая интенсивность

линий, -характеризующих содержание

того или иного элемента в спектрах

эталона и исследуемого образца, судят

о содержании этого элемента в отливке.

Основное преимущество спектрального

анализа заключается в быстроте

определения на спектральном приборе

содержания марганца, хрома, никеля,

кремния.

Геометрические

размеры отливок контролируют с помощью

шаблона,

специальных приспособлений и в отдельных

случаях по разметке на плите. Отклонения

в размерах не должны превышать

допускаемых.

При

контроле механических свойств отливки

из серого чугуна

проверяют

на изгиб, растяжение, стрелу прогиба,

твердость и иногда на сжатие. Для

испытаний отливают специальные образцы.

Отливки из ковкого чугуна испытывают

на растяжение, удлинение, твердость и

в некоторых случаях на ударную вязкость,

отливки из стали — по выточенным из

заготовки образцам — на растяжение,

удлинение, сжатие и твердость, отливки

из цветных сплавов на растяжение,

удлинение и твердость.

326

Л§ 3. Контроль качества отливок

Структуру

металла отливок устанавливают при

рассмотрении специально

приготовленных

образцов-шлифов невооруженным глазом

(макроскопический анализ) по излому

специальных технологических

образцов

или под металлографическим микроскопом

при увеличении

в

100—500

раз.

Дефекты

в отливках (трещины, раковины, рыхлоты)

можно обнаружить

магнитным

способом, просвечиванием рентгеновскими

и

гамма-лучами и испытаниями на

герметичность.

Рис.

209. Схема .просвечивания отливки

рентгенов- - сними лучами

Магнитный

способ испытания

основан на том, что предварительно

намагниченную испытуемую отливку

помещают между полюсами, электромагнита

или в магнитном поле соленоида, по

второму пропускают ток. Если такую

катушку передвигать вдоль намагниченной

отливки, то при встрече ее с каким-либо

дефектом изменяется направление

магнитного потока и в витках катушки

в°зникает

э. д. с. индукции, величина которой

измеряется показаниями гальванометра.

При

другом

магнитном способе обнаружения дефектов

намагни- енную

отливку покрывают сухим порошком (метод

порошка) или

327

смачивают

жидкой магнитной эмульсией (метод

эмульсии). Мелкие

отливки

иногда помещают в ванну с магнитной

эмульсией. Нанесен-

ный

на поверхность отливки порошок собирается

в месте располо-

жения

скрытого дефекта и выявляет, таким

образом, его границы.

Контроль

отливок рентгеновскими

лучами

производят при

помощи

специальных рентгеновских установок

(рис. 209). Рентгенов-

ская

трубка представляет собой стеклянный

сосуд, из которого

выкачан

воздух до разрежения Ю'6—10

7

мм рт. ст. К электродам

1

и 2

присоединяют источник высокого

напряжения (100—220 кВ).

Трансформатор

3

накала катода разогревает его, и под

действием

электрического

поля электроны с катода

устремляются

к аноду и создают коле-

бания

электронов во внутренних элек-

тронных

оболочках атомов металла ано-

да.

В результате этих колебаний возни-

кают

короткие электрические волны,

называемые

рентгеновскими лучами.

Рентгеновские

лучи с анода направ-

ляются

на отливку 4.

Внутренние де-

фекты

5

(трещины, раковины, рыхлоты)

уменьшают

фактическую толщину тела

отливки

(h>h1Jrh2),

через

которую

проходят

рентгеновские лучи, поэтому

и

поглощение их разными частями от-

ливки

различно. Там, где лучи прохо-

Рис.

210. Схема просвечива- дят

через раковину или трещину, по-

ния

отливки гамма-лучами глощаемость

их отливкой будет меньше,

поэтому

на фотопластинке 6

местонахождение раковины, рыхлоты

или трещины выявится пятном, повторяющим

очертания дефекта.

Рентгеновские

лучи вредно действуют на 'организм

человека, поэтому при их применении

необходимо строго соблюдать правила

техники безопасности.

Просвечивание

гамма-лучами

позволяет обнаруживать внутренние

дефекты

в отливках со стенками толщиной 15 мм.

Гамма-лучи

образуются

при излучении радиоактивных изотопов.

Наиболее распространены для

просвечивания

отливок установки с радиоактивными

изотопами Со60.

Однако Со60

обеспечивает качественные

снимки

только при контроле отливок толщиной

более 30 мм.

На

рис.

210

показана

схема просвечивания отливки гамма-

лучами. Ампула 1

с источником гамма-лучей находится в

защитном контейнере 2.

Исследуемую отливку 3

помещают над фотопластинкой 4.

Гамма-лучи проходят через тело отливки

и встречают на своем пути внутренний

дефект 6.

Интенсивность гамма-лучей буде1,

больше в месте дефекта, так как здесь

они встречают меньшее

сопротивление

среды. Поэтому на фотопленке 4

против дефекта

о

появится

более темный отпечаток 5

по сравнению с остальной

поверхностью

фотопленки.

Контроль

отливок на герметичность производят

гидравлическим испытанием,

при

котором отверстия полости отливки

закрывают. 0

качестве жидкости применяют воду.

Давление при гидравли-; ческом

испытании

назначают в зависимости от условий

работы детали. Наружная поверхность

отливки должна быть сухой, иначе

обнаружить

следы

течи невозможно.

При

пневмоиспытании поверхность отливки

покрывают мыльным раствором,

в случае

течи на поверхности отливок появляются

пузыри.

Незначительные

дефекты на неответственных поверхностях

отливки

могут

быть исправлены. Основными способами

исправления дефектов

в

чугунных отливках являются электросварка,

металлиза-' ция, газовая сварка,

декоративное исправление замазками,

пропитка

различными

составами и

механическая

заделка.

Холодной

сваркой исправляют дефекты чугунных

отливок элек- тродуговым способом

стальными, медными или железными

электродами, медными с железной

оболочкой, медноникелевыми, а также

специальными электродами. Дефектные

места, подлежащие заварке, разделывают

пневматическими зубилами или высверливают.

Правильно разделанная под заварку

раковина должна иметь чашеобразную

форму с отлогими стенками под углом

35—40° и с открытым дном. Трещины следует

вырубать на всю глубину.

По

сравнению со сталью чугун обладает

худшей свариваемостью. Значительная

хрупкость, повышенная чувствительность

к скорости охлаждения, резкий переход

от твердого состояния к жидкому и

наоборот осложняют процесс сварки

чугуна. Ввиду неравномерности

нагрева, имеющего место при сварке,

особенно холодной, завариваемое место

получается неоднородным по структуре.

При некачественной сварке в отливке

возможно образование трещин и других

дефектов в сварном шве и основном

металле.

Сваркой

с подогревом чугунными электродами

исправляют дефекты, расположенные на

обрабатываемых поверхностях чугунной

отливки (раковины больших размеров,

сквозные отверстия и трещины). При этом

обеспечивается однородность наплавленного

чугуна с основным. Отливки перед заваркой

нагревают до 600— 650° С (темно-красный

цвет). Крупные отливки нагревают в

особых ямах, вырытых в почве. Дно таких

ям засыпают горящим углем, а

на него укладывают исправляемую отливку.

Отливки нагревают °чень медленно — в

течение 14—15 ч. Температура нагрева

отливки определяется с помощью

контактной термопары. После заварки

исправленное

место засыпают раскаленным коксом.

Отливка Должна охлаждаться медленно,

чтобы место заварки не отбеливалось.

Металлизацию

применяют после заварки для устранения

пористости в отливках из серого

чугуна. Для металлизации место за- ВаРки

зачищают, слой металла (0,3—0,8

мм) наносят специальным

329§ 4. Способы исправления дефектов отливок

аппаратом

— металлизатором,

толщина слоя за один проход

0,03 мм. —

Сущность

процесса металлизации состоит в том,

что мелкие капли металла, расплавленные

электрической дугой, выдуваются сжатым

воздухом и наносятся на место отливки,

требующее исправления.

Газовую

сварку с общим подогревом отливок

используют для отливок из серого чугуна,

имеющих сложную конфигурацию и резкие

переходы от тонкой к толстой части.

Этот способ заварки гарантирует высокую

прочность и плотность сварного

соединения, а также однородность

химического состава и механических

свойств основного и наплавленного

чугуна. Отливка нагревается перед

заваркой до 700° С

для

предупреждения появления трещин,

напряжений и образования отбела в

металле отливки.

В

качестве присадочного материала

применяют чугунные стержни диаметром

5—6

мм и длиной 350—450 мм. Поверхность стержней

чцолжна быть чистой и плотной, не иметь

раковин и шлаковых включений.

Присадочный материал и места заварки

нагревают кисло- родно-ацетиленовым

пламенем или другим газом (водородом,

парами бензина, керосина и др.). Отжиг

отливок после заварки для снятия

напряжений производят при 450—500° С.

Декоративное

исправление чугунных отливок замазками

применяют главным образом для

улучшения внешнего вида отливки в

местах, не подвергающихся механической

обработке. Замазки должны обладать

хорошей плотностью и сцеплением с

металлом. Замазка при обстукивании

молотком не должна отскакивать от

отливки и растворяться в керосине,

масле и эмульсиях. После разделки

дефектное место на поверхности отливки

заполняют замазкой, образующей плотный

слой, который зачищают абразивом.

Для приготовления замазок применяют

эпоксидные смолы марок ЭД-5 и ЭД-6.

После затвердевания замазку зачищают,

а затем отливки поступают на механическую

обработку. Затвердевшая замазка

представляет собой массу высокой

прочности, которая хорошо обрабатывается

на металлорежущих станках и Поддается

шлифованию.

Для

повышения герметичности чугунные

отливки пропитывают

раствором

нашатыря, хлорного железа с железным

суриком и натриевой селитрой, раствором

углекислой серы под давлением-

4—5

кгс/см2

и

бакелитовым

лаком под давлением 10—30

кгс/см*.

Наиболее распространена пропитка

бакелитовым лаком, который после нагрева

до 200°

С и

медленного охлаждения становится

непроницаем

для воды, бензина и

масла.

Отливки высушивают на воздухе в течение

2—3

ч.

При

заварке бронзовых отливок в качестве

присадочного материала применяют

бронзовый пруток, в который вводят в

качестве раскислителей

алюминий, фосфор и марганец. В качестве

флюса применяют 68%

буры, 10%

борной кислоты, 2%

древесного угля

и

20% поваренной соли. Дефекты в

бронзовых

отливках заваривают

330

газовой

горелкой. После заварки бронзовые

отливки для улучшения структуры

нагревают до 550—600° С с последующим

быстрым охлаждением. . ■

При

заварке алюминиевых отливок необходимо

применять восстановительное пламя,

так как алюминий сильно окисляется.

Для уменьшения

окисления

и

растворения

образовавшегося тугоплавкого

окисла

применяют флюсы следующего состава:

15% LiCl;

7%

KF;

3%

Na2S04;

30%

NaCl

и

45% КС1.

Перед

заваркой алюминиевые отливки необходимо

нагреть до 400° С для уменьшения в них

внутренних напряжений. Алюминиевые

прутки (99% А1 или 92% А1 и 8%

Си) являются присадочным материалом.

Для устранения внутренних напряжений

алюминиевые отливки после заварки

нагревают до 350° С.

М арка чугуна |

Временное сопротивление раз- рыву, кгс/мм2 |

Относительное удлинение, % |

НВ \ |

КЧ 30-6 |

30 |

6 |

163 |

КЧ 33-8 |

33 |

8 |

163 |

КЧ 35-10 |

35 |

10 |

163 |

КЧ 37-12 |

37 |

12 |

163 |

КЧ 45-6 |

45 |

6 |

241 |

КЧ 50-4 |

50 ' |

4 |

^241 |

КЧ 56-4 |

56 |

4 |

269 |

КЧ 60-3 |

, «0 |

3 |

269 |

КЧ 63-2 |

63 |

2 |

269 |

Ковкий

чугун как конструкционный материал

широко приме-

няют

в автомобильном, транспортном и

сельскохозяйственном ма-

шиностроении.

Он представляет собой отожженный белый

чугун

После

отжига твердость отливок

уменьшается,

пластичность и об-

рабатываемость

резанием улуч

шаются-

В процессе отжига про

исходит

графитизация белого чу

гуна

— образование углерода от

жига

компактной формы, благо

даря

чему улучшаются механиче

скиесвойства

чугуна Посравне

нию

с серым чугуном ковкий чу-

гун

имеет высокие механические

свойства

(табл. 52), большое

относительное

удлинение. По-

этому

в ряде случаев выгоднее

изготовлять

фасонные тонкостен-

ные

отливки из ковкого чугуна,

чем

из стали. Однако недостат-

ком

ковкого чугуна являетсй

длительный

цикл его отжига.

Применяют

два вида ковкого чугуна: ферритный, иди

черносердечный, и перлитный, или

белосердечный.

Ферритный

{черносердечный) ковкий чугун. Этот

чугун имеет бархатистый излом и

тонкую

наружную светлую кайму. Микроструктура

отожженного черносердечного ковкого

чугуна состоит

из

углерода отжига в виде компактных

звездчатых и паукообразных

образований и

феррита.

Механические

свойства ферритного 'ковкого чугуна:

предел

прочности

при растяжении 30—37 кгс/мм2,

относительное удлинение

6—12%,

НВ

149—163.

332

г

В

ферритном ковком чугуне допускается

содержание 10—15% перлита. Такой чугун

обладает большим сопротивлением удару,

применяется обычно для деталей,

подвергающихся динамической нагрузке.

Перлитный

ковкий чугун. Ковкий

чугун, в котором основная металлическая

масса состоит из перлита и углерода

отжига, называется перлитным ковким

чугуном. Его получают в результате

термической обработки по специальным

режимам белого чугуна или

ферритного ковкого чугуна, а также

легированием чугуна присадками

карбидообразующих элементов.

В

зависимости от состава исходного белого

чугуна и

режима

термической обработки прочность при

растяжении может колебаться от 50 до

70 кгс/мм2,

а относительное удлинение от 2 до 5%.

Перлитные

ковкие чугуны делятся на перлитно-ферритные

и перлитные. Кроме этого, различаются

чугуны с пластинчатым, сорбитообразным

и зернистым перлитом.

Сфероидизированный

ковкий чугун. Структура

сфероидизиро- ванного перлитного

ковкого чугуна отличается от структуры

обычного перлитного ковкого чугуна

наличием глобулей цементита, равномерно

распределенных в ферритном поле. Размеры

и количество этих глобулей зависят

от первоначальной структуры и условий

процесса сфероидизации.

Для

получения сфероидизированного перлитного

ковкого чугуна применяют белый чугун

с повышенным содержанием марганца (до

0,7—1,2%) и специальный режим отжига.

Особенностью процесса отжига является

длительная выдержка при температуре

ниже критической (690—670° С) для

сфероидизации пластинчатого перлита.

В зависимости от содержания марганца,

температуры и продолжительности

выдержки получается чугун с различными

свойствами: предел прочности при

растяжении 48—70 кгс/мм2,

относительное удлинение 6—12%,

НВ

179—22-0.

Перлитные

чугуны применяют для отливок, работающих

главным образом на износ.

Литейные

свойства ковкого чугуна.

При

производстве отливок из ковкого чугуна

необходимо учитывать его свойства.

Белый чугун, из которого получается

ковкий чугун, по сравнению с серым

чугуном содержит значительно меньше

кремния и углерода, обладает меньшей

жидкотекучестью, большей усадкой

(1,6—1,9%), большей склонностью к образованию

горячих и холодных трещин. При

затвердевании в отливках возникают

значительные внутренние напряжения.

Литейные свойства ковкого чугуна

обусловливают и особенности получения

из него отливок: в утолщенных местах

отливок необходимо ставить питающие

бобышки и холодильники для ликвидации

усадочных раковин и рыхлот. В процессе

отжига большинство отливок коробится

и после очистки и обрубки нуждается в

правке на прессах в специальных штампах.

Отливки из ковкого чугуна подвергаются

двойной очистке — до и после отжига.

333§ 1. Общие сведения

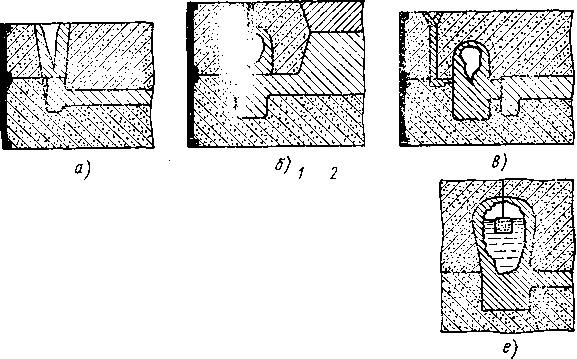

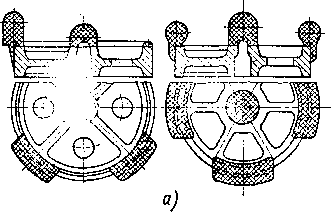

Формы

для отливок из ковкого чугуна изготовляют

в основном на формовочных машинах и

трлько небольшое число (для опытных

образцов машин и ремонтных деталей)

вручную. Температура заливки ковкого

чугуна (1390—1430° С) выше, чем серого

чугуна, поэтому формовочные и стержневые

смеси должны обладать большей

огнеупорностью, газопроницаемостью и

податливостью. Формовочные и

стержневые смеси должны содержать

большое количество свежих кварцевых

песков. В наполнительную смесь вводят

до 10—12%

свежих материалов и добавок для

сохранения ее физико-механических

свойств.

А

А

Формы

для мелких отливок изготовляют из

единой смеси, а для более крупных отливок

— из наполнительной и облицовочной

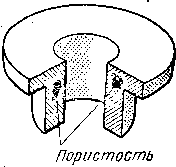

смесей. Вследствие большой усадки

белого чугуна в отливках образуется

много усадочных раковин и рыхлот. С

целью устранения усадочных раковин и

рыхлот белый чугун подводят, в отличие

от серого чугуна, к толстым местам

отливки и устанавливают в этих

местах

питающие

бобышки,

застывающие после затвердевания

отливки. 'Питающая бобышка выполняет

роль прибыли. Она имеет цилиндрическую

или слегка коническую форму, металл в

ней должен охлаждаться медленно. Около

х/3

высоты бобышки находится в нижней

опоке.

Бобышку

следует устанавливать возможно ближе

к питаемому месту отливки и соединять

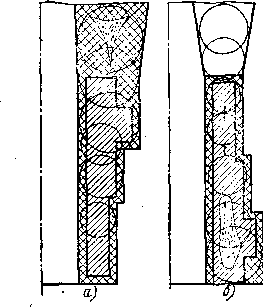

с ней коротким и достаточно широким§ 2. Особенности технологии формовки

каналом-шейкой.

При

длинной и

узкой

шейке белый чугун преждевременно

застывает

и

питание

прекращается. Шейка должна иметь пережим

для легкого отделения бобышек от

отливки. Сечение шейки в

пережиме

рекомендуется делать около 65—75% сечения

тела отливки

в

питаемом месте. Расстояние от пережима

до

тела отливки

обычно

составляет

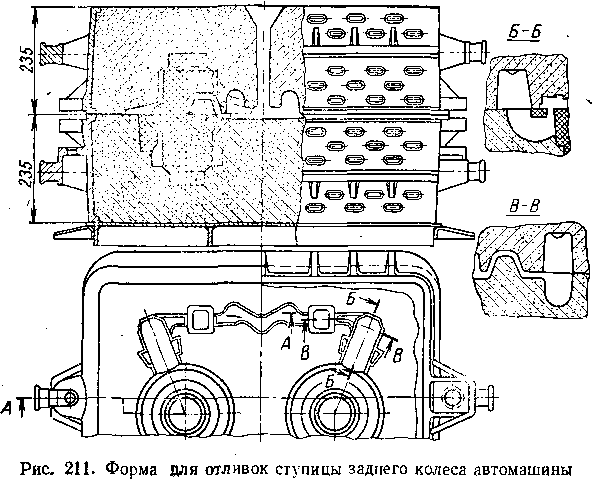

не более 3 мм. Форма для отливки ступицы

заднего колеса автомашины из чугуна

КЧ 35-10 приведена на рис. 2II.

С

целью устранения рыхлот и трещин в

отливках в утолщенных местах устанавливают

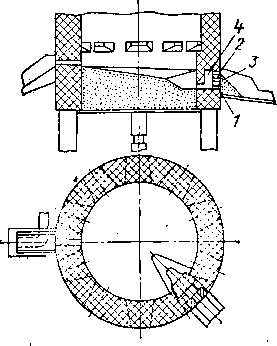

при формовке холодильники для ускорения

Ч,см3 Л, мм f,CM2

380

300

ZZ0

ЦО

60

О

4 8 12 Цкг

О 4 8 12 Q,Kt

Рис.

212. Диаграмма для расчета размеров

усадочного питателя: V

и D

—

объем

охлаждения

утолщенных мест отливши. Благодаря

этому выравнивается скорость

охлаждения отливки и уменьшается

вероятность возникновения трещин и

рыхлот. С этой же целью в отливках

выравнивают толщину стенок; в сечениях

отливки, где возможно образование

усадочных трещин, делают ложные усадочные

ребра- «усы», удаляемые при обрубке.

Отливки, имеющие резкие переходы от

тонкой части к толстой, охлаждают в

форме до более низких температур. Для

этого удлиняют конвейеры или дополнительно

охлаждают отливки в коме формовочной

смеси на пластинчатом транспортере

при подаче их в очистное отделение или

помещают горячие отливки в специальные

колодцы, где они медленно охлаждаются.

При

расчете литниковой системы для отливок

из ковкого чугуна скорость заливки

принимается меньшей, чем для серого

чугуна,

If

I

335И диаметр питателя; f — площадь сечения шейки

вследствие

меньшей жидкотекучести белого чугуна

и увеличенного сечения питателей.

Расчет литниковой системы можно

производить по формуле Дитерта, а

соотношение принимать

/,п^шл^ст=Ы!1,5, ,

т.

е. иное, чем для отливок из серого чугуна.

Такая литниковая система является

незаполненной и не может задерживать

шлак. Шлак при заливке белого чугуна в

форму задерживается фильтровальными

сетками, изготовленными из стержневой

смеси, установкой дроссельной

литниковой системы и другими способами.

Размеры усадочного питателя можно

рассчитывать по следующей методике,

рекомендуемой Б. В. Рабиновичем.

Определяем модуль охлаждения отливки:

т

^от

t р

»

где

V"0T

—

объем отливки; F

—

поверхность отливки.

Размеры

усадочного питателя можно определять

по графику, приведенному на рис. 212,

по известным значениям массы отливки

Q

и

модулю охлаждения L.

При

производстве высококачественного

ковкого чугуна необходимо выплавлять

чугун с низким содержанием углерода и

кремния,

^

определяющим структуру основной

металлической массы, количество и форму

графита. Особое влияние на механические

свойства чугуна оказывает содержание

углерода. В связи с этим при плавке

следует получать стабильный состав

чугуна с пониженным содержанием уг-'

лерода, наименьшей окисленностью и

возможно высоким перегревом

1500—1550°. Высокий перегрев необходим

для повышения жидкотекучести чугуна

и его модифицирования, так как в процессе

модифицирования чугун охлаждается.

Кроме того, при перегреве чугуна лучше

отделяются шлаковые включения и

измельчается графит, в результате

ускоряется процесс отжига и при заливке

газы лучше удаляются из отливки.

Белый

чугун плавят в вагранке, пламенный печи

и дуплекс-процессом вагранка +

электропечь, вагранка -f

пламенная

печь, вагранка + индукционная печь.

Плавка в вагранке является самым дешевым

и простым способом, но при этом не

обеспечивается устой-' чивое получение

ковкого чугуна, наиболее широко

употребляемых марок, так как в вагранке

трудно получить белый чугун с низким

содержанием углерода и высоким

перегревом.

Качественный

ковкий чугун с устойчивым низким

содержанием углерода, высоким перегревом

и, соответственно, хорошими механическими

свойствами можно получать дуплекс-процессом

вагранка + электропечь с кислой

футеровкой. Чугун плавят в вагранке,

затем,его переливают в электропечь, в

которой нагревают до 1500—

336-§ 3. Плавка белого чугуна

Расход кокса, % от метал- лозавалки |

Удельный расход воздуха, м8/ (м2*мин) |

||

100-120 |

140-160 |

180-200 |

|

9 |

1,3 |

1,1 |

0,9 |

10 |

1,4 |

1,2 |

1 |

12' |

1,5 |

1,3 |

1,1 |

15 |

1,7 |

-1,5 |

1,3 |

20 |

1,9 |

1,7 |

1,5. |

(16)

Величину

Сст

принимают по фактическим данным,

коэффициент К

—

в зависимости от расхода кокса и воздуха

(табл. 53). Коэффициент I

находят по формуле

l

— ah,

гдеа

— коэффициент, а= 1 при установке

копильника и а — 1,5 при вагранке без

копильника; h

—

высота горна, м.

337

Пример.

Состав шихты: 30% доменного чушкового

чугуна (3,7% С), 50% возврата собственного

производства (2,8%-С) и 20% стальных отходов

(0,04 % С).

В

горне вагранки науглероживание очень

незначительно, так как под набит почти

до уровня фурм. Расход кокса на рабочую

колошу составляет в среднем 12—14%,

удельный расход воздуха 100—110 м3/(м2-мин);

согласно табл. 53, К—

1,5, находим содержание углерода по

соотношению (16) с учетом формулы (15):

Сж.

ч

= 0,3 ■ 3,7 + 0,5 • 0,28 + 0,2 (0,04 + 1,6)

= 2,84%.

Для

упрощения расчета не учитываем углерод,

вводимый в шихту с ферросплавами. Для

получения в жидком чугуне 2,5—2,6% С

увеличивают в шихте количество стальных

отходов до 40% с содержанием 0,04% С,

доменного чушкового чугуна не.изменяют

и уменьшают до 30%. возврат собственного

производства с содержанием 2,8% С. Тогда

при расчете по формуле (15) получим в

жидком чугуне

Сж.

ч

= 0,3 -3,7 + 0,3 • 2,8 + 0,4 (0,04+1,52) = 2,57%.

На

ГАЗе после изменения конструкций

горновОй части вагранки и устройства

металлоприемника получают чугун со

стабильным содержанием углерода не

выше 2,7%. Высота горна от нижней кромки

фурм составляет 220—240 мм в результате

устройства набивного пода и металлоприемника

у металлической летки в виде усеченного

конуса. Под набивают, как обычно,

наполнительной формовочной смесью.

Металлоприемник получают заформовыванием

деревянного вкладыша. При загрузке

холостой колоши металлоприемник

заполняют крупным коксом. Для выпуска

чугуна из вагранки делают три летки

диаметрами: нижняя 40 мм, средняя 35 мм и

верхняя 30 мм. Первый чугун выпускают

из вагранки через нижнюю летку. После

того как пойдет достаточно разогретый

чугун, нижнюю летку заделывают и

открывают верхнюю, которая является

рабочей на все время плавки. Средняя

летка служит запасной на случай выхода

из строя нижней или верхней летки.

Для

отделения шлака внутри вагранки и

выпуска его отдельно от чугуна между

металлической леткой и внутренним

рядом футеровки вагранки сделан

вертикальный канал (от пода металлоприемника

до верхней металлической летки). Канал

сообщается с метал- лоприемником через

отверстие во внутреннем ряду футеровки

горна, расположенное на уровне пода

металлоприемника и нижней металлической

летки (рис. 213). Чугун выпускается

непрерывно в миксер-

В

процессе плавки необходимо следить за

количеством подаваемого

воздуха в вагранку. При завышенном

количестве воздуха чу- ,гун сильно

окисляется и в отливках образуются

трещины и недоливы- Количество подаваемого

в вагранку воздуха зависит от диаметра

вагранки

в поясе плавления. Например, для вагранки

диаметром

1550

мм необходимо подавать воздуха около

135 м3/мин

на 1 м сечения плавильного пояса.

Опускание

шихты в шахте вагранки более чем на

одну колошу

в

процессе плавки не допускается. При

остановках вагранки более

чем

на 30 мин следует делать пересыпку из

отборного кокса разме-

ром

40—100 мм. Шлак из вагранки необходимо

выпускать периоди-

чески

через

20

мин, не допуская ухода чугуна в шлаковую

летку

и

шлака в металлическую.

В

случае повышенного содержания серы в

чугуне (от 0,1 до

0,12%

и более) первые три-четыре колоши чугуна

следует под-

вергать

обессериванию кальцинированной содой.

Чугун после

обессеривания

содержит 0,06—0,08% S.

Для

выравнивания хими-

ческого

состава белого чугуна уста-

навливают

миксер между двумя

работающими

вагранками, их слив-

ные

желоба соединяют над миксе-

ром

в один желоб.

Дуплекс-процесс

вагранка+пла-

менная

печь. В вагранке распла-

вляют

чугун, в пламенной печи

его

перегревают и доводят до

заданного

состава. Вагранки сое-

диняют

с пламенными печами с

помощью

желобов, имеющих ук-

лон

20°. Чугун, стекающий, из ва-

гранки

в пламенную печь, проходит

шлакоотделительную

коробку, где

освобождается

от шлака. Чтобы

чугун

не науглероживался и не

насыщался

серой, расстояние от

подины

до нижней кромки фурм

должно

быть около 100

мм.

Перед

заливкой чугуна в пла-

менную

печь ее разогревают в те-

чение

2 ч до выпуска первого чугуна из вагранки.

Затем в печь

заливают

чугун, где он прогревается до заданной

температуры. При

доводке

чугуна по химическому составу в пламенную

печь для сни-

жения

содержания углерода добавляют стальной

лом, а при не-

достатке

углерода в шихту добавляют чушковый

чугун и уменьшают

стальной

лом. Недостаток кремния и марганца

восполняют добав-

кой

соответствующих ферросплавов.

После

доводки чугуна по составу и достижения

необходимой температуры чугун выпускают

из печи и во время выпуска модифицируют

алюминием (0,015%). Алюминий подают на дно

Ковша .перед заполнением его жидким

чугуном. Температура чугуна на Желобе

пламенной печи 1460—1480° С.

К

недостаткам такого дуплекс-процесса,

можно отнести большие потери теплоты

с отходящими газами, высокий угар

металла и частые капитальные ремонты

борова печи и отдельных ее

частей.

Рис.

213. Горновая часть вагранки для выплавки

низкоуглеродистого чугуна:

339

/, 2 И 3 — летки; 4 — вертикальный канал

1

Дуплекс-процесс

вагранка +

электропечь.

Для

получения отливок из высококачественного

ковкого чугуна на заводах применяют

дуплекс-процесс вагранка + электропечь.

Чугун выплавляется в вагранке без

подогрева дутья. Для получения из

вагранки чугуна содержащего 2,6—2,85% С,

0,8—1,1 % Si,

0,15—0,25%

Мп, до 0,1 % s|

0,12—0,17%

Р и до 0,06% Сг, применяют шихту из 17,6%

доменного чушкового чугуна, 34% возврата

собственного производства (литники,

брак, всплески), 42,1% стальных отходов и

5,3% доменного ферросилиция (с содержанием

18% Si).

Чугун

из вагранки поступает в миксер при

1370—1390° С, откуда ковшами емкостью 1,5 т

его передают в дуговую электропечь.

В

электропечи чугун доводят по химическому

составу и температуре. Чугун,

выпускаемый из электропечи, содержит

2,5—2,7% С 0,95—1,15% Si,

0,53—0,6%

Мп, до 0,12% S,

0,16—0,18%

Р и не более 0,06%о Сг. Для тонкостенных

и мелких отливок допускается содержание

до 1,25% Si

и

выше. Температура выпускаемого из

электропечи чугуна 1460—1500° С. Чугун

сначала подают в ковши емкостью 1

т, а затем разливают в раздаточные ковши

небольшой емкости.

В

электропечи для снижения содержания

углерода в чугуне и ' получения

необходимого количества кремния и

марганца добавляют на 1 т чугуна 25 кг

45%-ного ферросилиция, 25—30 кг 80%-ного

ферромарганца, 42—43 кг стальных обрезков,

1—1,5 кг железной руды (красного железняка).

Перед

заливкой в формы чугун в раздаточных

ковшах модифицируют с целью ускорения

процесса отжига чугуна в отжигательных

печах и улучшения его механических

свойств. В качестве модификаторов

применяют алюминий, висмут и бор.

Алюминий

вводят в виде кусков небольших размеров

в

количестве

не более 0,01—0,15% массы чугуна в разливочные

ковши в начале их заполнения или

непосредственно перед заполнением.

Содержание алюминия в чугуне не должно

превышать 0,15—0,02%, иначе в толстостенных

отливках может выделиться' пластинчатый

графит в виде черных пятен. Температура

чугуна при модифицировании должна быть

не ниже 1400—1500° С. Алю- •миний способствует

выделению графита, т. е. является графити-

затором.

Бор

влияет на графитизацию подобно алюминию

и способствует образованию графитных

субмикроскопических включений. Бор

вводят

в чугун в виде ферросиликоборала,

ферробора и борной кислоты в количестве

0,002—0,01 % массы чугуна. При толщине стенок

отливок

до 15 мм оптимальная добавка бора

составляет 0,003—0,005%- Механические

свойства чугуна при таком количестве

бора заметно

не

улучшаются, но процесс отжига ускоряется.

В

и

с м

у

т является антиграфитизатором, его

вводят в жидкий

чугун

для предотвращения выделения графита

при

затвердеваний чугуна.

Содержание в чугуне тысячных долей

процента висмута

почти

не влияет на

продолжительность

первой и второй стадий гра*

340

флтизации

при отжиге чугуна. Висмут сильно

переохлаждает чугун и способствует

надежному получению структуры белого

чугуна.

Висмут

является дорогостоящим элементом, угар

его составляет свыше

70% массы

присадки. По

этим

причинам висмут иногда заменяют,

например,

сурьмой, которая действует аналогично

висмуту, хорошо

растворяется

в чугуне и практически не окисляется.

При

модицифировании комплексным модификатором

(висмут-бор- алюминий) все составные

его части ссыпают в бумажный пакет или

брикетируют, а затем забрасывают в ковш

при его заполнении чугуном.

Дуплекс-процесс

вагранка + канальная индукционная печь.

В

литейном цехе ковкого чугуна ЗИЛа для

плавки белого чугуна применяют

дуплекс-процесс вагранка + канальная

индукционная печь. Чугун, выплавляемый

в вагранке, имеет следующий состав:

2,75—2,86% С, 0,95—1,3% Si,

0,25—0,4%

Мп, до 0,16—0,2% S,

до

0,15—0,16% Р и до 0,05—0,06% Сг. Температура

чугуна при выпуске из вагранки 1380—1400°

С. Чугун из вагранки подают в ковшах в

канальную индукционную печь промышленной

частоты.

Присадка

в канальную индукционную печь

ферросплавов, железной руды, стального

лома и других добавок для доводки

химического состава чугуна запрещается.

Запрещается также присадка

вышеперечисленных добавок в сифон

для слива в печь. В случае необходимости

ферросплавы вводят по ходу плавки в

горячий ковш, наполняющийся чугуном

из вагранки или копильника. После

растворения присадок и удаления

шлака чугун заливают в канальную печь.

При этом нельзя допускать попадания

шлака в печь. Шлак необходимо скачивать

с каждого ковша непосредственно над

приямком у вагранки, сразу же после

его заполнения из миксера. В случае

образования слоя шлака в печи, начинающего

затягивать «зеркало» чугуна в зоне

видимости через шлаковое окно, его

необходимо скачивать при наполненной

не менее чем на 50% печи.

Чугун

после доведения по составу и достижения

температуры не свыше 1500° С выпускается

из электропечи в раздаточные ковши.

При заполнении х/а

ковша чугуном на струю чугуна подают

пакет, с комплексным модификатором

(алюминий + висмут + борная кислота).

Применение

канальных печей в дуплекс-процессе с

вагранкой дает возможность получать

чугун однородного состава и устранить

переотжиг ковкого чугуна.

Отливки

из ковкого чугуна подвергают двойной

очистке — до отжига и после. Очистку

отливок из белого чугуна до отжига

производят с целью выявления бракованных

отливок, а также Для отделения формовочной

смеси заливов, заусенцев от поверхности

отливки, которые после отжига трудно

удалять. Литники и прибыли удаляются

легко, их отбивают молотками или кувалдой§ 4. Очистка отливок

вручную.

Эту операцию выполняют аккуратно из-за

хрупкости отливок. Дальнейшие

операции очистки отливок такие же, что

и при очистке обычных чугунных отливок.

Отливки

после отжига очищают от окалины и

формовочной смеси. Остатки литников и

прибылей удаляются на специальных

прессах, пневматическими молотками и

на зачистных автоматах. Правка отливок

из ковкого чугуна производится после

отжига, очистки и удаления остатков

литников и выпоров-, отливки, засыпанные

перед отжигом песком, имеют небольшое

коробление, и поэтому их или вовсе не

правят, или производят незначительную

правку. При отжиге без засыпки песком

отливки коробятся значительно, и почти

100%

отливок приходится править в специальных

штампах на прессах. Для этой цели

применяют фрикционные и гидравлические

прессы. В поточно-массовом производстве

в автомобильной промышленности

распространены фрикционные прессы

ФА123 и ФА125 ' усилием 100 и 180 тс. Гидравлические

прессы применяют главным , образом для

правки отливок сложной конфигурации

и больших габаритных размеров. В

настоящее время широко применяют прессы

П457 усилием 200 тс.

•

Отливки

из белого чугуна после очистки подвергают

отжигу в

печах

периодического и непрерывного действия,

отапливаемых газом, мазутом или в

электропечах. В процессе отжига

происходит графитизация чугуна —

образование углерода отжига округлой

формы.

Белый

чугун отжигают либо до полной графитизации,

либо до графитизации с одновременным

обезуглероживанием. При полной

графитизации получается ферритный

ковкий чугун или черносердечный (по

излому), при графитизации с-обезуглероживанием

— перлитный чугун или белосердечный

(по излому). Чтобы предупредить

обезуглероживание чугуна, отжиг того

или иного типа проводят в герметичной

упаковке, в нейтральных или окислительных

I средах.

Процесс

графитизации разделяется на стадии:

начальная протекает при 960—1050° С;

промежуточная — при охлаждении до | '

эвтектоидной температуры; конечная —

в

эвтектоидном

интервале %

или

несколько ниже его. \

В

соответствии с происходящими при отжиге

превращениям) 1 выбирают режим отжига

для получения ковкого чугуна. j

Отжиг

отливок на ферритный ковкий чугун

проводят

в нейтраль-

1

ной среде.

При небольших масштабах производства

отжиг

осу- J

342Глава u процесс отжига отливок

§ 1. Общие сведения

800

600

too

200

970°

15-т

ю

760° у20а

37-39

хч

ществляют

в камерных печах периодического

действия, а в крупно-

серийном

и массовом производстве—в печах

непрерывного действия

и

электропечах элеваторного типа. Печи

элеваторного типа широко

применяют

в автомобильной промышленности, так

как в них можно

регулировать

температуру с точностью до ±10° С.

Температурный

режим отжига ковкого чугуна для отливок

мас-

сой

5—Ю

кг и толщиной стенки 10—15 мм приведен

на рис. 214,

Химический

состав белого

чугуна до

отжига: 2,5—2,75%

С

0,95—1,15%

Si,

0,35-0,45%

Мп; 0,13—0,17% Р; до 0,12% S

о|о5—0,06%

Сг; 0,015—0,025% А1. Чугун подвергают

модифици-

рованию

висмутом, бором и алю-

минием.

Отжиг

по графику (см. рис.

214)

производят в электропечах элеваторного

типа емкостью 25 т.

Первая

стадия отжига

заключается в нагреве отливок до

температуры 950—970° С с длительной

выдержкой при данной температуре.

При этом происходит распад цементита

с образованием аустенита и графита.

Продолжительность нагрева зависит

от конструкции отжигательной печи,

массы садки в печи, массы отливки и

толщины ее стенок. Чем больше масса

садки печи, тем боль-, ше продолжительность

нагрева.

Выдержка

зависит главным образом от толщины

стенки отливки и ее массы. Чем больше

толщина стенки и масса отливки, тем

дольше выдержка при первой стадии

графитизации.

Вторая

стадия отжига

заключается в переходе эвтектоидной

критической температуры, которая в

зависимости от состава чугуна находится

в пределах 740—780° С. При этом происходит

превращение аустенита в перлит и

разложение цементита, входящего в

состав перлита, на феррит и углерод

отжига в виде мелких пятен. Отжиг на

ферритный ковкий чугун длится согласно

приведенному графику, 37—38 ч.

Продолжительность

отжига

зависит от ряда факторов: химического

состава чугуна, структуры исходного

белого. Чугуна, температуры нагрева на

первой стадии отжига, конструкции

печи и т. д.

Влияние

углерода.

Для получения ковкого чугуна с высокими

механическими свойствами необходимо,

чтобы содержание углерода в

нем было минимальным. Содержание

углерода в белом чугуне колеблется от

2,2 до 3,2%; при содержании менее 2,2% С

ухудшаются технологические свойства

чугуна. При содержании в чу-

Рис.

214. Режим отжига ковкого

нугуна,

модифицированного алю-

минием,

висмутом (0,008%) и

ром

(0,002%) -

бо-

343

Гуне

более 3,2% С затрудняется получение

белого чугуна, особенно в толстостенных

отливках, и сильно снижаются механические

свойства ковкого чугуна. Прочность и

твердость ковкого чугуна повышаются

с увеличением содержания связанного

углерода а пластичность снижается.

Пластические свойства ковкого чугуна'

в особенности удлинение, зависят главным

образом не от степени размельчения

углерода отжига, а от плотности его

упаковки и округленности формы его

выделений.

Углерод

на процесс графитизации в первой стадии

влияет мало, во второй стадии — весьма

значительно, сокращая время, необходимое

для распада эвтектоидного цементита.

Это объясняется тем, что с повышением

содержания углерода в ковком' чугуне

увеличивается число центров

графитизации.

Влияние

кремния.

Кремний хорошо растворяется в аустените.

При повышенном содержании кремния в

чугуне уменьшается содержание

углерода в ледебурите, аустените и

перлите. Кремний интенсивно влияет

на процесс графитизации как

структурно-свободного, так и

эвтектоидного цементита, способствует

увеличению числа центров графитизации.

Повышение содержания кремния в ковком

чугуне ускоряет процесс отжига, но при

чрезмерно;

высоком содержании кремния во время

охлаждения отливки вместо белого чугуна

получается половинчатый или серый

чугун. Поэтому при на- . значении

количества кремния в чугуне следует

учитывать химический состав остальных

элементов в ковком чугуне и скорость

охлаждения отливок (толщину стенок

отливок)..

Н.

Г. Гиршович рекомендует определять

графитизирующую способность для

обычных отливок, из ковкого чугуна по

формуле

0,5C-f

Si =

2,1—2,5.

С

увеличением содержания кремния в чугуне

уменьшаются удлинение, сужение

поперечного сечения и ударная вязкость.

Предел .прочности при растяжении при

содержании до 1,0% Si

остается

без изменения, а свыше 1,0%

— уменьшается.

Влияние

марганца.

Марганец обладает полной взаимной

растворимостью с железом в жидком

и твердом состояниях, образуя с углеродом

карбид марганца Мп3С.

Марганец противодействует графитизации

в первой стадии и особенно во второй.

Марганец при содержании 0,5% следует

считать элементом, тормозящим процесс

графитизации.

Влияние

серы.

Сера образует легкоплавкую эвтектику

Fe—FeS

и,

будучи практически нерастворимой в

железе, сильно влияет на цементит,

повышая его стойкость. Сера противодействует

графитизации не только при

затвердевании, но и при отжиге.

Для

нейтрализации вредного влияния серы

при производстве

ковкого

чугуна вводят марганец, .количество

которого определяю^ по формуле

Мп

_ 1

у | 0,3 S

—1»'т

s

'

'

344

Влияние,

фосфора.

Содержание до 0,18% Р заметно не влияет

на процесс графитизации. Фосфор уменьшает

растворимость углерода в ледебурите

и понижает температуру плавления

чугуна. Фосфор, образуя с ферритом

твердый раствор небольшой концентрации,

в слабой степени способствует графитизации

и не влияет на процесс отжига ковкого

чугуна. Механические свойства ковкого

чугуна ухудшаются, особенно ударная

вязкость.

Влияние

хрома.

Хром является карбидообразующим

элементом и сильным замедлителем

процесса графитизации, образует с

углеродом стойкие карбиды. Н. Г.

Гиршович считает, что при 0,1% Сг в

ковком

чугуне нельзя получить ферритную

структуру, так как

а

■In![]()

i - - г

•>..М. .j§

<

W

cvr

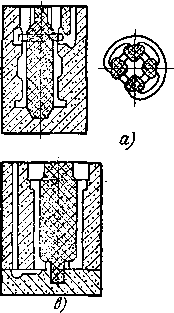

Рис. 215. Микроструктура (x200):

a — белого чугуна до отжига (П + Ц); б — ферритного ковкого чу- гуна после отжига (Ф + Г)

происходит сильное торможение первой и второй стадий графитизации и возникает склонность чугуна к образованию структуры зернистого перлита. Это подтверждается практикой ЗИЛа и ГАЗа, которая показывает, что содержание хрома не должно быть.выше 0,06%.

Влияние структуры исходного белого чугуна в отливках. Чем мельче структура, которая получилась в результате перегрева чугуна и быстрого охлаждения отливок, тем быстрее идет процесс отжига.

Влияние массы садки отливок в печи. Чем больше садка печи и чем толще стенки отливки, тем медленнее процесс отжига, и наоборот.

Температура нагрева чугуна в первой стадии. Чем выше тем- пература первой стадии графитизации, тем быстрее идет процесс' отжига, но нельзя ее повышать до 1000° С, так как при высокой температуре отливки сильно коробятся и их трудно править, а за-, частую и вовсе невозможно.

345.

St-

Ф

щт*.

_

Конструкция

отжигательной печи

очень влияет на ускорение

процесса

отжига. Например, в методических печах

проходного типа

С'

защитной атмосферой, где отливки

укладывают без тары, на

отливках

нет окалины, и процесс отжига значительно

сокращается.

Структуры

белого и ферритного ковкого чугуна

приведены на

рис.

215.

Отжиг

отливок на перлитный ковкий чугун.

Отливки до отжига

имеют

средний состав: 1,8—3,0% С; 0,7—1,1% Si;

0,35—1,0%

Мп;

до 0,18% Р; до 0,12% S

и

до 0,08% Сг.

Отливки

после отбивки литников и очистки от

пригоревшей

формовочной

смеси укладывают в ящики и засыпают

железной рудой,

затем

ящики закрывают крышками, замазывают

глиной и ставят

в

печи. Отжиг проводят в

окислительной

атмосфере

с

поверхностным обезугле-

роживанием.

Процесс

отжига заклю-

чается

в нагреве отливок

в.

печи до 950—1100°С

с

длительной выдержкой

их

при этой температуре

(рис.

216). Во время на-

грева

и выдержки струк-

турно-свободный

цементит

распадается

на углерод от-

жига,

структура чугуна

состоит

из аустенита и уг-

лерода

отжига. При охлаж-

дении

во второй стадии отжига аустенит

превращается в перлит,

структура

состоит из перлита и углерода отжига.

После отжига,

содержание

углерода отжига в чугуне уменьшается.

В процессе

обезуглероживания

отливок происходят следующие реакции:

Fe3C

+ FeO-^4Fe + CO; Fe3C+C02->3Fe

+ 2C0

'

Окись углерода с рудой образует

углекислый газ. Перлитный чугун имеет

серебристый излом, и микроструктура

отливок по сечению резко меняется: у

поверхности чугун имеет структуру

феррита (обезуглероженный слой), к

центру — перлитио-феррит- ную структуру

или перлитную с углеродом отжига.

Перлитный ковкий чугун обладает меньшим

удлинением, чем ферритный чугун, поэтому

его применяют для менее ответственных

отливок: фитингов, ниппелей, гаек и

др.

После

отжига отливки контролируют по

макроструктуре, механическим

свойствам и микроструктуре. Для

определения макроструктуры на

отливках делают приливы (свидетеля) и

после отжига их отбивают для осмотра

излома. Излом ковкого ферритного

Рис.

216. Режим отжига белого чугуна на

перлитный ковкий чугун

346

чугуна

должен быть черносердечный с небольшой

ферритной каймой. При недостаточно

отожженных отливках приливы имеют

свет- ' пЫй

излом. Такие отливки подвергают

вторичному отжигу. Излом перлитного

ковкого

чугуна должен быть светлым. Такой чугун

называют

иногда

белосердечным.

Для

определения механических свойств

ковкого чугуна отливают

образцы

по-сырому. Образцы испытывают после

отжига на растяжение. Размеры литых

образцов: диаметр 16 мм, расчетная длина

70 мм и общая длина 190 мм.

Большая

длительность цикла отжига ковкого

чугуна заставляет разрабатывать методы

ускорения этого процесса. Ускоренный

отжиг применяют главным образом для

получения ферритного ковкого чугуна.

Ускорение

нагрева и охлаждения отливок в печи.

Форсирование скоростей нагрева,

охлаждения и прогрева отливок возможно

в основном при отжиге отливок в горшках

без засыпки или даже совсем без горшков.

Исключение засыпки позволяет ускорить

прогрев отливок, а также увеличить

скорости охлаждения в промежуточной

стадии отжига. В последнее время для

отжига без засыпки в камерных печах

или в печах непрерывного действия

применяют защитную атмосферу. В печь

вводят защитный (нейтральный или слегка

восстановительный) газ, получаемый' в

особом генераторе.. При этом принимают

специальные меры для герметизации печи

во избежание выделения газа из печи в

помещение и возможности отравления им

обслуживающего персонала.

Применение

электропечей для отжига ковкого чугуна

дает дополнительные возможности

.по форсированию процессов нагрева и

охлаждения отливок, так как в электропечи

легко создать нейтральную атмосферу.

Ускорение

нагрева' при отжиге позволяет значительно

увеличить количество графитных

центров и, следовательно, сократить

пути диффузии углерода. В ЦНИИТМАШе М.

М. Штернбергом раз- . работай метод

нагрева отливок в жидкой среде. Первая

стадия . осуществляется в электрической

соляной ванне (75% хлористого, бария, 25%

хлористого натрия) при 1050—1060° С.

Длительность выдержки при этой

температуре колеблется от 1,5 до 2 ч.

После выдержки отливки охлаждаются на

воздухе. Твердость отливок после первой

стадии НВ

217—240. Вторая стадия графитизации

осуществляется в камерной печи при

нагреве до 710—720° С с выдержкой 5 ч.

Охлаждение с печью до 600° С и дальнейшая

выдержка . на воздухе.

Модифицирование

жидкого чугуна. Модифицирование

увеличивает количество центров

графитизации. Наиболее распространены

модификаторы: алюминий, висмут и бор.

В чугун вводят 0,015—

347![]()

§ 2. Интенсификация процесса отжига ковкого чугуна

0,03%

А1 (от массы чугуна), 0,002—0,004% Bi

и

такое же коли- чество бора. Лучшие

результаты при отжиге достигаются при

одновременном замедленном нагреве в

интервале 250—450° С С выдержкой при этой

температуре 3—4 ч.

При

модифицировании белого чугуна магний

способствует отбеливанию чугуна и

позволяет вести отжиг при более высокой

температуре и получать шаровидный

графит.

Легирование

ковкого чугуна. В качестве легирующих

элементов могут быть использованы

графитизирующие элементы: кремний

никель и медь. Кремний и алюминий

способствуют увеличению числа центров

графитизации, создают возможность

сократить пути диффузии и ускоряют

процесс графитизации. Кремний следует

вводить в чугун только в таком

количестве, которое не способствует

образованию первичного графита в

отливке. Никель и медь ускоряют

диффузию углерода и несколько ускоряют

процесс отжига, но никель — дорогостоящий

и дефицитный материал, поэтому применять

его нежелательно. Присадка в чугун до

1,5—1,7% Си ускоряет процесс отжига

примерно на 30% и способствует увеличению

прочности ковкого чугуна.

Предварительная

закалка отливок. Длительность отжига

после закалки при 950° С достигает 15—20

ч для отливок с небольшой толщиной

стенок. Это объясняется тем, что после

закалки резко увеличивается число

центров графитизации.

Такой

метод можно использовать только для

отливок простой конфигурации при

небольшом масштабе производства. В

отливках сложной конфигурации при

закалке образуются трещины. Поэтому в

массовом производстве он еще не нашел

практического применения.

СТАЛИ

ДЛЯ ФАСОННЫХ ОТЛИВОК

Отливки

из стали

широко применяют в

различных

отраслях промышленности. Из стали

изготовляют отливки массой от нескольких

граммов до нескольких десятков тонн;

конфигурация отливок из стали может

быть очень сложной. Сталь обладает

высокой прочностью и пластичностью,

выдерживает значительные напряжения

при переменной и ударной нагрузках.

Легированные и специальные стали

обладают хорошими механическими

свойствами при повышенных температурах,

кислотостойкостью, окалиностойкостью,

износостойкостью и другими важными

эксплуатационными свойствами. В связи

с развитием новой техники применение

отливок из

легированных

и специальных сталей постоянно

возрастает.

Классификация

сталей для фасонных отливок. Стали

для