- •1. Методология проектирования.

- •2. Процедурная модель проектирования.

- •3. Виды и стадии разработки изделий и состав технической документации.

- •4. Методы разработки новых машин

- •5. Показатели качества промышленной продукции.

- •6. Методы оценки технического уровня и качества промышленной продукции

- •Показатели назначения спуско-подъемного комплекса буровых установок

- •8.Методы расчета бурового оборудования на прочность.

- •9.Прочность при статическом нагружении

- •10. Вероятность разрушения при статическом нагружении

- •11.Расчет на прочность при переменном нагружении

- •12. Расчет подшипников качения узлов буровой установки на долговечность

- •13. Надежность бурового оборудования

- •13.1 Показатели безотказности бурового оборудования

- •13.2. Показатели долговечности нефтепромыслового оборудования

- •14.Методы повышения надежности бурового оборудования

- •15. Структурный анализ схем бурового оборудования

- •16. Функциональный анализ схем бурового оборудования

- •17. Общие требования к кинематической схеме буровой установки

- •18. Разработка кинематических схем буровых установок

- •19.1 Выбор и обоснование критериев оптимизации при проектировании бурового оборудования.

- •19.2. Выбор и обоснование критериев оптимизации при проектировании машин и оборудования нефтяных и газовых промыслов. Выбор критерия вы можете взять в ответе на 19 вопрос

- •20. Оптимизация конструктивных решений

- •21. Применение компьютерной техники при разработке конструкторской и технологической документации.

- •22. Критерии работоспособности несущих элементов бурового оборудования.

- •23. Алгоритм расчета долговечности основной опоры ротора

- •24. Методика расчета фланцевых соединений

- •1.1.1 Проверочный прочностной расчет

- •1.1.2 Прочностной расчет деталей фланцевого соединения

- •1.2 Конструкторский проектировочный расчет фланцевых соединений фонтанной арматуры

- •1.2.1 Расчет толщины тарелки фланца

- •1.2.2 Расчет шпилек на прочность

- •1.2.3 Расчет цилиндрической части

- •1.2.4 Определение прочности прокладки

- •25. Методика расчета основных параметров привода станка-качалки

- •26. Определение осевых и радиальных усилий, возникающих при работе эцн для добычи нефти

- •27. Расчет оптимальной величины нагрузки на уплотнительные элементе пакеров с механическим управлением

- •28. Расчет нкт

- •29. Влияние условий эксплуатации бурового и эксплуатационного нефтяного и газового оборудования на подбор материала деталей и выбор предельных напряжений.

- •30. Показатели материалоемкости и жесткости конструкций.

- •Показатели жесткости конструкций

22. Критерии работоспособности несущих элементов бурового оборудования.

Задачей проектирования буровых машин и агрегатов является обеспечение их высокой работоспособности за счет рациональной конструктивной схемы, правильного выбора критериев работоспособности несущих элементов и на основе этого выбора рациональных свойств сталей.

Одним из основных критериев работоспособности является прочность деталей, под которой подразумевается способность деталей, не разрушаясь, воспринимать нагрузки в определенных режимах и условиях нагружения.

Прочность обеспечивается:

-Знанием условий работы и физики отказов несущих элементов;

-выбором материалов;

-способами упрочения материалов (деталей);

-правильным обоснованием размеров геометрической формы деталей;

-применением современных методов прочностных расчетов, базирующихся на современных достижениях теории прочности и опыте расчета, конструирования и эксплуатации машин.

Знание условий работы позволяет выявить действующие нагрузки и закономерности их изменения в процессе функционирования несущих элементов бурового оборудования

1.Прочность – способность детали и соединения выполнять свои функции без разрушений в течение заданного времени под действием заданных рабочих нагрузок.

2.Жёсткость – способность детали сохранять свою форму при действии рабочих нагрузок.

3.Износостойкость – способность детали сохранять свои размеры в условиях интенсивного трения.

4.Коррозионная стойкость - противостоять разрушению поверхностных слоёв в результате действия окр. среды.

5.Хладо- и теплостойкость - работоспособность в условиях изменения температур.

6.Виброустойчивость - оставаться работоспособной под действием вибрационных нагрузок.

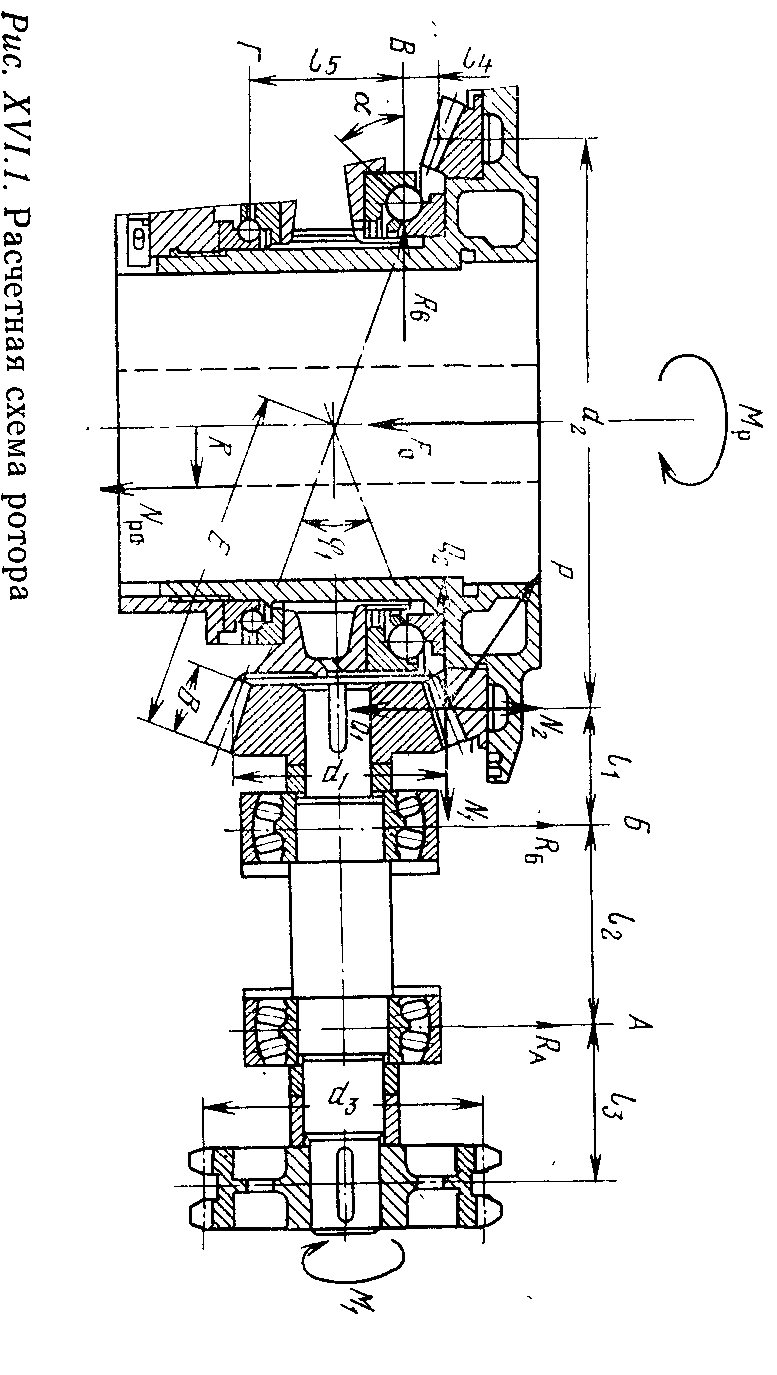

23. Алгоритм расчета долговечности основной опоры ротора

Опорные реакции, действующие в вертикальной плоскости:

Опорные реакции, действующие в горизонтальной плоскости:

Суммарные реакции в опорах вала:

![]()

![]()

Суммарные реакции в опорах вала:

![]()

![]()

Определение изгибающих моментов.

Максимальный изгибающий момент будет действовать в сечении А в вертикальной и горизонтальной плоскостях. В сечении В изгибающий момент будет возникать только в горизонтальной плоскости.

Изгибающий момент, действующий в вертикальной плоскости:

![]()

Изгибающий момент, действующий в горизонтальной плоскости:

![]()

![]()

![]()

Максимальный суммарный изгибающий момент:

![]()

Определение напряжений, возникающих в сечении А.

Под воздействием расчетного крутящего и изгибающего моментов в сечении А возникают нормальное и касательное напряжение:

Параметры симметричного цикла нагружения вала.

Минимальные напряжения цикла:

![]()

![]()

Амплитуда цикла:

![]()

![]()

Средние напряжения цикла:

![]()

![]()

Определение коэффициентов запаса прочности.

Запас прочности при расчете на усталостную прочность по нормальным напряжениям:

![]() ,

,

где -1 = 0,47 В.

Запас прочности при расчете на усталостную прочность по касательным напряжениям:

![]() ,

,

где -1 0,586 В.

Запас прочности при совместном действии крутящего и изгибающего моментов:

![]()

Условие соблюдения прочности:

![]()

Расчет подшипников качения

Выбор подшипников качения

Подшипники качения подбирают по статической грузоподъемности или заданной долговечности.

По статической грузоподъемности выбирают подшипники, у которых угловая скорость вращающегося кольца не превышает 1 об/мин ≈ 0,1 рад/с

Выбор подшипников по динамической грузоподъемности

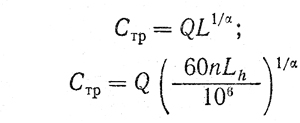

Критерием для выбора подшипника служит неравенство Стр< С, (1)

где Стр — требуемая величина динамической грузоподъемности подшипника;

С — табличное значение динамической грузоподъемности выбранного подшипника

Для радиальных и радиально-упорных подшипников динамическая грузоподъемность представляет собой постоянную радиальную нагрузку, которую группа идентичных подшипников с неподвижным наружным кольцом сможет выдержать до возникновения усталостного разрушения рабочих поверхностей колец или тел качения в течение одного миллиона оборотов внутреннего кольца.

Для упорных подшипников определение динамической грузоподъемности аналогично, но вместо радиальной для них подразумевается осевая нагрузка

Формулами 2 и 3 выражена зависимость между приведенной нагрузкой подшипника Q, его долговечностью, выраженной в миллионах оборотов вращающегося кольца и обозначаемой L, или долговечностью Lh, выраженной в часах работы, и угловой скоростью n об/мин.

α — коэффициент, зависящий от формы кривой контактной усталости и принимаемый для шариковых подшипников α = 3 и для роликовых α = 10/3.

Формулы справедливы при любом n > 10 об/мин, но не превышающем предельного значения n пред для данного типоразмера подшипника. Предельные значения (n пред) указаны в ГОСТах на подшипники (так как случаи работы подшипников при n > n пред встречаются редко, здесь значения не даны). При n = 1 ÷ 10 об/мин расчет ведут, исходя из n = 10 об/мин

Часто при подборе подшипников приходится определять расчетную долговечность выбранного подшипника, в частности, это необходимо в тех случаях, когда подбор подшипника ведут методом последовательных приближений. Расчетную долговечность (в миллионах оборотов или в часах) определяют по табличному значению динамической грузоподъемности и величине приведенной нагрузки по формулам 4 и 5

В качестве расчетной долговечности партии идентичных подшипников принято число оборотов (или часов при данной постоянной скорости), в течение которых не менее 90% из данной партии подшипников должны проработать без появления первых признаков усталости металла.

Полезно иметь в виду, что практически значительная часть подшипников будет иметь фактическую долговечность значительно более высокую, чем расчетная. Это обстоятельство следует учитывать в первую очередь при выборе желаемой долговечности подшипника и не назначать ее чрезмерно большой.