- •Тема 5-конструкции котлов.

- •Тепловые схемы и компоновки современных энергетических котлов;

- •Конструкции барабанных паровых котлов среднего и высокого давления;

- •Конструкция прямоточного котла.

- •1.1 Тепловые схемы и компоновки современных энергетических котлов;

- •1.2 Тепловая схема

- •Приемущество п-образной компоновки ку (рисунок1.1 а )

- •Недостатки:

- •Инвертная компоновка

- •Многоходовые компоновки .

- •Б ашенная компоновка (рисунок 1.1 в)

- •2. 1. Котлы с естественной циркуляцией

- •2. 2 Котлы с многократной принудительной циркуляцией

- •3. Прямоточные котлы

- •Тема 6-топочные устройства котельных агрегатов.

- •Организация слоевого сжигания топлива

- •Полумеханические топки

- •Механические топки.

- •Факельно-слоевая топка.

- •2. Пальникові пристрої: вихрові, прямоструменні скидні;

- •Пылеугольные горелки.

- •3.Топки з видаленням шлаку у твердому й рідкому станах;

- •3.1 Топка с твёрдым шлакоудалением.

- •3.2Топка с жидким шлакоудалением.

- •5.Газомазутні топки. Характеристики топок. Организация сжигания природного газа.

- •Организация сжигания жидкого топлива.

- •Г азомазутные топки.

- •6. Газові пальники, мазутні форсунки. Паровые форсунки.

- •Механические центробежные форсунки.

- •Комбинированные форсунки.

- •Дисперсионные характеристики.

- •Газомазутные горелки.

- •Тема 7. Основные элементы котельных агрегатов.

- •1.2 Сепарационное устройство

- •1.3 Получение перегретого пара из воды

- •1.4 Работа замкнутого круга.

- •2 .Топочные экраны в прямоточных и барабанных котлах.

- •2.1 Экранные поверхности нагрева

- •2.2 Топочные экраны.

- •3.Пароперегреватели (конвективные, радиационные, широмовые).

- •Тема 8:низкотемпературные поверхности нагрева.

- •Конвективные поверхности нагрева

- •Для твердых топлив скорости газа ограничиваются по:

- •Минимальные скорости на уровне

- •Внутренняя коррозия труб:

- •Внешняя коррозия

- •2.2 Низкотемпературная коррозия.

- •3.Воздухоподогреватели, Особенности их конструкции;

- •Водяные экономайзеры. Особенности их конструкции.

- •Чугунные экономайзеры из ребристых труб

- •Стальные гладкотрубные экономайзеры

- •Тема 9. Паливоподавання й приготування твердого палива.

- •Организация сжигания твердого топлива.

- •Механизм рассева

- •4.Оптимальна тонкість розмолу;

- •Механическая прочность углей

- •Абразивность твердого топлива

- •Взрываемость угольной пыли

- •5.Типи систем приготування пилу. Їх призначення, порівняльний аналіз. Системы пылеприготовления Система пылеприготовления с промежуточным бункером.

- •Пылесистема с прямым вдуванием пыли в топку

- •Шаровая барабанная мельница (шбм)

- •Мельница шаровая среднеходная (мшс)

- •Тема 10. Паливне господарство газомазутних тес.

- •Технологічна підготовка мазуту до згоряння;

- •Схеми газового господарства електростанцій.

- •1.Технологічна підготовка мазуту до згоряння.

- •2.Схеми газового господарства електростанцій.

- •2.Вимоги до обмуровки котла.

- •3.Типи обмуровок , теплоізоляція.

- •Тема 12. Газоповітряний тракт котельних установок.

- •1. Схема газоповітряних трактів котельних установок та їх складові. Газовый тракт ку

- •Тема 13. Попіложужелевидалення.

- •2.Гідравлічне й пневматичне попіложужелевидалення.

- •3.Типи попілоуловлювачів.

- •Тема 14-водный режим паровых котельных агрегатов

- •1. Вибір способу обробки додаткової води котлів тес;

- •2.Задачи водного режима.

- •1.Вибір способу обробки додаткової води котлів тес;

- •Виды катионитовых установок:

- •Схемы катионовых установок.

- •Деаэрация воды.

- •Водный режим работы барабанных котлов (организация безнакипного режима).

- •Коррекционный метод обработки котловой воды.

- •2.Задачи водного режима.

Приемущество п-образной компоновки ку (рисунок1.1 а )

1.Подача топлива и выход дымовых газов-внизу

2.Позволяет использовать жидкое шлакоудаление и дробеочистку.

Недостатки

1.Неравномерность заполнения газами топочной камеры;

2.Неравномерность омывания потокамигазов конвективных поверхностей нагрева;

3.Неравномерность концентрации золы по сечению конвективной шахты

.

Применяется и двухшахтная компоновка.

Рисунок 1.1 б

Эта компоновка (рисунок 1.1 б )применяется с целью уменьшения высоты горизонтального газохода и уменьшения глубины конвективной шахты.

Недостатки:

1.Сложный отвод дымовых газов;

2.Повышенная трудоемкость изготовления.

Инвертная компоновка

Приемущество инвертной компоновки:

1.Хорошее заполнение топки факела;

2.Низкое размещение выходных пакетов промперегргватеей;

3.Малое аэродинамическое сопротивление по воздушному тракту.

Недостатки инвертной компоновки:

1.Затрудненность подачи топлива к горелочным устройствам.

2.Неудолетворительная аэродинамика нижнего поворотного газохода;

3.Необходимость размещения дымососов и вентиляторов на верхней отметке.

Инвертную компоновку целесообразно применять для жидкого и газообразного топлива, а также для твердого топлив в топках с сухим шлакоудалением и при центральном пылезаводе. Эту компоновку целесообразно применять при высоких параметрах пара.

Многоходовые компоновки .

Конвективные поверхности в таких компоновках расположены в последних газоходах .

Приемущество:

1.Снижение расположения перегревателей.

Недостатки:

1.Установка дымососов на верхних отметках.

Б ашенная компоновка (рисунок 1.1 в)

Рисунок 1.1 в

Достоинства:

1.отсутствие поворотных газоходов;

2.минимальное аэродинамическое сопротивление котла, благодаря самотяге КУ.

Недостатки:

1.трудности с подвесом конвективных поверхностей;

2.высокое расположение пароперегревателей;

3.верхний выход газов.

2. 1. Котлы с естественной циркуляцией

Родоначальником паровых котлов с естественной циркуляцией является цилиндрический котел, у которого относительно небольшая поверхность нагрева образовалась из нижней наружной поверхности барабана, на 3/4 заполненного водой и обогреваемого снаружи продуктами горения топлива. Котел имел ряд крупных недостатков, как, например, низкий удельный паросъем (1 кг пара с 1 м поверхности нагрева), высокий удельный расход металла (1 кг металла на 1 кг пара), большие габариты, низкий КПД, исключительно большую силу взрыва, объясняемою относительно большим водяным объемом агрегата и др.

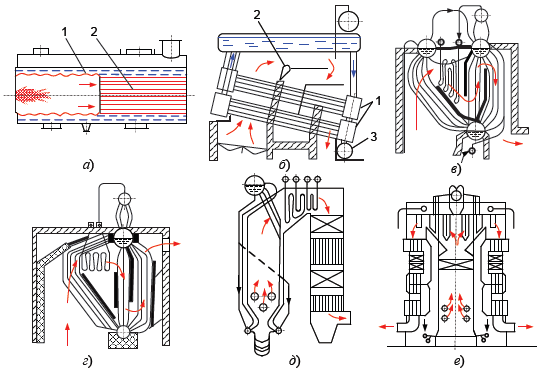

Однако ряд присущих эксплуатационных достоинств, таких как невзыскательность к качеству питательной воды, большая тепловая аккумулируюшая способность, простота устройства, обслуживания, способствовал тому, что котел длительное время быт основным производителем пара. Дальнейшее развитие котлов с естественной циркуляцией представлено (частично) на рисунке 2.1.

При дальнейшей модификации цилиндрического котла в прежних габаритах была увеличена поверхность нагрева цилиндрического котла при одновременном сохранений и даже уменьшении водяного объема и металлозатрат. Относительный рост поверхностей нагрева осуществлялся двумя методами. В первом случае в водяном объеме барабана размешалось большое количество труб, омываемых изнутри дымовыми газами, т. е. развивались внутренние поверхности нагрева (рисунок 2.1, а). Такие котлы получили название газотрубных.

Второй метод увеличения поверхности нагрева заключался в размещении большого количества заполненных водой труб небольшого диаметра в газоходах, через которые проходили продукты сгорания (дымовые газы). В этом случае развивались внешние поверхности нагрева (рисунок 2.1, 6-е), и котлы получили название водотрубные.

Рисунок 2.1. Развитие конструкции котлов с естественной циркуляцией:

а - жаротрубный (1) н дымогарный (2) котел; о - водотрубный котел В.Г. Шухова; 1 - водотрубные секции; 2 - поворотный шибер по газовой стороне; 3 - грязевик; в - водотрубный четырехбарабанный котел; г - водотрубный трехбарабанный котел; д - вертикальный водотрубный однобарабанный котел П-образной компоновки; е - вертикальный водотрубный однобарабанный котел Т-образной компоновки

Газотрубные котлы в свою очередь делились на жаротрубные с одной (позиция 1 на рисунке 2.1, а), двумя и даже тремя жаровыми трубами большого диаметра (500-800 мм) и дымогарные, когда в водяном объеме цилиндрического котла размещался целый пучок труб малого диаметра 2, на рисунке 2.1, а. Котлы дымогарные нашли в свое время широкое распространение на паровых локомобилях, паровозах и судовых установках.

Так как в водяном объеме котла невозможно расположить большое число жаровых и дымогарных труб, то максимальная единичная мощность таких агрегатов была крайне ограниченной, что в основном и вызвало прекращение их производства. Зато котлы водотрубные, особенно с гнутыми трубками, имели практически неограниченные возможности роста единичной мощности и поэтому нашли широкое распространение.

Серия водотрубных котлов (рисунок 2.1, 6-г) характеризуется постепенным переходом от многобарабанной к однобарабанной конструкции, переходом от многопучковой к однопучковой и даже к чисто экранной беспучковой конструкции современных вертикально-водотрубных котлов высокого давления (рисунок 2.1, д, е). Преимущества вертикально-водотрубных котлов: максимальное использование площади котельной; хорошая организация внутрикотловых процессов: высокая удельная паропроизводительность: надежная и безопасная работа. Последующее развитие вертикально-водотрубных котлов шло по пути:

сокращения числа барабанов, что снизило стоимость и металлоемкость;

увеличение доли радиационного теплообмена (подогрев воздуха и развитие радиационных поверхностей нагрева);

интенсификация теплоотдачи конвекцией: применение высокого подогрева воздуха; повышение мощности и экономичности; снижение веса и стоимости.

В техническом развитии водотрубных котлов особое место занимает горизонтально-водотрубный котел Шухова (рисунок 2.1, 6). В. Г. Шухов впервые воплотил в котле заводскую стандартизацию секций 1, газовое регулирование перегрева пара 2, продувку через особые грязевики 3 и многое другое.

Идея упрощения и удешевления парового котла привела, как известно, к появлению прямоточного агрегата, у которого исчез последний барабан, и остались только теплообменные трубы и небольшие стальные коллекторы.

Решающее влияние на конструкцию котлов оказал термодинамический характер зависимости между давлением и энтальпией воды и пара. Известно, что с ростом давления и перегрева пара растет экономичность установок, а так как особенно большая экономия топлива достигается при больших выработках энергии, то технический прогресс в котлостроении сопровождался ростом параметров пара и единичной мощности агрегатов. С ростом рабочего давления возрастают энтальпия жидкости и перегретого пара, а теплота парообразования, наоборот, падает, поэтому с увеличением параметров пара растут экономайзерная и перегревательная поверхности нагрева, испарительная же уменьшается.