- •1.Основні положення по організації та проведення лабораторних робіт

- •3. Дефектувальні роботи

- •Контрольні запитання та завдання

- •Контрольні запитання та завдання

- •Робота № 3. Дефектації розподільного валу

- •Робота № 4. Дефектації шатуни

- •Робота № 17. Відновлення валу вібродуговим наплавленням

- •Робота № 17. Відновлення валу вібродуговим наплавленням

Робота № 17. Відновлення валу вібродуговим наплавленням

З

Рис. 28. Схема установки електрода

Обладнання оснастка робочого місця.

1 . Наплавочний установка в комплекті

( токарний верстат , наплавочний голівка , джерело зварювального струму , пульт управління).

2 . Дріт електродний сталева вуглецева пружинна ІІ -1 , 8 ( ГОСТ 9389-75 ) .

3 . Молоток слюсарний 0,5 кг; молоток мідний 0,5 кг; зубило слюсарне, плоскогубці комбіновані , ключ гайковий , розвідний № 2 , ключі гайкові відкриття 10 X 12 , 11 X 14, 17 X 19 , 22 X 24 , 24 х 27 мм ; індикаторна головка на стійці, штангенциркуль ШЦ -Н -250 -0 , 05 ( ГОСТ 166 - 80).

4 . Фартух , рукавиці , захисний екран , щітка - кмітливість .

Короткі відомості про відновлення деталей вібродуговим наплавленням . Сутність способу вібродуговим наплавлення деталей полягає в тому , що електродний дріт подається з касети до наплавлюваного поверхні спеціальним механізмом , який одночасно з подачею дроту вниз , до деталі , надає їй коливальні рухи з певною частотою (50-100 Гц) і амплітудою (до 3 мм ) .

До деталі та електродної дроті підводиться струм 80-300 А при напрузі 12-20 В. У місце зіткнення дроту з деталлю подаються охолоджуюча рідина , захисний газ або флюс . Процес може вестися і без захисту дуги.

Цикл наплавлення включає в себе коротке замикання (у момент торкання електродом деталі) , горіння дуги ( під час відриву електрода від деталі) і холостий хід (від моменту , коли дуга згасла , до наступного короткого замикання ) . При включенні в ланцюг струму індуктивності наростання і падіння імпульсів струму згладжуються , тривалість і стійкість горіння дуги зростають.

Якість наплавленого металу і продуктивність процесу залежать від положення електрода 2 (рис. 28) щодо деталі 3, що визначається кутами α і β, і величиною вильоту а; α = 40/90 ° - кут нахилу електрода до осі обертання деталі у вертикальній площині. Зі збільшенням кута поліпшується зварюваність валика 1 з основним металом, але погіршується зварюваність валиків між собою; а = 10/15мм - виліт електрода, β = 35/50 ° - кут нахилу електрода в поперечній площині для деталей, діаметр яких менше 40 мм, β = 35 °.

Вібрація електрода зменшує тепловий вплив на деталь, а охолоджуюча рідина дозволяє отримати наплавлений метал з загартованої структурою. Більш якісні результати виходять при наплавленні металу постійним струмом зворотної полярності.

Переваги способу: незначна за глибиною зона термічного впливу; незначна деформація деталей після наплавлення; висока твердість і зносостійкість покриття; висока продуктивність процесу; можливість отримання покриття різної товщини і механічних властивостей.

Недоліки способу: метал шва пористий, нещільний, з великою кількістю окислів, неоднорідної структури, що знижує втомну міцність деталей до 60% і більше. Зазначені недоліки певною мірою компенсуються термомеханічним зміцненням.

Технологічні особливості способу. Вибродуговая наплавлення застосовується для відновлення деталей із сталі і чавуну, їх зовнішніх і внутрішніх циліндричних поверхонь, а також різьбових поверхонь і шліців (розподільні вали, хрестовини кардана і диференціала, розтискні кулаки переднього І заднього гальмівних механізмів, фланці карданного і веденого вала КП та ін ).

Наплавляється шар 0,3-2,0 мм при діаметрі деталі 15 мм і більше.

При відновленні деталей із зносом менше 0,1 мм поверхня деталі проточити або про шліфувати до 0,15-0,20 мм на сторону.

Параметри режиму наплавлення. Режим вібродугового наплавлення обумовлюється рядом електричних і кінематичних параметрів, від яких зрештою залежать продуктивність, товщина і якість наплавленого шару, його зв'язок з основним металом, зносостійкість, втомна міцність.

До електричних параметрів належать рід струму і полярність, напруга, індуктивність зварювального контуру ланцюга. Кінематичними параметрами є швидкість наплавлення Vн, швидкість подачі електродного дроту Vпр, крок наплавлення S, частота обертання деталі п, частота і амплітуда коливання електродного дроту, місце підведення дроту до деталі (кути α і β), а також кількість і склад охолоджуючої рідини або захисного газу, діаметр деталі d і дроту da.

Розробка режиму наплавлення й визначення норми часу на операцію.

Розрахувати товщину наплавки t, мм

t=Δзн+а,

де Δзн – велечина зносу поверхності деталі, мм; а - припуск на обробку, мм (для шліфування 0,6 мм, для точіння 1,5 мм на сторону

Підібрати матеріали: електродний дріт 2 кл. (ГОСТ 10543-82), dа = 1,6 / 1,8 мм; охолоджуюча рідина, подача 0,5 / 0,7 л / хв.

Вибрати крок наплавки S=(1,5/2,0) dэ мм/об.

Призначити щільність струму Да, коефіцієнт наплавлення αн і розрахувати силу струму І: Да=80/90 А/мм2; αн=6,5/8,2 Г/(А·ч); І=.

Визначити масу розплавленого металу

Gр.м.=

Визначити обсяг розплавленого металу

Де - щільність розплавленого металу, г/см3

Розрахувати швидкість (у м / хв) подачі електродного дроту Vпр. та швидкість наплавлення Vн:

де К1 – коефіцієнт, що враховує вигоряння або розбризкування металу; К2 – коефіцієнт повноти наплавляемого шару.

Примітка. При наплавленні в рідині К1=0,73-0,92; К2=0,79-0,95.

Розрахувати частоту обертання наплавлюваного деталі:

Визначити параметри установки електродного дроту: виліт електрода а = (5/10)dэ;

кут нахилу при наплавленні галтелей α = 45 /60 °; при наплавленні без галтелей α = 90 °;

зміщення електрода l = ( , де l - довжина кола наплавлюваного деталі;

амплітуда вібрації А = (0,75/1,00)dэ, мм;

кут нахилу електрода в поперечній площині β = 30-45 °.

Основний час

,

де L - довжина наплавлення, мм; i - кількість шарів наплавлення; Vн-швидкість наплавлення, мм / хв (при наплавленні шліців поздовжнім способом).

Нижче наводиться технологічна інструкція з вибродуговой наплавленні шийки валу (табл. 32.)

Таблиця 32

Зміст переходу |

Вказівки щодо виконання |

1. Ознайомитися з організацією робочого місця і перевірити його комплектність |

Усвідомити спеціалізацію і організацію робочого місця, призначення та довідкової інформації. Перевірити за описом комплектність |

2. Вивчити характеристику деталі, умови її роботи, дефекти, способи ремонту |

Усвідомити конструктивні елементи деталі та технологічні вимоги до них, вид і рід тертя, характер навантаження, агресивність середовища, вид і характер дефектів, способи і засоби дефектації, можливі методи і технологію ремонту, а також вимоги керівництва з капітального ремонту |

3. Вивчити обладнання, оснастку і матеріали, що застосовуються при виконанні операції |

Вивчити основні вузли комплекту обладнання для вибродуговой наплавлення, органи управління та порядок роботи, спосіб установки деталі при наплавленні, паспортні дані обладнання, принципову електричну схему установки (рис. 29), розташування електрода стосовно наплавлюваного деталі. Ознайомитися з особливостями виду «обробки. Примітка. Електродвигуни і випрямляч не включати! |

4. Спроектувати наплавочного операцію |

Підібрати обладнання, пристосування, матеріали. Призначити кінематичні та електричні параметри режиму наплавлення. Розрахувати норму часу. Встановити структуру операції (допоміжні та технологічні переходи). Заповнити звіт (див. прогр. 6) |

5. Підготувати наплавочну установку до роботи |

Вивчити і усвідомити вимоги інструкції з техніки безпеки. Перевірити заземлення обладнання та наявність охолоджувальної рідини. Заправити електродний дріт через механізм подачі в мундштук. Встановити розрахункові швидкість подачі електродного дроту, частоту обертання деталі, крок наплавлення, утли нахилу, зсув і виліт електрода, амплітуду вібрації, витрата охолоджую щей рідини, необхідну силу зварювального струму. Перевірити правильність підключення ланцюга зварювального струму («» подають на електродну про-волоку). Встановити деталь до центрів верстата. Очистити наплавляється шийку від забруднень (до блиску). Перевірити радіальне биття наплавлюваного шийки валу ( биев. 0,1 мм). Встановити захисний екран

|

|

Запустити зварювальний перетворювач. Одягти фартух, рукавиці та захисні окуляри. Включити електродвигун насоса. Включити електродвигун верстата. При цьому рукоятка управління шпинделем верстата повинна знаходитися в нейтральному положенні. Включити зварювальний струм. Рукоятку керування верстатом поставити так, щоб деталь почала обертатися за годинниковою стрілкою, якщо дивитися з боку задньої бабки. Запустити електродвигун наплавочной головки (подачу дроту). Зафіксувати час початку наплавлення Спостерігати за процесом наплавлення. Виконати наплавку заданої ділянки деталі. Зафіксувати час закінчення наплавлення. Процес наплавлення припиняється послідовним виключенням зварювального струму, електродвигунів наплавочной головки, верстата, насоса подачі рідини і перетворювача зварювального струму |

7. Контроль операції |

Оглядом визначити наявність раковин, тріщин, непроварів. Виміряти діаметр наплавленої шийки валу. Результати записати в звіт |

8. Організаційно технічне обслуговування робочого місця |

Привести у вихідне положення інструмент, деталь, документи. Привести в порядок верстат, пристосування, інструмент. Підписати операційну карту-звіт. Робоче місце здати черговому |

9. Захист результатів роботи і здача звіту |

Вміти пояснити (якщо необхідно-довести) виконані розрахунки і прийняті технологічні рішення з розробки та виконання операції Знати основні характеристики обладнання та інструменту, які застосовувались при виконанні операції. Знати область застосування робіт при ремонті деталей автомобілів і вимоги ЕСТД в частині, що стосується операції |

Рис. 29. Принципова електрична схема установки для вибродуговой

наплавлення:

S1, S3, S5, S6 - рубильники попереднього включення зварювального перетворювача, шафи управління, верстата і насоса; S2 - перемикач напрямку подачі дроту; S4 - вмикач Зварювального струму; Ml, М2, М3, М4 - електродвигуни перетворювача, наплавочной головки, верстата і насоса; К1, К2, КЗ - реле та контакти магнітних пускачів перетворювача, верстата і мотора насоса; L - дросель; Е - сигнальна лампа; РА і PV - амперметр і вольтметр; Д - наплавляюча деталь; Е - електродний дріт; КП1, КП2 , КПЗ-кнопки «Пуск» перетворювача, верстата і насоса; КС1, КС2, КСЗ - кнопки «Стоп» перетворювача, верстата і насоса

Контрольні завдання

1. Дайте технологічну характеристику вибродуговой наплавлення.

2. Назвіть параметри режиму наплавлення.

3. Перерахуйте правила безпеки при виконанні зварювальних робіт.

4. Поясніть будову та принцип роботи наплавочной головки.

5. Перерахуйте обладнання та матеріали, що застосовуються для вибродуговой наплавлення.

РОБОТА № 18. ЗБІРКА РІЗЬБОВИХ. ПРЕСОВИХ І КЛЕПАНИХ З'ЄДНАНЬ АВТОМОБІЛЯ

Мета роботи - вивчення особливостей складання різьбових , пресових і заклепкових з'єднань , отримання практичних навичок у роботі з пресами , ручним механізованим і немеханізованим інструментом , вивчення особливостей конструкції та ефективності застосування гайкових ключів і гайковертов .

Для лабораторної роботи може бути прийнята одна з трьох розглянутих нижче операцій залежно від устаткування лабораторії.

Зміст роботи : вивчення особливостей складання різьбових , пресових і заклепкових з'єднань; встановлення технічних вимог і розрахунок зусилля запресовування , клепки і затягування різьбових з'єднань; вивчення конструкції гайковертов , стандартних і спеціальних гайкових ключів; проектування і виконання складальних операцій; оформлення звіту.

Устаткування й оснащення робочого місця : стіл- верстак , прес гідравлічний , Коловоротний механізм обертання торцевих головок , трещеточний механізм обертання торцевих головок , стенд для складання двигуна , гайковерт пневматичний (ГОСТ 10210-74 ) , шпільковерти , ключі гайкові торцеві (ГОСТ 24372-80 ) , ключі гайкові відкриті ( ГОСТ 2838- 80Е ) , ключі гайкові накидні (ГОСТ 10112-80 ) , блок циліндрів двигуна , головка блоку циліндрів , ведений диск зчеплення , гальмівна колодка , ведена конічна шестерня головної передачі , фрикційні накладки.

Особливості складання різьбових , пресових і заклепкових з'єднань . Різьбові з'єднання забезпечують надійність , міцність , герметичність і правильність установки деталей, що сполучаються , служать для регулювання їх взаємного положення .

При збірці необхідно забезпечити :

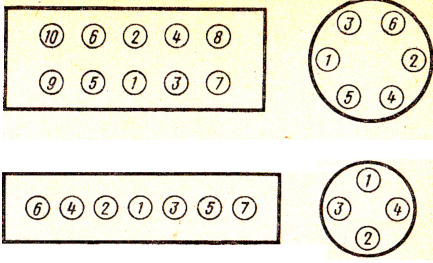

необхідні величини ( табл. 33 ) , послідовність ( рис. 30) і рівномірність затягування гайок або болтів ;

перпендикулярність торця гайки і опорної частини затискаємо деталі до осі різьби;

Таблиця 33

З'єднуються деталі |

Момент затягування, Н * м |

Блок циліндрів - кришки корінних підшипників |

100—110 |

Шатун - кришка |

70—75 |

Колінчастий вал - маховик |

75—85 |

Маховик - кожух зчеплення |

20—30 |

Блок циліндрів - головка циліндрів |

75—80 |

Ведений вал КП - гайка |

120—140 |

Коробка сателітів диференціала - відома шестерня |

55—75 |

Ведуча шестерня заднього моста - фланець |

150—180 |

Рис. 30. Послідовність затягування

|

оберігання від саме отвертиванія за допомогою деформівних шайб, контргайок та шплінтів.

Величина затягування може визначатися за допомогою динамометричних ключів, по куту повороту гайки при докручіваніі, по витяжці болта і по деформації тарований шайби .

Підвищення продуктивності деяких різьбових з'єднань праці при складанні різьбових з'єднань досягається застосуванням спеціального ручного інструменту (коловратна, трещеточний і спеціальних ключів) та використанням механізованого інструменту (гайковерт (табл. 34) і викруток).

Таблиця 34

Тип гайковертів |

К. к. д. |

Споживана потужність електроенергії при Мкр = 30 Н ■ м, кВт |

Електричний |

0,50 |

0,75—1,0 |

Гідравлічний |

0,56—0,65 |

0,70—0,80 |

Пневматичний |

0,07—0,10 |

4,0-6,0 |

У з'єднаннях автомобіля часто застосовується пресова посадка деталей (установка сальників , кілець підшипників кочення , втулок , сідел клапанів і т. д.). Ці сполуки умовно ділять на поздовжньо -пресові і поперечно -пресові . До поздовжньо- пресовим відносять з'єднання , при яких охоплювана деталь запресовується в охоплює в поздовжньому напрямку з натягом . Збірку таких сполук виконують за допомогою преса. До поперечно - пресовим сполук відносяться такі, при яких зближення сполучених поверхонь відбувається радіально . Збірку цих сполук виконують такими способами: нагріванням охоплює деталі , охолодженням охоплюваній деталі.

Основними умовами забезпечення високої якості складання з'єднань з натягом є: відповідність розмірів , геометричних форм і шорсткості поверхні деталей технічним вимогам; точний напрям запресовуються деталі ; співвісність докладання зусиль запрессовивания і відповідне розташування базових опор ; контроль за зусиллям запрессовивания . Швидкість запрессовивания ( випресовування ) не повинна перевищувати 3 мм / с.

Зусилля запресовування в основному залежить від натягу і визначається виразом

Р = fndlp,

де f - коефіцієнт тертя при запресовування (табл. 35); l - довжина запресовування, мм; d - номінальний діаметр поверхні сполучення, мм; р - напруга стиснення на контактній поверхні, Н/мм2:

Таблиця 35

Коефіцієнт Тертя |

Мастило |

Матеріал деталі |

|

Охоплює |

Охоплюваній |

||

0,06—0,22 |

Машинне масло |

Сталь 30*—50 |

|

0,06—0,14 |

те ж |

Чугун СЧ28—48 |

|

0,02—0,08 |

» |

Алюмінієвий |

Сталь 30—50 |

|

|

Сплав |

|

0,05—0,10 |

» |

Латунь |

|

0,54 |

» |

Пластмаса |

|

Таблиця 36

|

C1 |

C2 |

|

C1 |

C2 |

0,0 |

0,70 |

— |

0,5 |

1,37 |

1,97 |

0,1 |

0,72 |

1,32 |

0,6 |

1,83 |

2,43 |

0,2 |

0,78 |

1,38 |

0,7 |

2,62 |

3,22 |

0,3 |

0,89 |

1,49 |

0,8 |

4,25 |

4,85 |

0,4 |

1,08 |

1,68 |

0,9 |

9,23 |

9,83 |

Примітки: 1. Позначення d0, d і d1 показані на рис. 31.

2. Якщо охоплювана деталь виконана у вигляді суцільного валу або охоплює у вигляді Плити або корпусу, то d0 = 0 і d1 = 0.

де δ - розрахунковий натяг, мкм; С1, С2 - коефіцієнти, значення яких вибирають за табл. 36; Е1 і Е2 - модулі пружності сполучених деталей я чавуну і бронзи Е = 0,9 • 104, для сталі Е = 2,1 • 104, для алюмінієвого сплаву Е = 0,7 • 104.

При складанні рам, зчеплень, редукторів, гальмівних колодок застосовують заклепочні сполуки (рис. 32). Вузли цих механізмів піддаються великим динамічним навантаженням.

Рис. 31. Схема соединения деталей при помощи прессования

|

Рис. 32. Типы заклепок: а, б, в – сплошные; г — трубчатые; д — полу трубчатые; 1 — закладная головка; 2 — замыкающая головка; 3 —обжимка

|

При ремонті автомобілів застосовується холодна клепка. Матеріал заклепок - сталь, латунь, мідь і алюмінієвий сплав. Формоутворення замикаючих головок проводиться за допомогою відповідних обжімок.

За ГОСТ 10299-80 заклепки позначаються "Заклепка 02-8 X 20 ГОСТ 10299-80», де 02 - умовне позначення матеріалу заклепки (Ст. 3 -02, Л63 - 32, М3 - 38, Д18 - 36), 8 - діаметр , 20 - довжина заклепки.

Діаметр отвору під заклепку повинен бути більше діаметра тіла заклепки на 0,1 - 0,2 мм. Виступаюча частина стрижня заклепки для утворення замикаючої головки должна

складати h = (1,3 - 1,6) d, а для потайних головок h = 0,9 d, де d - діаметр стержня заклепки.

Зусилля деформації при клепки визначається за формулою

Р = σTF К,

Де σт - межа текучості матеріалу заклепки, Н/см2 (сталеві

σТ = 3000; мідні σт = 1200, з алюмінієвого сплаву σт = 1600);

F - площа поперечного перерізу головки заклепки, см2 (діаметр замикає головки приймається по складальному кресленню); К - коефіцієнт запасу зусиль (К = 1,25-1,50), нижня межа застосовується при гарячій, а верхній при холодній клепці.

Для механізації клепальних робіт застосовують преси: механічні, пневмогідравлічні і гідравлічні.

Якість збірки деталей з заклепувальний сполуками контролюють зовнішнім оглядом, простукуванням сполучень, шаблонами (визначають діаметр і висоту замикає головки), лінійкою і щупом (визначають по ¬ ложение потайних головок).

Нижче наводиться технологічна інструкція на складальні роботи (табл. 37).

Таблиця 37

Зміст переходу |

Вказівки щодо виконання |

Ознайомитися з організацією робочого місця і перевірити його комплектність |

Усвідомити спеціалізацію робочого місця, призначення і розташування устаткування, оснащення, деталей, документів та довідкової інформації, рівень механізації праці. Перевірити за описом комплектність |

Вивчити особливості складання різьбових, пресових і заклепкових з'єднань |

Усвідомити технологічні прийоми, що забезпечують належну якість різьбових і заклепкових з'єднань |

Вивчити застосовувані обладнання, оснащення та інструмент |

Усвідомити пристрій пресів, пристосувань і механізованого інструменту, їх технічні характеристики і область застосування при виконанні складальних робіт. Вивчити правила техніки безпеки.

|

Розробити операцію збірки головки циліндрів з блоком циліндрів |

Усвідомити найменування і число деталей, що з'єднуються, характер посадки різьби, вимоги РК і способи їх реалізації Визначити зміст і послідовність виконання допоміжних і технологічних переходів. Передбачити при цьому загвинчування і затягування гайок гайковим, накладними, трещеточний ключами і ключами зі змінними торцевими головками. Динамометричним ключем перевірити величину похибки затягування (∆зат). Встановити технологічні режими виконання переходів. Підібрати оснастку та інструмент. Оформити операційну карту звіту (див. При-лож. 4). В один технологічний перехід включати затягування гайок одним видом інструменту |

Виконати складальну операцію |

З дозволу викладача і з дотриманням правил техніки безпеки виконати роботу відповідно до запису в операційній карті. Затягування гайок різними видами ключів хронометрувати за основним часу (t0, хв) і оцінювати зручність виконання роботи. Отримане основний час на виконання кожного технологічного переходу записати в останню графу форми звіту |

Визначити ефективність і якість операції |

Розрахувати відсоток зміни продуктивності праці (Пз) при використанні ключів різних видів

Де

Зробити висновок про зручність роботи різними видами гайкових ключів (суб'єктивні відчуття). Визначити силу (в Н), навантажувальну шпильку від затягування гайки з регламентованим моментом M=0,2Pd, Де Р - сила затягування, Н; d - номінальний діаметр різьби, мм. Для 3-4 шпильок розрахувати силу Р залежно від похибки моменту затягування ( зат). Визначити, як вплине нерівномірність затягування на стан головки циліндрів. Розрахунки та висновки записати в звіт (п. 2.1 при-лож. 4) |

7. Розробити операцію складання з'єднання з натягом |

Усвідомити найменування, конструкцію і число деталей, що з'єднуються, характер посадки, вимоги РК і способи їх реалізації. Визначити зміст і послідовність виконання допоміжних і технологічних переходів. Виміряти діаметри посадкових поверхонь деталей, що з'єднуються. Розрахувати дійсний натяг з'єднання

Де

Розрахувати зусилля запресовування (див. Вище). Підібрати необхідне обладнання. Результати записати в звіт |

8. Виконати операцію |

З дозволу викладача і з дотриманням правил техніки безпеки здійснити збірку заданого з'єднання з натягом за допомогою преса і вручну. Оцінити ефективність застосовуваних засобів механізації (за часом виконання і суб'єктівних відчуттів), висновки записати в звіт |

9. Розробити операцію збірки заклепувального з'єднання (ведений диск зчеплення з накладкою або гальмівна колодка з накладкою)

|

Усвідомити найменування, конструкцію і число со-единящей деталей, характер посадки, вимоги РК і способи їх реалізації. Визначити зміст і послідовність виконання допоміжних і технологічних переходів. Підібрати матеріал, тип і розміри заклепок для збірки заданих деталей (користуватися складальним кресленням вузла та вимогами РК). Перевірити відповідність розмірів отворів під заклепки (див. Вище). Розрахувати зусилля для утворення замикаючої голівки заклепки (див. Вище). Підібрати необхідне обладнання. Розрахунки та ескіз ділянки з'єднання з одного заклепкою привести в п. 2 звіту |

10. Виконати операцію |

З дозволу викладача і з дотриманням правил техніки безпеки здійснити збірку заданого заклепувального з'єднання |

11 Організаційно-технічне обслуговування робочого місця |

Привести у вихідне положення інструмент, деталь, документи. Привести в порядок верстат, пристосування, інструмент. Підписати операційну карту-звіт. Робоче місце здати черговому |

12. Захист результатів роботи і здача звіту |

Вміти пояснити (якщо необхідно-довести) виконані розрахунки і прийняті технологічні рішення з розробки та виконання операції. Знати основні характеристики обладнання та інструменту, які застосовувались при виконанні операції. Знати область застосування робіт при ремонті деталей автомобілів і вимоги ЕСТД в частині, що стосується операції. |

Контрольні запитання та завдання

1. Назвіть умови, що забезпечують якість збірки нарізного сполучення.

2. Які умови, що забезпечують якість складання з'єднань з натягом?

3. Які умови, що забезпечують якість збірки заклепувального з'єднання?

4. За допомогою яких засобів можна підвищити продуктивність праці на збірці різьбових з'єднань?

5. Дайте коротку характеристику устаткування для складання з'єднань з натягом.

Обробка результатів і складання звіту Звіт повинен містити такі відомості: 1. Характеристику блоку циліндрів:

Марка автомобиля |

Материал |

Термическая обработка |

Твердость |

|

Блока |

гильзы |

|||

|

|

|

|

|

Номінальний діаметр циліндрів, мм ....................................................................... Допустима овальність циліндрів, мм ..................................................................... Допустима конусність циліндрів, мм ..................................................................... Ремонтні розміри циліндрів, мм:

1 |

2 |

3 |

4 |

|

|

|

|

2. Обладнання, прилади, інструменти і їх коротку характеристику ............................. 3. Дефекти, встановлені зовнішнім оглядом ........................................................... 4. Дефекти, встановлені гідравлічним випробуванням блоку циліндрів ........................ 5. Замеры отверстий под подшипники распределительного вала:

Схема замеров |

Направления замеров |

№ подшипника |

||||

1 |

2 |

3 |

4 |

5 |

||

|

Параллельно оси цилиндров |

|

|

|

|

|

Перпендикулярно к оси цилиндров |

|

|

|

|

|

|

Овальность |

|

|

|

|

|

|

Допустимий розмір без ремонту ........................................................................... 6. Заміри гнізд корінних підшипників:

Схема замеров |

Направления замеров |

№ подшипника |

||||

1 |

2 |

3 |

4 |

5 |

||

|

Параллельно оси цилиндров Перпендикулярно к оси цилиндров Овальность |

|

|

|

|

|

7. Заміри співвісності гнізд під вкладиші корінних підшипників:

|

№ гнезда коренных подшипников |

|||||||

Наименование |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Отклонения от теоретической оси, мм |

|

|

|

|

|

|

|

|

Графическое изображение действительной оси гнезд коренных подшипников |

|

|

|

|

|

|

|

|

Допустима неспіввісність ...... 8. паспорт циліндрів Блок № ................... Модель двигуна .................................................................... Діаметр по верхній кромці циліндра, мм .................................................................. Налаштування індикатора при вимірах, мм ................................................................ Ремонтний розмір попередньої розточки ................................................................... Робоча картка з вимірювання циліндрів двигуна:

Схема замеров |

№ цилиндра |

Наименования замеров |

Отклонение стрелки индикатора по поясам измерений |

||

|

|

|

|||

|

1 |

Параллельно оси коленчатого вала |

|

|

|

Перпендикулярно к оси коленчатого вала |

|

|

|

||

2 |

Параллельно оси коленчатого вала |

|

|

|

|

Перпендикулярно к оси коленчатого вала |

|

|

|

||

3 |

Параллельно оси коленчатого вала |

|

|

|

|

Перпендикулярно к оси коленчатого вала |

|

|

|

||

4 |

Параллельно оси коленчатого вала |

|

|

|

|

Перпендикулярно к оси коленчатого вала |

|

|

|

||

|

и т.д. |

|

|

|

|

Результати вимірювань і розрахунків:

Пояс замера |

Направления замеров |

№ цилиндра |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

||

1-й ПОЯС (верхний) |

Параллельно оси коленчатого вала |

|

|

|

|

|

|

Перпендикулярно к оси коленчатого вала |

|

|

|

|

|

|

|

Овальность |

|

|

|

|

|

|

|

2-й пояс (средний) |

Параллельно оси коленчатого вала |

|

|

|

|

|

|

Перпендикулярно к оси коленчатого вала

|

|

|

|

|

|

|

|

Овальность |

|

|

|

|

|

|

|

3-й пояс (нижний) |

Параллельно оси коленчатого вала |

|

|

|

|

|

|

Перпендикулярно к оси коленчатого вала |

|

|

|

|

|

|

|

Овальность |

|

|

|

|

|

|

|

Конусность |

Параллельно оси коленчатого вала |

|

|

|

|

|

|

Перпендикулярно к оси коленчатого вала |

|

|

|

|

|

|

|

Найбільший знос циліндра, мм ................................................................................... 9. Висновок по блоку циліндрів: а) за результатами зовнішнього огляду .............................................................................. б) за результатами гідравлічного випробування .................................................................. в) за результатами виміру отворів під підшипники розподільного вала ........................ г) за результатами виміру гнізд корінних підшипників ...................................................... д) за результатами співвісності ........................................................................................ е) за паспортом циліндрів ........................................................................................... «____» __________ 201_р. Підпис учня ________________ Підпис викладача ________________

—%

зміни продуктивності праці при

використанні накидного ключа;

—%

зміни продуктивності праці при

використанні накидного ключа; — те ж, при використанні торцевого з

колівратні приводом і т. Д.;

— те ж, при використанні торцевого з

колівратні приводом і т. Д.;