- •Азотування

- •1. Діаграма стану Fe-n

- •2. Структура поверхневого шару

- •2.1. Твердість азотованого шару

- •2.2. Межа втоми азотованій сталі

- •2.3. Зносостійкість азотованого шару

- •3.Технологія азотування

- •4. Властивості та практичне застосування

- •4. Практична частина

- •Для яких виробів використовують даний вид зміцнення

2.1. Твердість азотованого шару

На думку більшості дослідників причину високої твердості азотованого шару варто шукати в блокуванні пласкостей ковзання високодисперсними нітридами легуючих елементів. Деякі ж автори причиною високої твердості азотованого шару легованої сталі вважають перекручування ґратки α-фази за рахунок впровадження в неї азоту й виділення в ній нітридів. Експериментально було доведено, що найбільш сильне перекручування ґрат α-фази в азотованому шарі легованої Однак це явище відіграватиме другорядну роль в утворенні твердого азотованого шару.

Щодо ролі нітридів заліза в створенні високої поверхневої твердості в азотованій легованої сталі є ряд суперечливих тлумачень.

Для з'ясування цього питання зразки 38ХМЮА сталі, попередньо азотованій при 500°, були піддані тривалому відпалу в струмені водню й азоту [210]. Відпал зразків в обох газових середовищах привів приблизно до однакових результатів, а саме після відпалу впродовж 25 год. збільшилася глибина азотованого шару й понизилася поверхнева твердість з HV= 1000-1050 до HV = 850-900. У мікроструктурі відпалених зразків не було виявлено нітридів заліза, і весь азотований шар представляв α-твердий розчин. Більше тривалий відпал як в азоті, так і у водні не викликав подальшого зниження твердості. Виходячи із цього, можна вважати, що в 38ХМЮА сталі твердість до HV =850-900 виходить в основному тільки за рахунок блокування площин ковзання високодисперсними нітридами, що виділяються, алюмінію, хрому й молібдену. Для одержання ж більше високої твердості необхідна наявність в шарі нітридів заліза.

Характер розподілу твердості по глибині азотованого шару легованої сталі трохи нагадує такий для азотованого заліза. При порівняно малих глибинах азотованого шару максимум твердості перебуває на поверхні. Переміщення максимуму твердості з поверхні на глибину 0,02—0,06 мм, як було замічено, зв'язано завжди з появою в поверхневій зоні шару значних скупчень високоазотистих фаз (ε і γ′).

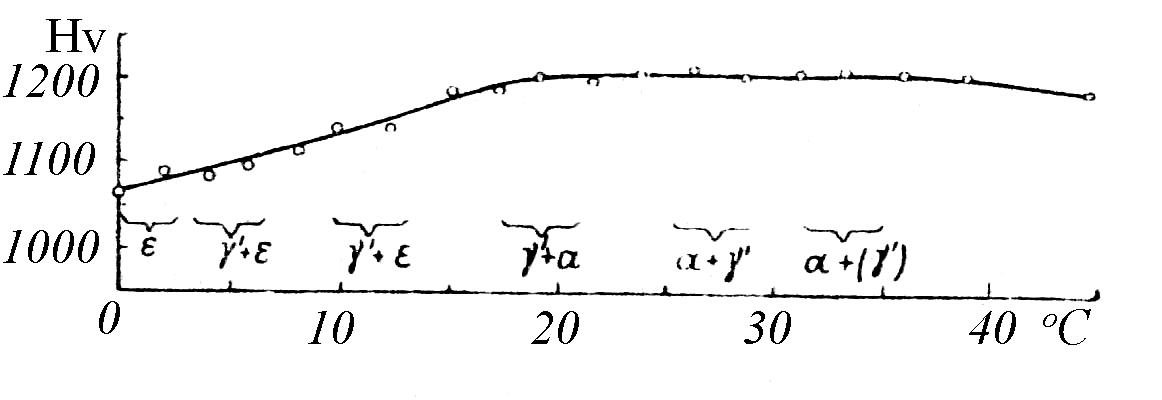

Рентгенографічний аналіз показує, що максимальна твердість в азотованому шарі 38ХМЮА сталі лежить в зоні α+γ′-фаз (рис. 141).

Рис. 7. Розподіл твердості в поверхневій зоні азотованого шару 38ХМЮА сталі за даними рентгенографічного аналізу.

2.2. Межа втоми азотованій сталі

Азотування трохи знижує в'язкість легованої конструкційної сталі й підвищує її міцність. Особливо чітко Це виявляється лише в деталей невеликого перерізу. Чим більше глибина азотованого шару, тим більше в результаті азотування збільшується межа втоми сталі при повторно-змінному вигині, крутінні й розтяганні - стиску.

Сталь 35ХМЮА в поліпшеному стані має межу втоми при повторно-змінному розтяганні — стиску, рівний345 МПа (зразок діаметром 5 мм, довжиною 56 мм). Азотування на глибину 0,15 мм підвищує межу втоми цієї сталі до 380 МПа, азотування на глибину 0,32 мм - до 435 МПа і на глибину 0,52 мм — до 470 МПа. Вплив азотування на величину межі втоми цієї сталі при повторно-змінному вигині й крутінні наведене в табл. 29, з якої видно, що при помітному зниженні міцності серцевини в результаті двоступеневого азотування збільшення глибини шару не сприяє. підвищенню межі втоми сталі.

Підвищення межі втоми після азотування при 520° для гладких зразків діаметром 7,52 мм зі сталі марки 38ХНМА становить 30—35% і зі сталі 18ХНВМА—25—30% [196].

При збільшенні розміру зразків зміцнююча дія азотування знижується. Межа втоми сталі 40Х2ГМ (образні діаметром 40 мм) становить усього лише 7—17% замість 20—35% для зразків діаметром 5—10 мм. Невеликі риски, надрізи, подряпини не роблять істотного впливу на зниження межі втоми сталі, підданої азотуванню. Це пояснюється тим, що азотований шар володіє значно більше високою міцністю, чим серцевина сталі, тому руйнування починається не з поверхні, а на границі азотованого шару й серцевини й поступово поширюється далі до серцевини. У поверхневому ж азотованому шарі тріщина розвивається швидко, виникаючи незадовго перед остаточним руйнуванням зразка, тому вплив різних поверхневих дефектів, що різко позначаються на зниженні величини межі втоми сталі, не зміцненої з поверхні азотуванням, в азотованій сталі послабляється.

Вплив азотування на границю втоми сталі 38ХМЮА

Умови обробки |

Глибина азотованого шару |

Границя втоми на згин, МПа |

Границя втоми на кручення, МПа |

До азотування (гартування та відпуск) |

— |

49 |

29 |

Азотування 500 оС, 30год |

0,3 |

58 |

32 |

Азотування 500 оС, 50год |

0,45 |

60 |

34 |

Азотування 500 оС, 10год + 650 оС, 10 год |

0,54 |

60 |

32 |

Відомо, що надрізи на не азотованих зразках знижують межу втоми сталі при повторно-змінному вигині, крутінні й розтяганні-стиску на 35—50% і навіть більше. На зразках малого розміру діаметром 5—10 мм азотування майже повністю усуває вплив концентрації напружень, які виникають під впливом надрізів й інших поверхневих дефектів, на зниження межі втоми сталі. При цьому підвищення межі втоми в результаті азотування в зразків, що мають надрізи й виготовлених, наприклад, з 38ХМЮА сталі, доходить до 100-170%.Процес азотування може бути рекомендований для застосування з метою різкого підвищення межі втоми деталей, що працюють при перемінних, мінливих, повторно-змінних навантаженнях і виготовлених, як зі спеціальної азотованої сталі, так і з конструкційної сталі, що звичайно не піддається азотуванню.