- •Азотування

- •1. Діаграма стану Fe-n

- •2. Структура поверхневого шару

- •2.1. Твердість азотованого шару

- •2.2. Межа втоми азотованій сталі

- •2.3. Зносостійкість азотованого шару

- •3.Технологія азотування

- •4. Властивості та практичне застосування

- •4. Практична частина

- •Для яких виробів використовують даний вид зміцнення

Азотування

Азотування – поверхневе насичення сталі азотом у відповідному середовищі при температурі від 500 до 1200 С.

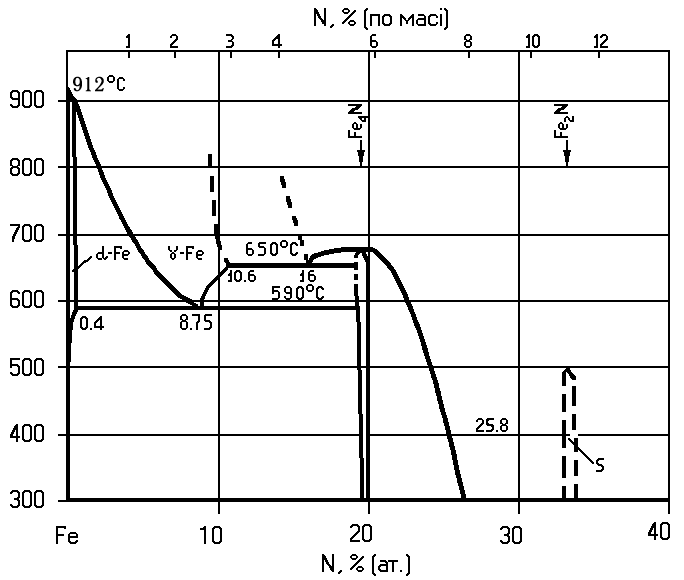

1. Діаграма стану Fe-n

У стабільній системі Fe-N в рівновазі знаходяться - та -тверді розчини азоту в залізі та газоподібний азот. Але, як і в системі Fe-C, найбільше значення має не рівноважна, а метастабільна система Fe-N, в якій утворюються наступні фази) [4]:

Рис 1. Діаграма стану подвійної системи Fe – N

1) -фаза – азотистий ферит з ОЦК граткою та періодом (в залежності від вмісту азоту) 0.28664-0.2877 нм. Азот займає октаедричні пори в гратці Fe. Розчинність азоту в -фазі при евтектоїдній температурі складає до 0.004 %. Азотистий ферит є феромагнітним;

2) -фаза (азотистий аустеніт) має ГЦК гратку з невпорядкованим розміщенням атомів азоту в октаедричних порах. Максимальна розчинність азоту в -фазі – 2.8 %. При 590 С -фаза розпадається внаслідок евтектоїдного перетворення +΄.

3) ΄-фаза відповідає твердому розчину на базі нітриду Fe4N. Зона її гомогенності при 590 С знаходиться в межах 5.30-5.75 % N. ΄-фаза кристалізується в ГЦК гратку з атомів заліза з впорядкованим розташуванням атомів. ΄-фаза феромагнітна;

4) -фаза – твердий розчин на основі нітриду Fe2-3N, який існує в широкому інтервалі концентрацій – 4.55-11.0 % N. Основа її кристалічної будови – щільна гексагональна упаковка атомів заліза. Атоми азоту розташовуються в октаедричних порах, які утворюють підгратку типу графіту. При 650 С -фаза розпадається за евтектоїдним механізмом на + ΄-фази. -фаза феромагнітна;

5) -фаза (Fe2N) має ромбічну гратку з впорядковано розміщеними атомами азоту. Кристалічну структуру -фази можна розглядати як спотворену модифікацію гратки -фази (псевдогексагональна). Область гомогенності -фази неширока та знаходиться в межах 11.07-11.18 %. Вищий нітрид заліза стійкий в рівновазі з аміаком до 450 С. При більших температурах він розпадається в атмосфері аміаку навіть при невеликому вмісті водню.

При азотуванні сталі або одночасній дифузії в сталь азоту і вуглецю - і -фази мають карбонітридний склад. Відношення C : N в -фазі досягає 1.2-2.25 % (ат.). Вуглець розширює область гомогенності -фази. Карбонітридна -фаза порівняно з чисто азотистою є менш крихкою, має вищу твердість (400-450 HV) та високу зносостійкість. -фаза розчиняє більше вуглецю і може змінювати свій склад від Fe8C3N до Fe2N.

2. Структура поверхневого шару

Спочатку на поверхні утворюється шар ненасиченого -розчину. З часом на поверхні досягається концентрація насиченості. Повна товщина -фази мікроструктурно не виявляється. Звичайно, за товщину шару приймають зону -фази (Fe4N). Подальше надходження із зовнішнього середовища азоту призводить до пересичення -фази, так як хімічний потенціал азоту в газовому середовищі вищий, ніж в насиченому -розчині. Це викликає перекристалізацію .

Частіше перші кристали -фази утворюються в місцях виходу границь зерен -розчину на поверхню. Оскільки пересичення є лише на поверхні, -фаза утворює суцільний шар, який з плином часу росте. По досягненні границі насичення в -розчині на поверхні утворюються зародки гексагональної -фази, стійкої при більш високих концентраціях азоту.

Таблиця 1.19.

Послідовність утворення фаз у шарі та його будова

в рівноважному стані після азотування при різних температурах

Т, C |

Послідовність утворення фаз |

Будова шару |

400-590 |

N |

+N+над |

590-680 |

NN |

+N+N+над |

680-910 |

NN |

+N+N+над |

910 |

N |

+ |

Примітка: 1. N – азотистий ферит, N – азотистий аустеніт. 2. При розпаді N крім евтектоїда утворюється N над (доевтектоїдна зона) або над (заевтектоїдна зона). |

||

При азотуванні легованих феритних сталей утворюються ті ж самі фази, що і при насиченні азотом заліза (див. табл.1.19). Але легування змінює склад фаз і температурні границі їх утворення.

В ізотермічних умовах азотування легованих сталей інколи спостерігаються два підшари -фази, які мають границю розділу.

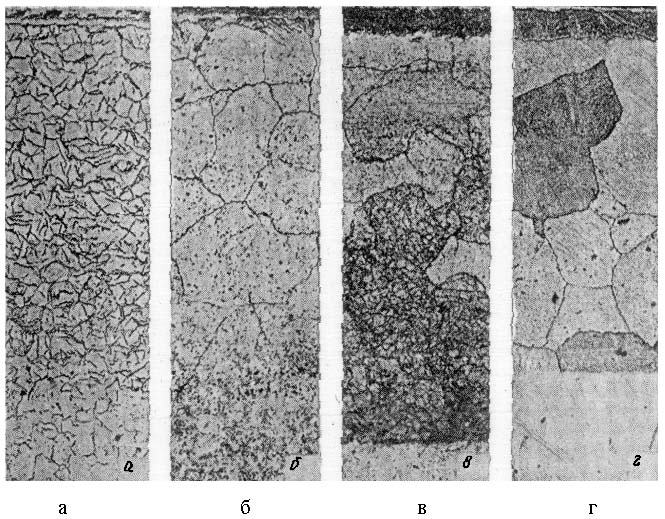

За нітридною зоною при азотуванні нижче за евтектоїдну температуру знаходиться шар -фази, який є основною частиною шару. При низьких температурах азотування (500-550 С) зона -фази на легованому фериті не виявляється і складається із світлих зерен фериту (рис.1.15). Після азотування при високих температурах (вище за 600 С) -фаза виявляється у вигляді більш темно травленого шару з різким переходом до світлих зерен фериту основи. В цій частині азотованого шару вихідні зерна фериту зберігаються (рис.1.15). Ступінь потемніння зерен збільшується із збільшенням вмісту легуючих елементів у сталі.

Рис.2. Мікроструктура азотованого шару на залізі (а),

залізі легованому ванадієм (б, в) і алюмінієм (г). ×300;

а - 600С, 6 год; б, в - 700С, 6 год

Таким чином, властивості азотованого шару визначаються структурою, яка сформувалася в процесі насичення сталі азотом, і перетвореннями, які протікають в аустеніті та фериті при охолодженні.

Кінетика утворення азотованого шару в легованої сталі Мікроструктури азотованого шару сталі 38ХМЮА (рис, 137) відрізняються від мікроструктур азотованого заліза (див. рис.1.15). Основна частина азотованого шару при малому збільшенні нагадує орієнтовану по мартенситі сорбітну структуру, що завдяки підвищеному змісту в ній азоту травиться в 3%-ном розчині азотної кислоти сильніше, ніж сорбітна структура серцевини сталі, що має також мартенситне орієнтування. Структура азотованого шару, що є темного забарвлення, має евтектоїдну природу, тому що в зоні цієї структури до глибини 0,06—0,10 мм від поверхні рентгеноаналізом виявляється окрім α-фази також γ'-фаза. Остання фаза очевидно розташовується також і в більше глибоких зонах азотованого шару, але тут вона рентгенівським методом не виявляється.

Рис. 3. Мікроструктура азотованого шару сталі марки 38ХМЮА азотування при 510°С:

(а – 8 год, б – 12 год, в – 24 год, г – 50 год (х 100).

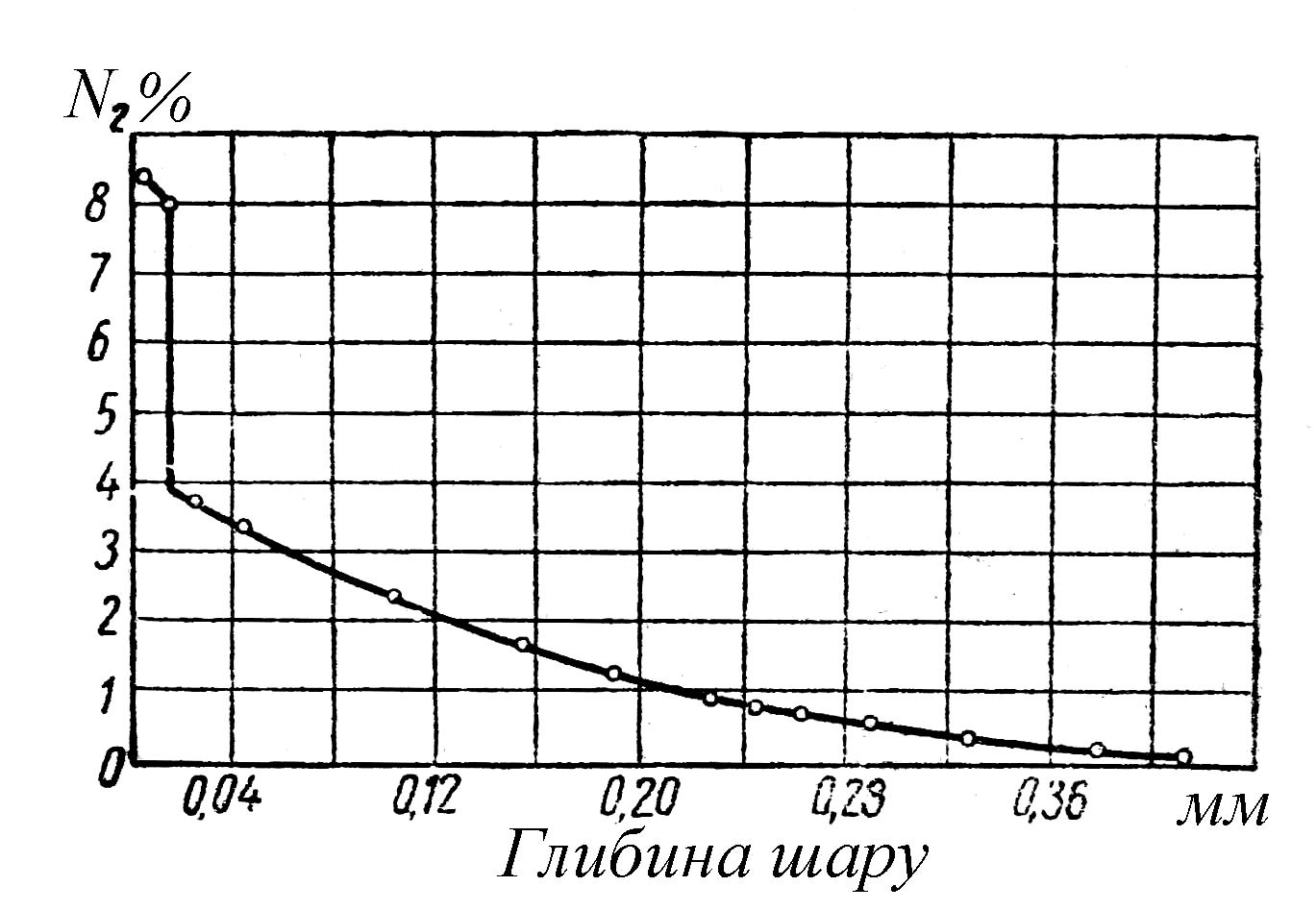

На ретельно виготовлених шліфах з поверхні азотованого шару завжди вдається виявити досить тонкий білий шар, що не травиться, суцільних нітридів (рис. 138, а, б), що мають безсумнівно карбонітридну природу, оскільки в сталі 38ХМЮА втримується багато вуглецю. Шар суцільних нітридів має звичайно голкоподібна будова, поширюється на глибину в межах 0,01-0,03 мм і легко офарблюється в темний колір пікратом натрію (рис. 138, в). Глибше цього шару звичайно також спостерігаються нітридні виділення, але вже у вигляді прожилок, паралельні поверхні шліфа, або у вигляді сітки по границях зерен. Найбільш сильне виділення нітридів у такому виді спостерігається на кутах деталей внаслідок великої концентрації в цих місцях азоту (рис. 139). Внаслідок просування високоазотистих фаз по границях зерен сталі, легованої алюмінієм і хромом, криві розподіл азоту по глибині шару сталі 38ХЮМА мають менш різкий перепад концентрацій азоту від поверхні до серцевини сталі в порівнянні з аналогічними кривими для заліза.

Рис. 4. Мікроструктура азотованого шару сталі 38ХМЮА. Азотування при 540°, 48 год; в – травлено пікратом натрію (а — х 50; б, в — х 350).

Судячи з даних рентгеноаналізу, зона суцільних нітридів у сталі 38ХМЮА, азотованої на глибину 0,4—0,5. мм при температурах 500°, складається звичайно з ε-фази, а частіше із двох фаз —ε та γ'. Зона чистої ε-фази настільки тонка, що пробивається рентгенівськими променями. Глибше 0,01—0,03 мм від поверхні розташовується суміш ε+γ'+α -фаз або ж суміш γ′+α-фаз. Зона суміші γ′+α -фаз може розташовуватися до глибини 0,06—0,1 мм; далі виявляється тільки α-фаза, хоча невелика кількість високоазотистих фаз можна спостерігати на мікрошліфі й у трохи глибших шарах.

На прикладі описаної вище основної структури азотованого шару розташовуються нітриди алюмінію, хрому й молібдену, виявити які рентгеноаналізом або мікроаналізом не вдається внаслідок їхньої високої дисперсності.

У недавно виконаному дослідженні, проведеному Ю. М. Лахтіном [4] разом з Е. И. Онищик, вдалося виявити приблизно в середній частині азотованого шару досить слабкі лінії нової, раніше не виявленої фази. Структуру цієї фази авторам розшифрувати не вдалося, але, судячи з характеру будови й параметрам ґратки, автори схильні віднести її до складного карбонітридної фази, до складу якої входять вуглець, азот, залізо, молібден і хром. Останнім часом багато дослідників затверджують, що нітриди різних елементів не виділяються в шарі у вигляді відособлених сполук, як це раніше передбачалося, а утворять комплексні карбонітридні та дисперсні сполуки.

Рис. 5. Мікроструктура кута деталі, виготовленої зі сталі марки 38ХМЮА і азотованої по двоступінчастому температурному режимі: а – х 100; б – х 300.

Мікроструктури азотованого шару хромомолибденованадієвої і хромованадієвої сталі мало відрізняються від описаних вище мікроструктур азотованого шару хромомолібденоалюмінієвої сталі. Деяка відмінність цих мікроструктур полягає в тім, що в них значно менш розвинена зона з надлишковими нітридами — ε- та γ'-фазою, тому крихкість азотованого шару такої сталі завжди менше, ніж азотованого шару хро-момолібденоалюмінієвої сталі.

При травленні звичайно застосовуваним реактивом (3%-ный розчин азотної кислоти) серцевина жаротривкої хромонікелевої сталі. а також високохромистої нержавіючої сталі майже не травиться, азотований шар виявляється у вигляді темного шару, що сильно травиться, із внутрішньої сторони якого іноді вдається виявити тонку перехідну до серцевини зону, що травиться менше, ніж основна частина азотованого шару. З поверхні азотованого шару іноді виявляється тонкий шар високоазотистої ε-фази

Рис. 6. Зміна концентрації азоту за глибиною азотованого шару сталі марки 38ХМЮА; азотування при 520°, 24 год(Ю.М. Лахтін).

Понижений опір азотованого шару такої сталі впливу розчинів кислот пояснюється, мабуть, усуненням із твердого розчину значної кількості хрому внаслідок зв'язування його з азотом з утворенням нітридів, тому в азотованому шарі аустенітної хромонікелевої сталі може виділятися іноді α-фаза, і сталь у результаті стає злегка магнітною і менш корозійно стійкою.

Г. Ф. Косолапов і інші дослідники [209, 176] виявили випадання а-фази в азотованому шарі сталі з 18% нікелю й 8% хрому (сталь Х8Н18). Однак у сталі з більшим змістом нікелю в азотованому шарі зберігається структура аустеніту. Таким чином, стійкість аустенітної структури після азотування визначається составом сталі. Зміст нікелю в сталі може бути цілком достатнім для збереження в азотованому шарі аустенітної структури, незважаючи на усунення з розчину хрому й інших нітридоутворюючих елементів, що сприяють стійкості аустеніту.

З поверхні азотованого шару сталі з 13% Сг і 26% Ni Джонс виявив лінії, аналогічні нітриду Fe4N, але имеющие деяке відхилення від ліній для чистого нітриду Fe4N. Цей автор припускає, що в нітриді Fe4N частина атомів заліза заміщена атомами хрому й нікелю, тому формулу цього нітриду. очевидно, можна точніше представити у вигляді (Fе, Gr, Ni)4N.