- •Методические рЕкОмендаЦиИ мдк 03.02 проектирование технологических процессов производства оДежды

- •Содержание курсовой работы

- •Пояснительная записка

- •Структура пм.03. Подготовка и организация технологических процессов на швейном производстве

- •Методические указания по выполению курсовой работы

- •Содержание

- •Указания по выполнению основных разделов курсовой работы

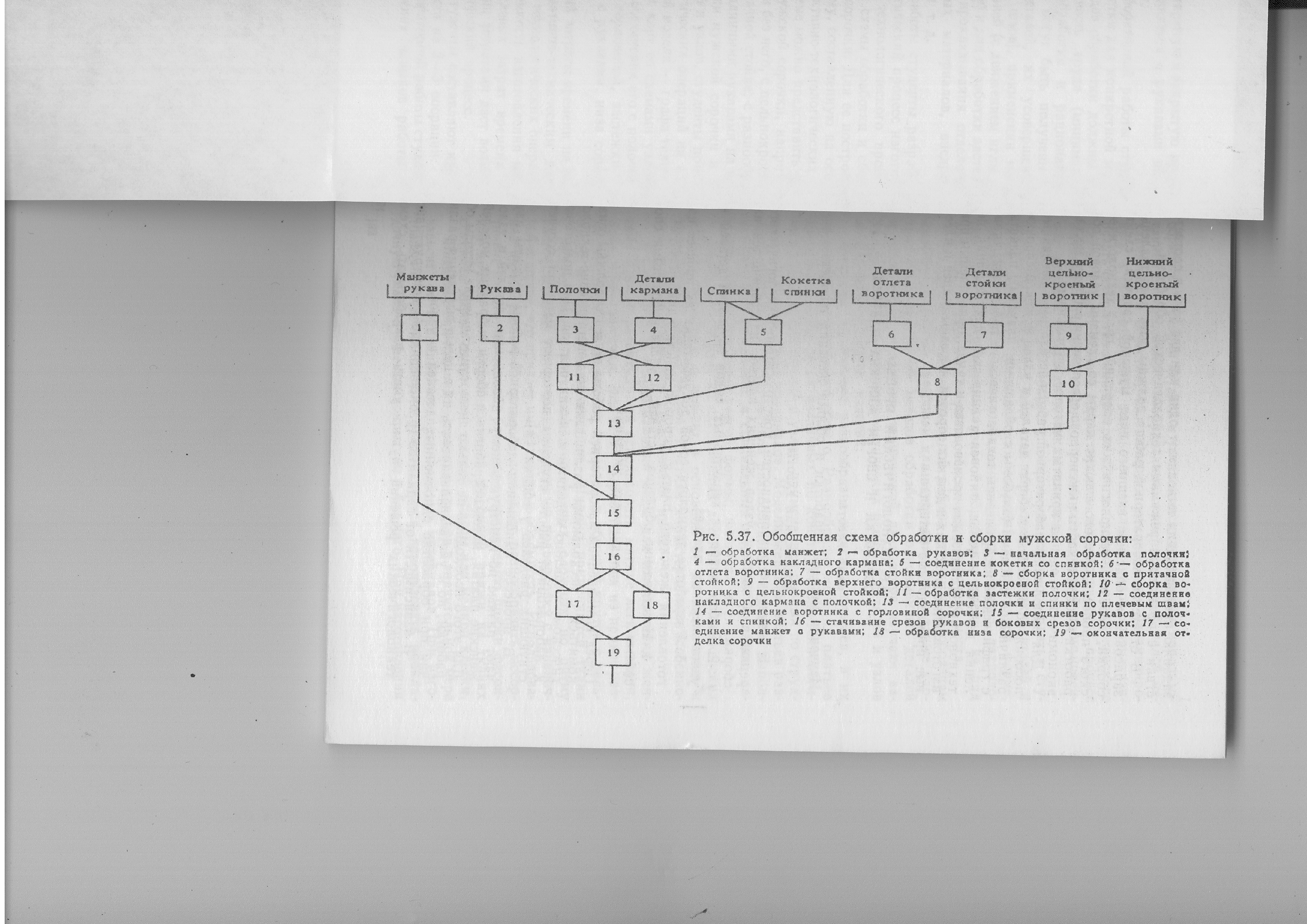

- •Технологическая подготовка модели

- •Выбор модели и обоснование выбора.

- •Промышленная коллекция моделей определённого ассортимента формируется на основе потребительского спроса и размерно-ростовочного и возрастного состава обслуживаемого населения;

- •Средняя сложность мк должна соответствовать средней сложности обработки, принятой на предприятии, при этом бк могут быть различных покроев и членений;

- •1.3. Спецификация материалов на модель

- •1.4. Спецификация деталей кроя. Раскладка лекал

- •Площадь шаблонов

- •Среднеотраслевые условно-фактические затраты времени на пошив условных изделий средневзвешенной трудоёмкости

- •1.6. Выбор и характеристика оборудования процесса

- •Расчет процесса

- •2.1. Обоснование выбора типа технологического процесса,

- •2.2. Расчет технико-экономических показателей

- •2.3. Характеристика исходных данных

- •Распределение процессов по группам мощности в зависимости от числа рабочих в смену

- •2.4. Согласование операций процесса

- •2.5. Технологическая схема процесса

- •Требования к оформлению курсовой работы

- •Защита курсовой работы

- •Критерии оценки курсовых работ

- •Список рекомендуемой литературы

- •Приложения

- •Перечень тем курсовых работ

- •Задание

- •Пм.03. Подготовка и организация технологических процессов на швейном производстве

- •Приложение 4 Требования к одежде

- •Образец бланка конфекционной карты

- •Спецификация деталей кроя

- •Технологическая последовательность обработки изделия

- •Характеристика используемого оборудования

- •Характеристика гладильных столов и утюгов

- •Пример выполнения раскладки деталей изделия

- •Лист оценивания курсовой работы

Характеристика гладильных столов и утюгов

Таблица ____

Оборудование, предприятие-изготовитель |

Марка (тип) |

Тип нагрева поверхности |

Температура нагрева поверхности |

Время разогрева, мин. |

Масса, кг. |

Стол утюжильный с парогенератором ПГ-6 |

СУ-В |

электрический |

110 |

10 |

115 |

Утюг паровой. «Паннония» (ВНР) |

С |

электрический |

150 |

15 |

5 |

Приложение 10

Характеристика приспособлений малой механизации

Таблица ___

Наименование и назначение приспособления |

Марка (номер) |

Схема шва |

1 |

2 |

3 |

Для окантовывания деталей полоской ткани |

4-3 |

|

и т.д. |

|

|

Приложение 11

ПРИМЕР ВЫПОЛНЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПОТОКА

Приложение 12

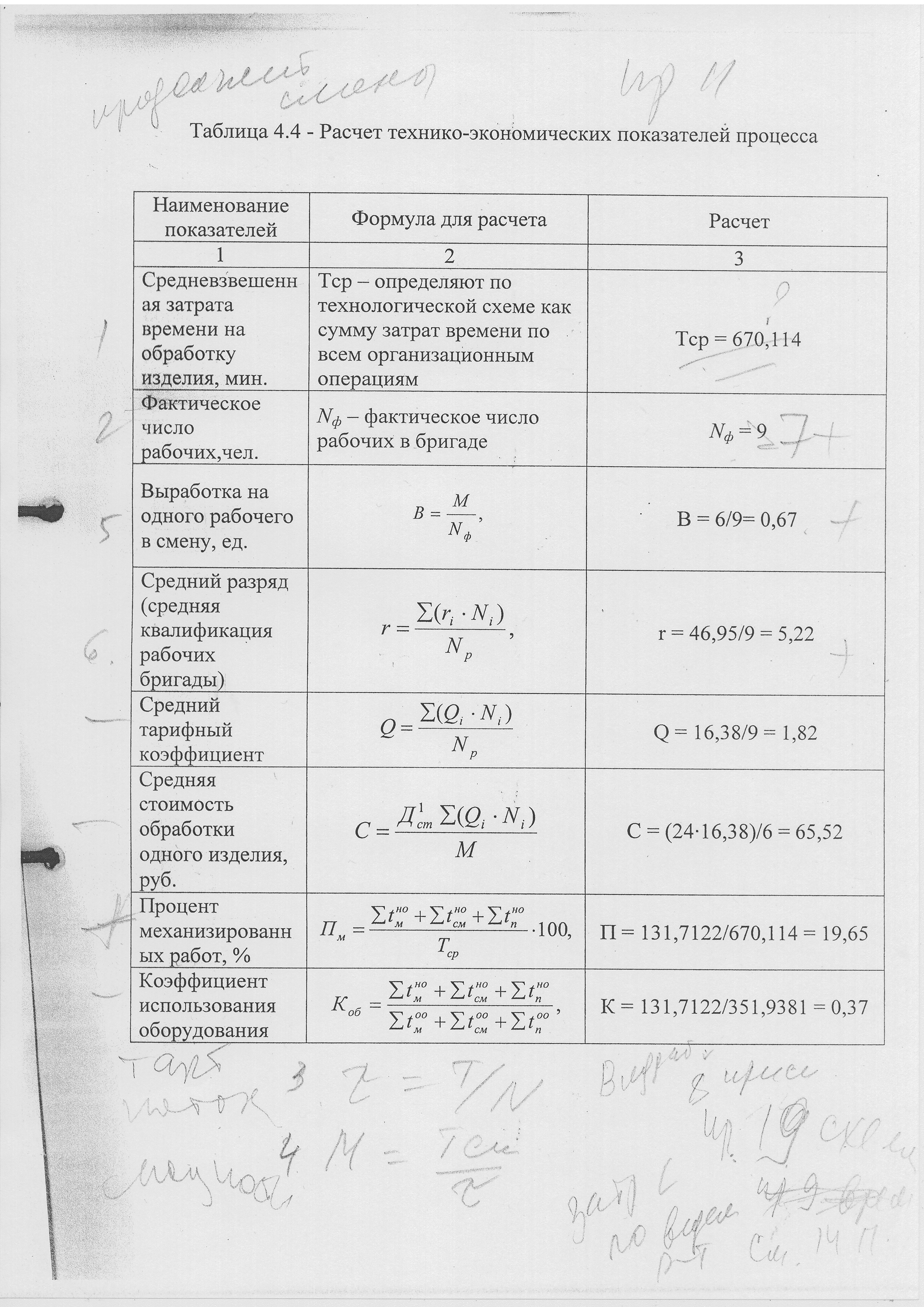

Расчет технико-экономических показателей процесса

Исходные данные:

Наименование изделия - __________________________________________

(например, блузка женская из сорочечной ткани)

Трудоемкость, ______мин.

Количество рабочих в бригаде, ______ед

Расчет технико-экономических показателей процесса

на изготовление мелкими сериями

Таблица № ___

Наименование параметра |

Расчетная формула |

Единица измерения |

Расчет |

1.Затрата времени на обработку изделия |

Тср – определяют по технологической схеме как затрату времени по всем организационным операциям |

мин |

|

2.Число рабочих |

Nф – фактическое число рабочих в бригаде (потоке) |

чел |

|

3.Такт потока |

|

мин |

|

4.Мощность |

М = Тсм / τ |

ед |

|

5.Выработка на одного рабочего |

|

ед |

|

6.Средний разряд (средняя квалификация рабочих) |

|

|

|

7. Процент механизированных работ |

|

% |

|

Затрата времени на обработку изделия выбирается из таблицы «Технологическая последовательность обработки изделия»

Число рабочих предлагается по заданию или выбирается согласно методу изготовления одежды и мощности потока. В бригадах малой мощности 7- 10 человек, в бригадах средней мощности 11-15,в бригадах большой мощности 16 - 20 человек.

Такт процесса - это средняя продолжительность времени выполнения операции одним рабочим в бригаде. Если задано количество рабочих, то такт определяется по формуле

где Т- затрата времени на обработку одного изделия,

N- количество рабочих, занятых вбригаде.

4.Мощность процесса определяется по формуле: М = Тсм / τ

где, Тсм- временя смены, выраженное в минутах, τ – такт потока.

5.Выработка на одного работающего определяется по формуле

где, М- мощность потока, N- количество рабочих в потоке.

6.Средняя квалификация рабочих определяется по формуле

При этом рассчитывают количество рабочих, имеющих первый разряд (например, 4*1), количество рабочих, имеющих второй разряд (например, 2*2), количество рабочих, имеющих третий разряд (например, 1*3). Получается:4+4+3=11, делим на количество рабочих 7, получаем 1,6 т.е. средний разряд-2.

7. Процент механизированных работ рассчитывают по формуле:

при этом из последовательности суммируют время для машинных, спецмашинных и прессовых работ, не учитывая ручные работы и утюжильные с использованием утюга.

Приложение 13