- •Исследование погрешности позиционирования промышленного робота м10п-62.01. Практическое занятие №2.

- •Исследование погрешности позиционирования промышленного робота м10п-62.01.

- •1.Цель работы.

- •Содержание работы.

- •Основные технические характеристики и устройство пр

- •2.2. Кинематическая и пневматическая схемы робота

- •2.3.Определение суммарной погрешности позиционирования и погрешности по степеням подвижности робота.

- •2.4. Пример расчета погрешности

- •3.Порядок выполнения работы

- •Литература

2.3.Определение суммарной погрешности позиционирования и погрешности по степеням подвижности робота.

Графически погрешность позиционирования робота представляет собой многогранник, подобный форме рабочей зоны, с максимальной стороной, равной величине, указываемой в технической характеристике. Это связано с тем, что в роботе каждая степень подвижности имеет автономный привод, обеспечивающий определенную точность позиционирования. Погрешность позиционирования по степени подвижности определяется выражением КиSi/Di, где Si- перемещение i-й степени подвижности; Di- число дискрет датчика положения для осуществления Si; Ки – коэффициент, характеризующий качество измерительной системы. В современных измерительных системах роботов Ки=1,5…2,0.

Ввиду того что в позиционировании участвуют степени подвижности, осуществляющие как прямолинейное, так и вращательное перемещения, суммарная погрешность робота имеет вид

![]() , (2.1)

, (2.1)

где

![]() – составляющая погрешности от степеней

подвижности, осуществляющих прямолинейное

движение;

– составляющая погрешности от степеней

подвижности, осуществляющих прямолинейное

движение;

![]() -

составляющая погрешности от степеней

подвижности, осуществляющих вращательное

движение

-

составляющая погрешности от степеней

подвижности, осуществляющих вращательное

движение

![]() (

(![]() -

коэффициент запаса, равный 1,2…1,3).

Величину

-

коэффициент запаса, равный 1,2…1,3).

Величину

![]() и

- исходя из взаимосвязи линейных и

угловых погрешностей робота и их

значений, приведенных к объекту

манипулирования:

и

- исходя из взаимосвязи линейных и

угловых погрешностей робота и их

значений, приведенных к объекту

манипулирования:

![]() ;

(2.1)

;

(2.1)

![]() ,

,

где

![]() – угол между направлением перемещения

i-й

степени подвижности и направлением, в

котором задана допустимая погрешность

позиционирования,

– угол между направлением перемещения

i-й

степени подвижности и направлением, в

котором задана допустимая погрешность

позиционирования,

![]() - перемещение по вращательной степени

подвижности, град; li

– расстояние от оси вращения до объекта

манипулирования, мм;

- перемещение по вращательной степени

подвижности, град; li

– расстояние от оси вращения до объекта

манипулирования, мм;

![]() - угол между касательной к траектории

и направлением, в котором задаются

погрешности; Di

– число дискрет датчика, используемых

на перемещениях. Величины

,

,

li

определяются из геометрических

зависимостей взаимного положения схвата

и звеньев робота при позиционировании.

- угол между касательной к траектории

и направлением, в котором задаются

погрешности; Di

– число дискрет датчика, используемых

на перемещениях. Величины

,

,

li

определяются из геометрических

зависимостей взаимного положения схвата

и звеньев робота при позиционировании.

Пусть погрешность

образуется за счет погрешностей

![]() S1,

S2,

S1,

S2,

![]() 3,

4,

...

Si,

i+1,

тогда

=

S1+

S2+

3

+

4

+...+

Si+

i+1.

3,

4,

...

Si,

i+1,

тогда

=

S1+

S2+

3

+

4

+...+

Si+

i+1.

Обозначим

(2.2)

(2.2)

Подставим в уравнение (2.1) выражения (2.2), получим

![]()

По формулам (2.2) находим

Для степеней подвижности, осуществляющих вращательное перемещение, определяют допустимую угловую погрешность:

![]() .

.

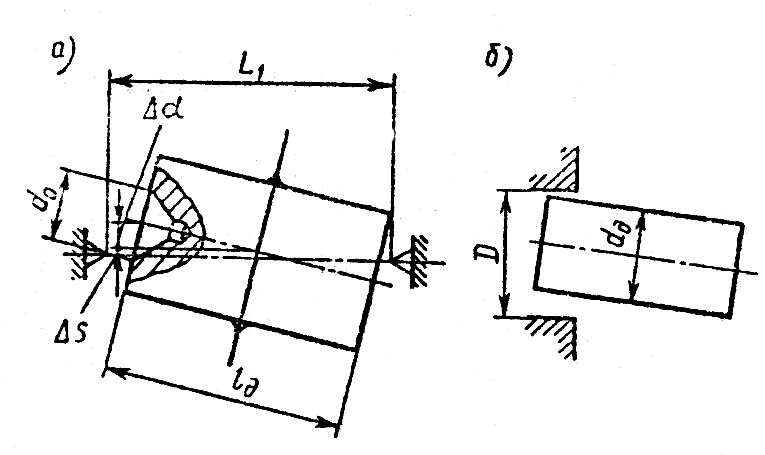

Определение погрешности позиционирования робота, обслуживающие станки. На рис.9 представлены типовые схемы базирования деталей в станках. При базировании в центрах (рис.9, а) погрешность

x=

z=d0/(2K![]() );

y=(L1-lД)/(2К

);

);

y=(L1-lД)/(2К

);

при базировании в патроне (рис.9, б)

x= z=(D-dД)/(2К );

y=l1/K .

Рис.8 Схемы базирования деталей на токарных станках: а – в центрах, б – в патроне.

где d0, D, dД – диаметры центрового отверстия, патрона и детали; L1 – расстояние между центрами; lД – длина детали; l1 – максимальный зазор от базы; B2 – b2 – зазор между поверхностью тисков и деталью.

Погрешность рассчитанную по формуле (2.1) сравниваем с экспериментальной.