- •4.3. Механизация приготовления и раздачи кормов

- •4.3.1. Требования к механизации приготовления и раздачи кормов

- •4.3.2. Способы подготовки кормов к скармливанию

- •Подготовка концентрированных кормов.

- •4.3.3. Классификация машин и оборудования для подготовки и раздачи кормов

- •4.3.5. Стационарные и мобильные кормораздатчики

- •4.3.6. Подготовка машин к работе и контроль качества приготовления и раздачи кормов

Подготовка концентрированных кормов.

Для повышения питательной ценности и более рационального использования фуражного зерна применяют различные способы его обработки — измельчение, поджаривание, варку и запаривание, осолаживание, экструзию, микронизацию, плющение, флакирование, восстановление, дрожжевание.

Измельчение — простой, общедоступный и обязательный способ подготовки зерна к скармливанию. Измельчают сухое зерно хорошего качества с нормальным цветом и запахом на молотковых дробилках и зерновых мельницах. От степени измельчения зависит поедаемость корма, скорость прохождения его через желудочно-кишечный тракт, объем пищеварительных соков и их ферментная активность. Степень измельчения определяют взвешиванием остатков на сите после просеивания образца. Мелкий помол представляет собой остаток на сите с отверстиями диаметром 2 мм количеством не более 5 % при отсутствии остатка на сите с отверстиями диаметром 3 мм; средний помол — остаток на сите с отверстиями 3 мм количеством не более 12 % при отсутствии остатков на сите с отверстиями 5 мм; крупный помол — остаток на сите с отверстиями диаметром 3 мм количеством не более 35 % при остатке на сите с отверстиями 5 мм количеством не более 5 %, при этом наличие целых зерен не допускается.

Из зерновых наибольшую сложность при обработке представляют пшеница и овес.

Поджаривание зерна проводят в основном для поросят-сосунов с целью приучения их к поеданию корма в раннем возрасте, стимуляции секреторной деятельности пищеварения, лучшего развития жевательных мышц. Обычно поджаривают зерно, широко используемое в кормлении свиней: ячмень, пшеницу, кукурузу, горох.

Варка и запаривание применяются при кормлении свиней зернобобовыми: горохом, соей, люпином, чечевицей. Эти корма предварительно измельчают, а затем в течение 1 ч варят или пропаривают 30...40 мин в кормозапарнике.

Осолаживание необходимо для улучшения вкусовых качеств зерновых кормов (ячменя, кукурузы, пшеницы и др.) и повышения их поедаемости. Осолаживание проводят следующим образом: зерновую дерть засыпают в специальные емкости, заливают горячей (90 °С) водой и выдерживают в ней.

Экструзия — это один из наиболее эффективных способов обработки зерна. Подлежащее экструзии сырье доводят до влажности 12... 16 %, измельчают и подают в экструдер, где под действием высокого давления (280...390 кПа) и трения зерновая масса разогревается до температуры 120...150 °С. Затем вследствие быстрого перемещения ее из зоны высокого давления в зону атмосферного происходит так называемый взрыв, в результате чего гомогенная масса вспучивается и образует продукт микропористой структуры.

Микронизация заключается в обработке зерна инфракрасными лучами. В процессе микронизации зерна происходит желатинизация крахмала, при этом количество его в такой форме увеличивается.

4.3.3. Классификация машин и оборудования для подготовки и раздачи кормов

Для подготовки кормов к скармливанию применяют следующие машины и оборудование: измельчители, очистители, мойки, смесители, дозаторы, накопители, запарники, тракторное и насосное оборудование и др.

Технологическое оборудование для приготовления кормов классифицируют по технологическим признакам и способу обработки. Так, измельчение кормов осуществляется дроблением, резанием, ударом, растиранием за счет механического взаимодействия рабочих органов машины и материала. Каждому виду измельчения соответствует свой тип машины: удару — молотковые дробилки; резанию — соломо-силосорезки; растиранию — жерновые мельницы. В свою очередь дробилки классифицируют по принципу работы, конструктивным и аэродинамическим особенностям, месту загрузки, способу отвода готового материала. Такой подход применяется практически для всех машин, участвующих в подготовке корма.

Выбор технических средств для погрузки и раздачи кормов и рациональное их использование определяются в основном такими факторами, как физико-механические свойства кормов, способ кормления, тип животноводческих построек, способ содержания животных и птицы, размер ферм. Разнообразие кормораздающих устройств обусловлено различным сочетанием рабочих органов, сборочных единиц и разными способами их агрегатирования с энергетическими средствами.

Все кормораздатчики можно разделить на два типа: стационарные и мобильные (передвижные).

Стационарные кормораздатчики представляют собой различного рода транспортеры (цепные, цепочно-скребковые, штангово-скребковые, шнековые, ленточные, платформенные, спирально-винтовые, тросово-шайбовые, цепочно-шайбовые, колебательные, ковшовые).

Передвижные кормораздатчики бывают автомобильные, тракторные, самоходные. Преимущества передвижных кормораздатчиков перед стационарными — более высокая производительность труда.

Общий недостаток кормораздатчиков — низкая универсальность при раздаче различных кормов.

4.3.4. ОБОРУДОВАНИЕ КОРМОЦЕХОВ

Технологическое оборудование кормоприготовления размещают в специальных помещениях — кормоцехах, в которых ежедневно перерабатываются десятки тонн различных кормов. Комплексная механизация приготовления кормов позволяет улучшать их качество, получать полнорационные смеси в виде монокормов при одновременном снижении стоимости их обработки.

Различают специализированные и комбинированные кормоцехи. Специализированные кормоцехи предназначены для одного вида ферм (крупного рогатого скота, свиноводческих, птицеводческих), а комбинированные — для нескольких отраслей животноводства.

В кормоцехах животноводческих ферм различают три основные технологические линии, по которым группируют и классифицируют кормоприготовительные машины (рис. 4.9). Это технологические линии концентрированных, сочных и грубых зеленых кормов). Все три сходятся вместе на заключительных операциях процесса приготовления кормов: дозировании, запаривании и смешивании.

Широко внедряют технологию кормления животных полнорационными кормовыми брикетами и гранулами в виде монокорма. Для ферм и комплексов крупного рогатого скота, а также для овцеводческих ферм применяют типовые проекты кормоцехов КОРК-15, КЦК-5, КЦО-5 и КПО-5 и др.

Комплект оборудования кормоцеха КОРК-15 предназначен для быстрого приготовления влажных кормосмесей, в состав которых входят солома (россыпью, в рулонах, тюках), сенаж или силос, корнеклубнеплоды, концентраты, меласса и раствор карбамида. Этот комплект можно использовать на молочно-товарных фермах и комплексах размером 800...2000 голов и откормочных фермах размером до 5000 голов крупного рогатого скота во всех сельскохозяйственных зонах страны.

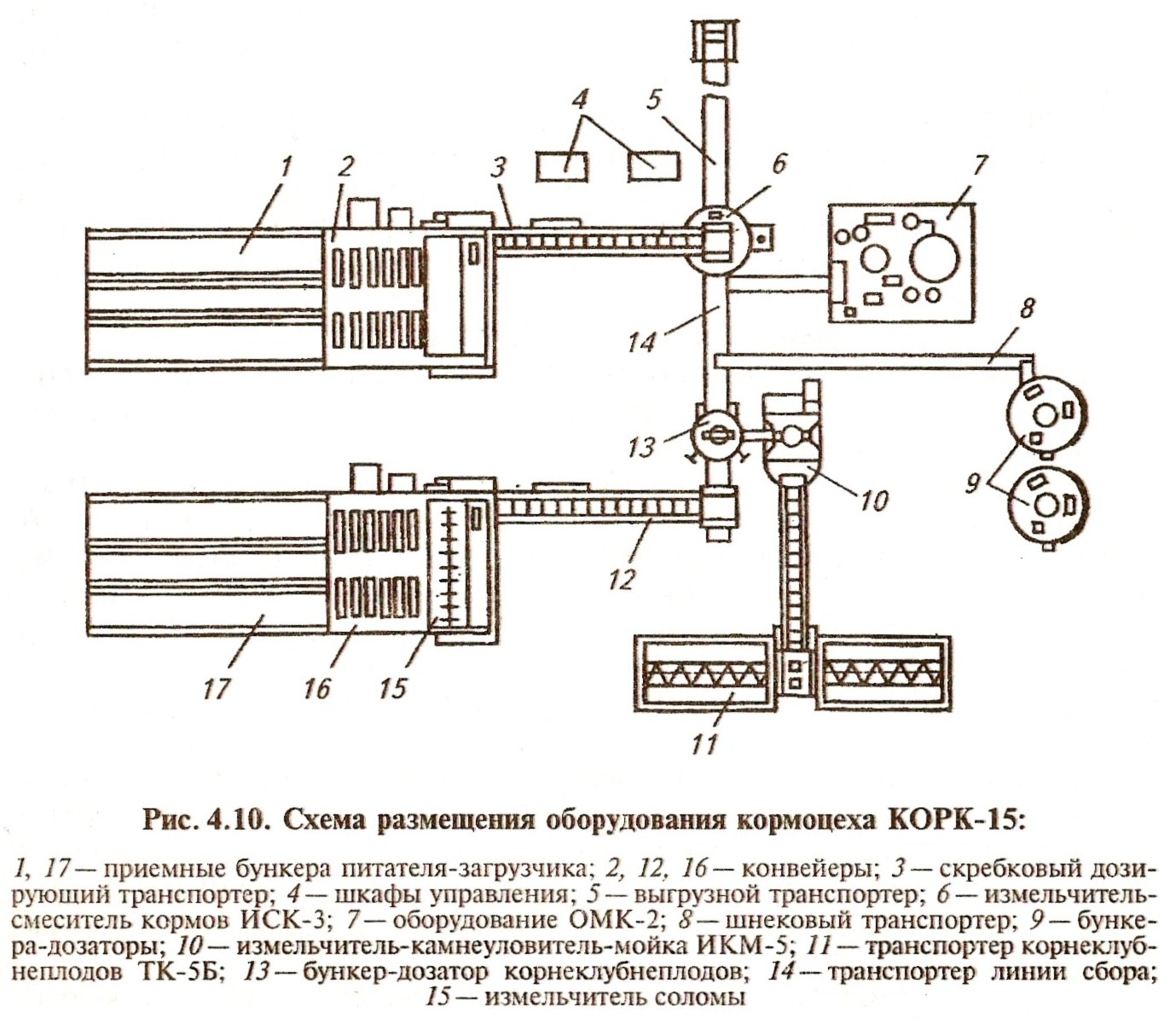

На рисунке 4.10 представлена схема размещения оборудования кормоцеха КОРК-15.

Технологический процесс в кормоцехе протекает так: из транспортного самосвального средства солома выгружается в приемный бункер 17, откуда поступает на конвейер 16, который предварительно разрыхляет рулоны, тюки и через дозирующие битеры подает их на конвейер 12 точной дозировки. Последний доставляет солому на транспортер линии сбора, по которому она движется в сторону измельчителя-смесителя 6.

Аналогично силос из транспортного самосвального средства выгружается в бункер 1, затем поступает на конвейер 2, через дозирующие битеры подается на транспортер 3 точного дозирования и далее поступает в измельчитель-смеситель кормов 6.

Корнеклубнеплоды доставляются в кормоцех самосвальными мобильными средствами или подаются стационарными транспортерами из корнеплодохранилища, сблокированного с кормоцехом, на транспортер 11 (ТК-5Б). Отсюда они направляются в измельчитель-камнеуловитель 10, где очищаются от загрязнений и измельчаются до нужных размеров. Далее корнеклубнеплоды поступают в бункер-дозатор 13, а затем на транспортер 14.

Концентрированные корма доставляются в кормоцех с комбикормовых предприятий загрузчиком ЗСК-10 и разгружаются в бункера-дозаторы 9, откуда шнековым транспортером 8 подаются на транспортер 14.

В качестве обогатительных добавок используют мелассу и водный раствор карбамида. Приготовление водного раствора карбамида, подогрев мелассы и дозирование этих компонентов происходят в оборудовании ОМК-2, а ввод их в кормосмесь — через форсунки измельчителя-смесителя ИСК-3.

Все компоненты рациона загружаются послойно на транспортер 14 и перемещаются им и в измельчитель-смеситель ИСК-3 для смешивания, доизмельчения и обогащения мелассой и раствором карбамида. Готовая смесь выгружается транспортером 5 из измельчителя-смесителя в кормораздатчик КТУ-10А. Комплект обслуживают два-три человека.

Унифицированные кормоцеха типа КЦС разработаны для откормочных и смешанных свиноферм. Эти кормоцеха предназначены для получения кормовых смесей влажностью до 75 %.

Для приготовления корма на небольших птицеводческих хозяйствах применяют кормоцеха, на которых приготовляют влажные мешанки, состоящие из концентрированных кормов, отходов пищевой промышленности, различных сельскохозяйственных продуктов и кормовых культур.

На крупных птицефабриках птицу кормят сухими кормами, полученными с комбикормовых заводов или приготовленными непосредственно в хозяйстве.

В рационы молодняка крупного рогатого скота, свиней и птицы с целью обогащения его питательными веществами (протеин, каротин) вводят травяную муку, полученную из зеленых растений путем искусственной сушки на агрегатах типа АВМ. На этих агрегатах корм приготавливается в виде муки, травяной резки, гранул, брикетов.

Измельчитель грубых кормов ИГК-30А предназначен для измельчения соломы, сена, сухих кукурузных стеблей и других грубых кормов. Он состоит из питающего и измельчающего аппаратов, кожуха и рамы.

Питающий аппарат имеет горизонтальный и наклонный прессующий транспортеры и рассчитан на очистку грубых кормов от камней и других посторонних включений, которые выпадают из соломы через специальное окно внизу приемной камеры, в то время как солома подхватывается всасывающим воздушным потоком и направляется в измельчающий аппарат. Производительность измельчителя до 3 т/ч. Установленная мощность электродвигателя 30 кВт. Машину обслуживает один человек.

Измельчитель-смеситель кормов ИСК-3 предназначен для доизмельчения и смешивания различных компонентов при приготовлении кормосмесей в кормоцехах. Он хорошо измельчает сено и солому любой влажности, а также веточный корм. Машина разработана вместо дробилки ДИС-1М и может успешно заменять измельчитель ИГК-30Б.

Частота вращения ротора 980 мин-1; высота загрузки корма 1200 мм, выгрузки — 300 мм, объем загрузочного бункера 0,4 м3; мощность электродвигателя 40 кВт.

При работе ИСК-3 на технологической линии приготовления кормосмеси из термохимически обработанной соломы, силоса (сенажа), корнеклубнеплодов и концентратов корм в результате растирания и вычесывания (ножи противореза снимаются) получается мягкий, влажностью 60...65 % и охотно поедается животными. В оптимальном режиме производительность машины 25 т/ч. Измельченная солома соответствует зоотехническим требованиям.

Измельчители рулонов и тюков ИРТ-165, ИРТ-Ф-80-1 (рис. 4.11) предназначены для измельчения сена, соломы и других грубых кормов, заготавливаемых в рулонах, тюках и рассыпном виде, влажностью до 20 % и подачи их в транспортные средства на расстояние от 5 м и на высоту до 3,5 м.

Основные части дробилки-измельчителя: загрузочный бункер, измельчающее устройство молоткового типа, выгрузной транспортер, ходовые колеса и механизм привода, 40 молотков, шарнирно подвешенных на роторе длиной 1020 мм и диаметром 360 мм, вращающихся с частотой 2100 мин-1.

Рис.

4.11. Технологическая схема измельчителя

ИРТ-Ф-80-1:

1

— молотковый ротор;

2—дека;

3

— цепная передача;

4 — загрузочный

бункер; 5—шиток;

6—

выгрузное устройство

Линия обработки соломы ЛOC-1 предназначена для обработки соломы каустической (или кальцинированной) содой термохимическим способом для повышения ее питательных качеств. Линию монтируют в составе существующих цехов (кормозаводов) для приготовления прессованных кормов. В состав ЛОС-1 входят сушильный агрегат АВМ-1,5А, оборудование для прессования кормов ОПК-2, накопитель готовой продукции ОНК-1,5, питатель- измельчитель соломы ПС-Ф-6, измельчитель-смеситель грубых кормов ИСК-3, транспортер ЛИС-3.04, пневмотранспортер сечки, циклон, смеситель-реактор, бункер-дозатор БД-2, установка ООЩ-2 для приготовления и дозирования раствора щелочи, паровой котел низкого давления, пульт управления.

Давление пара, используемого в технологическом процессе, 0,07 МПа, расход химического реагента на 1 т соломы: натра едкого (NaOH) 20...60 кг, кальцинированной соды 40...60 кг.

Универсальная кормодробилка КДУ-2 «Украинка» предназначена для дробления концентрированных, зеленых и грубых кормов и может применяться как отдельно, так и в поточных технологических линиях кормоцехов.

Зерно или жмыховый шрот из приемного бункера 4 (рис. 4.12) поступает в дробильную камеру 3. Подача регулируется заслонкой 5, а загрузка кормодробилки контролируется амперметром- индикатором. Перед поступлением в дробильную камеру зерно очищается от металлических примесей постоянным магнитом.

Две трети дробильной камеры по окружности занимает дека (рифленая или с пробивными отверстиями) и одну треть — смен

Рис.

4.12. Схемы работы дробилки КДУ-2 «Украинка»

на измельчении сыпучих (а), сухих

стебельчатых

(6), зеленых

и сочных (*) кормов:

1

— циклон;

2 —

вентилятор; 3—дробильная камера; 4—

бункер; 5— заслонка;

6—

ротор; 7— шлюзовой затвор;

8— раструб;

9— пылеуловитель;

10—

решето;

11—

ножевой барабан;

12, 13— транспортеры;

14—

рассекатель;

15—

горловина с дефлектором

Рис.

4.13. Технологическая схема безрешетной

дробилки ДБ-5:

1—рама;

2— корпус; 3—дробильная камера; 4-

выгрузной

шнек; 5—электродвигатели шнеков;

б—корпус шнека; 7—кормопровод; заслонка;

9—

сепаратор;

10—

шнек разделительной камеры; 11

— разделительная камера; 12—зерновой

бункер;

13 —

загрузочный шнек;

14—

датчики уровня; 15—заслонка

бункера; 16—постоянный

магнит; 17—дробильный

барабан;

18—

крышка дробильной камеры;

19—дека;

20—

вспомогательный шнек

ное решето, при помощи которого регулируется степень измельчения концентрированных кормов и отводится раздробленная масса из дробильной камеры. В дробильной камере за счет ударного взаимодействия происходит разрушение частиц.

На рисунке 4.12 изображены схемы работы дробилки КДУ-2 «Украинка» на измельчении сыпучих (а), сухих стебельчатых (б), зеленых и сочных (в) кормов.

Измельчение грубых (сухих стебельчатых) и зеленых кормов в дробилке осуществляется так же, как и зерна, но в этом случае сено, солома или кукурузные початки подаются на питающий транспортер, уплотняются прессующим транспортером и в таком виде поступают к ножевому барабану, где материал предварительно измельчается. После измельчения ножевым барабаном материал попадает в дробильную камеру, где вторично измельчается молотками ротора. Далее измельченный грубый корм (через решето или без решета) совершает тот же путь, что и измельченный концентрированный корм.

Для измельчения влажных зеленых кормов машину переоборудуют.

Производительность при дроблении зерна до 2 т/ч. Установленная мощность электродвигателя 30 кВт.

Безрешетная дробилка ДБ-5 (рис. 4.13) предназначена для измельчения различных видов фуражного зерна влажностью не более 17 %. Как самостоятельную машину применяют модификацию ДБ-5-1, а для комбикормовых цехов — ДБ-5-2.

В комплект ДБ-5-1 входят дробилка, загрузочный 13 и выгрузной 4 шнеки. Основные сборочные единицы дробилки: дробильная камера 3 с барабаном 17, зерновой бункер 12, разделительная камера 11 со шнеком 10, напорный трубопровод, автоматический регулятор загрузки АРЗ-1, электродвигатель, система управления.

Конструкция дробилки ДБ-5 обеспечивает замкнутую циркуляцию воздуха и измельченного продукта, что снижает запыленность окружающей среды. Производительность дробилки ДБ-5 в 1,5...2 раза выше, чем дробилки КДУ-2.

Измельчитель кормов ЦКВ-Ф-5А («Волгарь-5А») предназначен для измельчения зеленых и грубых кормов, а также корнеклубнеплодов. Основные сборочные единицы: питающий и прессующий транспортеры, аппарат первичного резания (режущий барабан) и аппарат вторичного резания со шнеком. Измельчитель приводится в действие от электродвигателя через систему ременных и цепных передач, а также через редуктор. Измельчитель используют в кормоцехах ферм крупного рогатого скота, свиноферм и птицеферм.

Агрегат АПК-10А предназначен для приготовления комбинированного силоса. Его также используют в кормоцехах ферм крупного рогатого скота для приготовления монокорма. В агрегат входят шнековая мойка, дробильная камера, питающий транспортер, центробежный насос для подачи воды и фекальный насос для отвода грязной воды. Привод агрегата осуществляется от электродвигателя. В дробильную камеру одновременно подаются составляющие монокорма.

Измельчитель кормов ИК-5 предназначен для измельчения корнеклубнеплодов в пастообразующую массу с последующим смешиванием ее с силосом с целью получения комбисилоса.

Производительность 5 т/ч при измельчении корнеклубнеплодов и 3 т/ч при смешивании с силосом. Установленная мощность 17 кВт.

Измельчитель растительных материалов 477 КМД предназначен для измельчения стебельчатых кормов. Он состоит из рамы, корпуса, электродвигателя, барабана с закрепленными на нем ножами, блоков противорежущих пластин, кожуха, короба, битера и переходника.

Барабан и битер приводятся в действие от одного электродвигателя посредством клиноременных передач. Производительность измельчителя 20 т/ч, установленная мощность 90 кВт.

Корнерезка КПИ-4 предназначена для грубого и среднего измельчения корнеклубнеплодов (крупному рогатому скоту). Корнерезка имеет два диска со сменными измельчающими ножами, что обеспечивает более широкий диапазон измельчения корма. Выпускают две модификации корнерезки: с электродвигателем мощностью 4 и 5,5 кВт. Производительность машины 2,5...4 т/ч.

Малогабаритный универсальный измельчитель кормов МУИК-10 предназначен для измельчения грубых, сочных, концентрированных кормов (травы, силоса, початков зерна и стеблей кукурузы, ботвы и корней свеклы, соломы) перед скармливанием животным.

Измельчитель состоит из корпуса, питающего ленточного транспортера, ножевого битера-рыхлителя, барабана с молотками ножевого типа, деки с противорежущими пластинами и рифлеными планками, дефлектора (низкого и высокого—для подачи измельчаемой массы в транспортер или кормораздатчик). Корма подаются в измельчитель транспортером-питателем или вручную.

Производительность машины 10... 12 т/ч, установленная мощность 30 кВт.

Рис.

4.14. Технологическая схема

транспортеров-раздатчиков:

а

— TBK-80A:

1

— цепь привода;

2—

приводная станция;

3—

электродвигатель;

4—

цепь со скребками;

5

— желоб-кормушка;

6—

бункер;

б— ТВК-80Б:

1—гайка;

2—

пружина;

3—натяжной

винт;

4—ползун;

5— ведомый барабан;

6—

желоб-кормушка; 7—лента;

8—

цепь;

9, 10, II — звездочки;

12—

редуктор;

13—

электродвигатель