- •Выбор способа бурения

- •2. Проектирование конструкции скважины

- •3. Выбор типа долота

- •3.1. Буровые долота

- •3.1.1. Шарошечные долота

- •Обозначение типов отечественных шарошечных долот

- •Примеры шифров долот

- •3.2. Долота pdc

- •3.2.1. Изготовление резцов

- •3.2.2. Геометрия долот pds

- •3.3. Алмазные долота

- •3.4. Долота исм

- •3.5. Износ долот

- •3.6. Калибраторы

- •4. Проектирование режимов бурения

- •4.1. Расчет осевой нагрузки на породоразрушающий инструмент

- •4.2. Расчет частоты вращения породоразрушающего инструмента

- •4.3. Приработка долот

- •4.4. Определение оптимальной осевой нагрузки на долото в процессе бурения

- •5. Рациональная отработка долот

- •Проектирование состава и качества бурового раствора

- •Выбор и обоснование типа забойного двигателя

- •Проектирование и расчет бурильной колонны

- •8.1. Бурильные трубы

- •8.1.1. Ведущие бурильные трубы

- •8.1.2. Легкосплавные бурильные трубы

- •8.1.3. Стальные бурильные трубы

- •8.1.4. Утяжеленные бурильные трубы

- •8.1.5. Оснастка бурильной колонны

- •Переводники

- •Шаровые краны

- •Обратные клапаны

- •Переливные клапаны

- •Проектирование расхода бурового раствора

- •Проектирование отбора керна

- •10.1. Бурильные головки

- •10.2. Керноприемные устройства

- •10.3. Кернорватели

- •10.4. Технология бурения с отбором керна

- •Первичное вскрытие продуктивного горизонта

- •Кодирование pdc и алмазных долот и бурголовок по системе iadc

- •Кодирование износа долот по системе iadc

3.2. Долота pdc

В настоящее время всё большее распространение получают долота PDC (Polycrystalline Diamond Compact). В отечественной литературе они называются долотами с алмазно-твердосплавными пластинами (АТП). Породоразрушающими элементами долот являются твердосплавные резцы, на рабочей поверхности которых нанесен алмазный слой. Разрушение породы таким резцом происходит не за счет дробления, как у шарошечных долот, а резанием. При этом затраты энергии на разрушение меньше. В процессе бурения твердосплавная подкладка изнашивается быстрее алмазного слоя, то есть происходит самозатачивание резца. Такие долота выпускаются трёх разновидностей:

со стальным корпусом;

c матричным корпусом, изготавливаемым методом порошковой металлургии;

эксцентричные, обеспечивающие бурение скважины с одновременным расширением (рис. 3.1.)

3.2.1. Изготовление резцов

Сами резцы изготавливают по следующей технологии. Алмазный порошок засыпается в форму из тугоплавкого металла, на порошок помещается твердосплавная подкладка, форма герметизируется и помещается в нагревательную печь. Заготовка нагревается до 1400о при давлении 80000 атм. При этом происходит перекристаллизация алмазов, а кобальт из твердого сплава диффундирует в алмазный порошок, обеспечивая соединение алмазов в единое целое, и алмазного слоя с подкладкой. После прессования резец доводится до необходимых размеров. Наличие кобальта понижает термостойкость резца, так как коэффициент объемного расширения кобальта выше, чем у алмазов, и при температуре 700о С алмазный слой начинает разрушаться. Дополнительная химическая обработка резцов повышает их термостойкость до 1150о С (резцы TSP). Толщина алмазного слоя колеблется в пределах от 0,6 до 4 мм. Для более прочного соединения твердый сплав – алмазный слой торец подкладки делается ячеистым, или с концентрическими кольцевыми проточками. Размеры резцов колеблются в широких пределах, а их форма может быть различна, что обеспечивает рациональную их работу в конкретных условиях (твердость и абразивность пород).

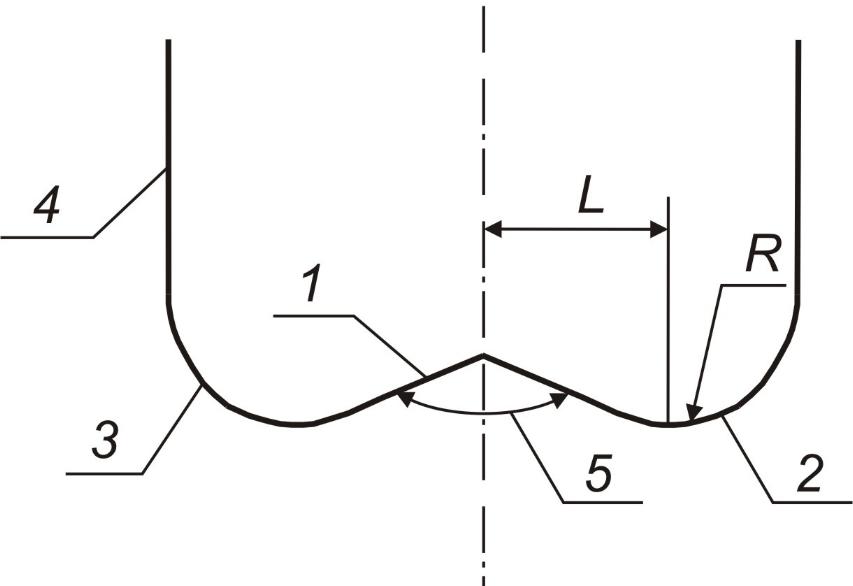

3.2.2. Геометрия долот pds

Существенное влияние на область применения долот оказывает профиль торца долота. Для профиля выделяются следующие элементы (рис. 3.2.): конус 1, нос 2, плечо или наружный конус 3, калибрующая поверхность 4, радиус носа R, расстояние от оси долота до носа L. По углу открытия 5 долота различаются с глубоким (~ 90о) и мелким (~ 150о) конусом. В первом случае обеспечивается высокая стабильность долота, на поверхности конуса можно установить большое количество резцов, но ухудшается возможность очистки забоя от шлама и управление искривлением ствола. Долота с мелким конусом лишены этих недостатков, но вероятно появление вибрации инструмента (снижение стабильности) в процессе бурения.

Рис.3.2.

Профиль торца долота PDC

При бурении мягких абразивных пород нос долота должен иметь малый радиус и близко расположен к оси. В крепких породах более эффективен больший радиус носа.

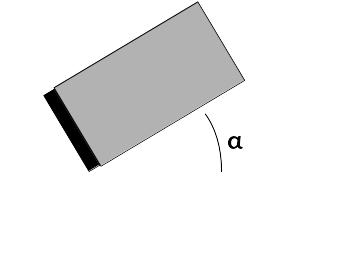

Посадка самого резца в корпусе долота также оказывает существенное влияние на эффективность разрушения породы. Обратный угол резания резца α (рис. 3.3.) принимается в пределах от 5 до 10о в долотах для очень мягких пород, 15о – мягкие породы, 20о – универсален, эффективен в абразивных породах, 30о – крепкие породы.

Рис. 3.3. Обратный

угол резания резца

Таблица 3.5. Технические характеристики долот PDS типа У СП ЗАО «Удмуртские долота»

Показатель |

У123 ST-45 |

У215,9 ST-67 |

Номинальный диаметр долота, мм |

123 |

215,9 |

Высота, мм |

190 |

290 |

Число лопастей |

6 |

6 |

Тип присоединительной резьбы |

З-76 |

З-117 |

Диаметр вставного резца, мм |

13 |

19 |

Число резцов |

24 |

35 |

Число промывочных отверстий |

3 |

4/2* |

Рекомендуемые параметры режима бурения |

||

Расход бурового раствора, л/с |

8-10 |

25-40 |

Нагрузка на долото, тс |

1-8 |

6-25 |

Частота вращения долота, об/мин |

60-180 |

60-220 |

Перепад давления в насадках, МПа |

8-12 |

10-15 |

* В долоте установлены 4 сменные и 2 запрессованные гидромониторные насадки |

||

Таблица 3.6. Технические характеристика бицентричных долот СП ЗАО «Удмуртские долота»

Показатель |

У120,6x142,8SR-544 |

E215,9x240SR-544 |

Номинальный диаметр/расширителя, мм |

95x142,8 |

155/240 |

Высота, мм |

355 |

395 |

Число лопастей (пилот/расширитель) |

3/4 |

6/10 |

Тип присоединительной резьбы |

З-76 |

З-117 |

Диаметр вставного резца, мм |

13 |

13 |

Продолжение табл. 3.6.

Показатель |

У120,6x142,8SR-544 |

E215,9x240SR-544 |

Число резцов (пилот/расширитель) |

14/13 |

37/37 |

Число промывочных отверстий (пилот/расширитель) |

2 (пост)/2 (пост) |

4 (смен)/4 (пост) |

Рекомендуемые параметры режима бурения |

||

Расход бурового раствора, л/с |

12-18 |

25-40 |

Нагрузка на долото, тс |

1-8 |

1-16 |

Частота вращения долота, об/мин |

60-140 |

60-180 |

Перепад давления в насадках, МПа |

8-12 |

8-15 |

Таблица 3.7. Технические характеристики долот PDC, выпускаемые ООО НПО «Буринтех»

Типоразмер |

Наружный диаметр, мм |

Присоединительная резьба |

Масса, кг |

|

по ГОСТ 28487-90 |

API 7 |

|

||

БИТ-190,5 М5 |

190,5 |

3-117 |

41/2Reg |

43 |

БИТ-214,3 М4 |

214,3 |

3-117 |

41/2 Reg |

38 |

БИТ-214,3 М5 |

214,3 |

3-117 |

41/2Reg |

36 |

БИТ-215,9 М4 |

215,9 |

3-117 |

41/2 Reg |

38 |

БИТ-215,9 М5 |

215,9 |

3-117 |

41/2Reg |

36 |

БИТ-215,9 М516 |

215,9 |

3-117 |

41/2Reg |

44 |

БИТ-243 М4 |

243 |

3-117 |

41/2Reg |

46 |

БИТ-243 М5 |

243 |

3-117 |

41/2Reg |

42 |

БИТ 269,9 М4 |

269,9 |

3-152 |

65/8Reg |

66 |

БИТ-295,3 М4 |

295,3 |

3-152 |

65/8Reg |

80 |

БИТ2-295,3 М4 |

295,3 |

3-152 |

65/8Reg |

80 |

БИТ2-190,5 МС |

190,5 |

3-117 |

41/2Reg |

43 |

БИТ-214,3 МС |

214,3 |

3-117 |

41/2Reg |

39 |

БИТ2-214,3 МС |

214,3 |

3-117 |

41/2Reg |

34 |

БИТ2-214,3 МС69 |

214,3 |

3-117 |

41/2Reg |

37 |

БИТ2-214,3 МСУ |

214,3 |

3-117 |

41/2Reg |

41 |

БИТ2-215,9 МС |

215,9 |

3-117 |

41/2Reg |

34 |

БИТ2-220,7 МС |

220,7 |

3-117 |

41/2Reg |

36 |

БИТ2-269,9 МС |

269,9 |

3-152 |

65/8Reg |

69 |

БИТ2-295,3 МС |

295,3 |

3-152 |

65/8Reg |

84 |

БИТ2 14,3 С2 |

214,3 |

3-117 |

41/2Reg |

42 |

БИТ-214,3 С2 |

214,3 |

3-117 |

41/2Reg |

50 |

БИТ-215,9 С9 |

215,9 |

3-117 |

41/2Reg |

48 |

БИТ-295,3 С9 |

295,9 |

3-152 |

65/8Reg |

80 |

Таблица 3.8. Бицентричные долота ООО НПО «Буринтех»

Типоразмер

|

Проходной диаметр, мм

|

Диаметр расширения, мм

|

Максимальный диаметр наддолотного инструмента, мм

|

Присоединительная резьба

|

Macca, кг

|

|

|

|

|||||

ГОСТ 28487-90 |

API 7 |

|||||

БИТ4-85/92 МС |

85 |

92 |

76 |

3-66 |

23/8Reg |

2 |

БИТ4-114/132 МС |

114 |

132 |

95 |

3-76 |

27/8Reg |

12 |

БИТ4-120,6/1 32 МС |

120,6 |

132 |

106 |

3-76 |

27/8Reg |

14 |

БИТ4-120,6/138 МС |

120,6 |

138 |

106 |

3-76 |

27/8Reg |

15 |

БИТ4-120,6/142 МС |

120,6 |

142 |

95 |

3-76 |

27/8Reg |

15 |

БИТ4-138,1/160 МС |

138,1 |

160 |

108 |

3-88 |

31/2Reg |

18 |

БИТ4-139,7/160 МС |

139,7 |

160 |

108 |

3-88 |

31/2Reg |

18 |

БИТ4-152,4/175 МС |

152,4 |

175 |

127 |

3-117 |

41/2Reg |

22 |

Таблица 3.9. Рекомендуемые области применения породоразрушающего инструмента ООО НПП «Буринтех»

Горные породы |

Твердость горной породы |

Категория твердости |

Тип породоразрушающего инструмента |

||||

М4 |

М5 |

МС |

С, С2, С9, С92 |

C12, С99 |

|||

Глины, пески, несцементированные песчаники, глинистые алевролиты |

М |

I - III |

|

|

|

|

|

|

|

||||||

|

|

||||||

Аргиллиты, алевролиты, песчаники, рыхлые известняки, каменная соль |

МС |

III - IV |

|

|

|

|

|

|

|||||||

|

|||||||

Аргиллиты слоистые, алевролиты, известняки, мергели, доломиты, песчаники |

С |

IV |

|

|

|

|

|

|

|||||||

|

|||||||

|

|||||||

Известняки, доломиты, мергели, алевролиты, песчаники |

СТ |

V |

|

|

|

|

|

|

|||||||

|

|||||||

Известняки, доломиты, мергели, песчаники |

Т |

VI |

|

|

|

|

|

|

|||||||

Таблица 3.10. Технические характеристика долот PDC ОАО «Волгабурмаш»

Тип долота |

Число лопастей |

Кол-во насадок |

Диаметр зубков, мм |

200,0 FD-366М-А07 (S333) |

6 |

6 |

13 |

214,3 FD-377М-А05 (S333) |

7 |

7 |

13 |

215,9 FD-377М-А03 (S333) |

7 |

7 |

13 |

214,0 D-363М-А11 (S233) |

6 |

3 |

9 – 13 |

142,9 D-363М-А09 (S133) |

6 |

3 |

9 – 13 |

120,6х142,9-ВD355М-А04(S233) |

5 |

5 |

13 |

120,6х142,9-ВD364М-А14(S333) |

6 |

4 |

9 |

Условное обозначение долот PDC, выпускаемых ОАО «Волгабурмаш», приведено в приложении 3, а в приложении 4 дана кодировка лопастных долот по системе IADC.