- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

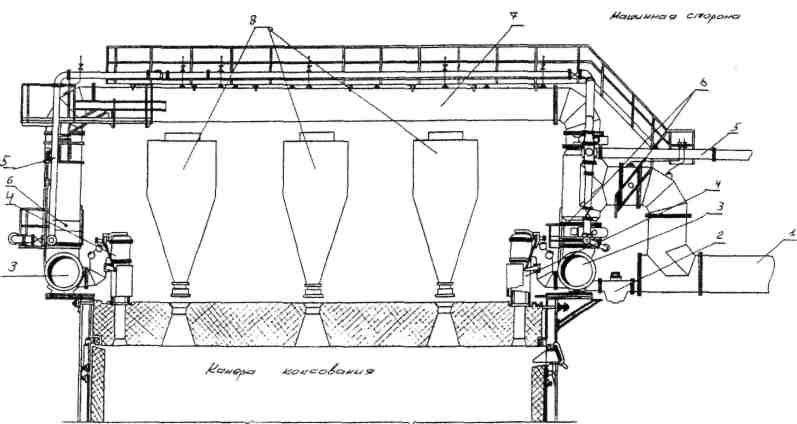

В состав этой арматуры входят: стояки с клапанными коробками, газосборники, перекидные газопроводы, прямой газопровод, аммиакопроводы для орошения и гидроинжекции, а также паропроводы (рис. 4.27).

Парогазовые продукты с температурой 700 - 800°С отводятся из камеры коксования через стояки, стальные трубы, футерованные шамотным кирпичом либо огнеупорным бетоном, установленные на газоотводящих люках с машинной и коксовой сторон коксовых камер. Футеровка стояков препятствует охлаждению парогазовых продуктов, отложению тяжелой их части на стенках стояков.

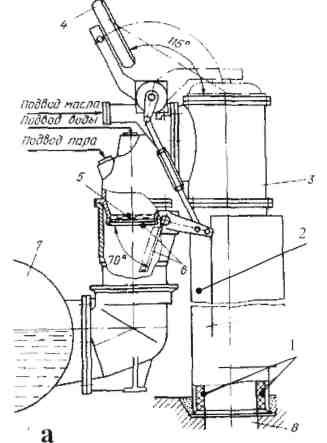

Из стояка через колено и клапанную коробку продукты коксования проходят в газосборники - стальные трубы или корытообразные конструкции, диаметром 1100 - 1600 мм, расположенные с машинной и коксовой сторон батареи, или только с машинной (рис. 4.28 а, б, в).

На рис. 4.28 а, показано уплотнение крышки колена стояка "железо по железу". В последнее время, в связи с повышенными требованиями к плотности арматуры коксовых печей внедряется уплотнение крышек стояков (рис. 4.28, в). Вода или воздух, поступающие в кольцевой канал, создают затвор, препятствующий выделению парогазовых продуктов в атмосферу.

На колене имеются форсунки подачи аммиачной воды для первичного охлаждения парогазовых продуктов. В колене также имеется подвод пара или аммиачной воды для осуществления инжекции выделяющихся во время загрузки печей газов и паров в газосборники.

Рис. 4.27. Расположение арматуры для отвода парогазовых продуктов из камеры коксования:

1 - прямой газопровод; 2 - переточный ящик; 3 - газосборники; 4 - стояк; 5 - аммиакопровод; 6 - дроссельные клапаны; 7 - перекидной газопровод; 8 - профиль бункеров загрузочного вагона.

Рис. 4.28. Газоотводящая арматура:

а - конструкции Гипрококса с трубообразным

газосборником

1 - футеровка; 2 - стояк; 3 - колено;

4 - крышка; 5 - гидрозатвор;

6 - клапан; 7 - газосборник;

8 - газоотводящий люк

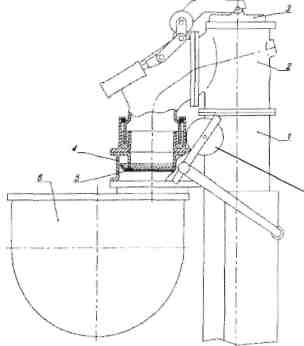

б - конструкции ВУХИН с корытообразным

газосборником;

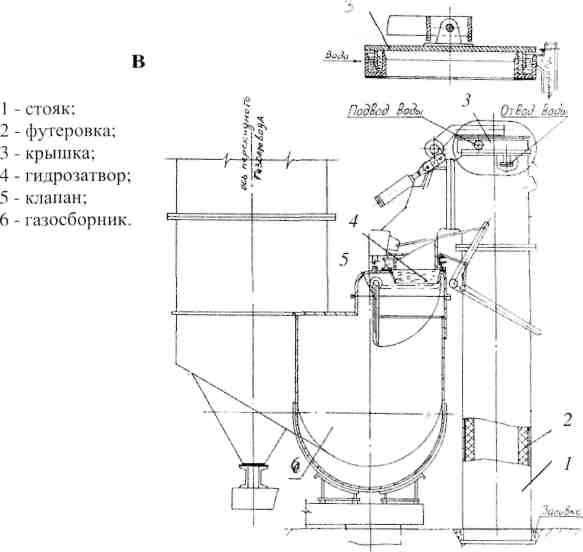

в - конструкции Гипрококса с корытообразным

газосборником.

1 1- стояк; 2 - колено;

33- крышка; 4 - клапан;

5 5-гидрозатвор; - газосборник;

7 - контргруз.

![]()

На рис. 4.28. в представлено другое решение конструкции газоотводящей арматуры. Газосборник имеет корытообразную форму и клапанную коробку, помещенную внутрь газосборника. Такие конструкции применяются на новых зарубежных и отечественных конструкциях коксовых печей.

На колене имеется крышка, с помощью которой печь перед выдачей кокса сообщается с атмосферой. В клапанной коробке находится вращающийся на валу тарельчатый клапан, с помощью которого образуется гидрозатвор, препятствующий проникновению коксового газа из газосборника в атмосферу во время отключения печи на период выдачи кокса и загрузки угольной шихты.

Основное охлаждение газа происходит в колене, куда из аммиакопровода через форсунки подается аммиачная вода. Давление аммиачной воды - 250 КПа (2.5 кгс/см2), температура 80 -90°С, температура в газосборнике обычно поддерживается на уровне 80 - 85°С, давление 120 - 150 Па. По центру коксовой батареи устанавливается перекидной газопровод, соединяющий газосборники машинной и коксовой сторон с отводом прямого коксового газа для охлаждения и улавливания химических продуктов.

На перекидном газопроводе в общем отводе газа устанавливаются дроссельные клапаны с приводами от автоматических устройств, для поддержания постоянным заданного давления газа в газосборниках коксовой и машинной сторон и предотвращения перетоков газа с машинной стороны на коксовую. На газосборниках имеются свечи, которые автоматически открываются при повышении давления газа в газосборнике свыше допустимого, для каждой батареи.

Смола и аммиачная вода из газосборников поступает в переточный ящик. Газосборники, перекидной и прямой газопровод имеют отверстия для ручной чистки от отложений. Новые конструкции предусматривают также гидросмыв отложений аммиачной водой под давлением.