- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

Газоподводящая арматура

Газоподводящая арматура служит для подвода и распределения богатого и бедного отопительного газов в отопительные простенки коксовых печей. Магистральные газопроводы коксового и доменного газов подводятся к коксовой батарее обычно в месте расположения кабины - пульта управления обогревом батареи, в котором сосредоточены: управление всеми отсекающими задвижками; кантовочный механизм, производящий изменение направления газовых потоков в отопительной системе коксовых печей; указывающие и регистрирующие приборы.

В настоящее время обогрев коксовых печей чистым доменным газом, как правило, не производится, в доменный газ добавляется 5 - 15 % (об.) коксового газа для повышения теплоты сгорания смеси до 4190 - 6285 кДж/Нм3 . Поскольку подача газа в отопительные простенки коксовой камеры осуществляется раздельно с машинной и коксовой стороны, подводящие газопроводы разветвляются на две нитки, проходящие по тоннелям коксовых печей. На участке общего газопровода коксового газа перед раздачей газа по сторонам монтируется газоподогреватель, представляющий собой обычный трубчатый теплообменник, где газ можно подогревать паром до 40 - 60°С, что способствует предотвращению выпадения в газопроводах и отопительной арматуре простенков нафталина и конденсата, а также обеспечивается постоянство температуры отопительного газа.

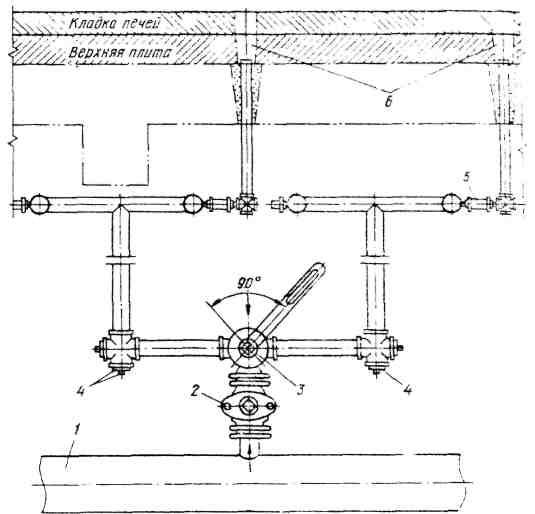

Газоподводящая арматура коксовых печей с боковым и нижним подводом несколько различна, но в то же время характеризуется и несколькими общими для всех конструкций чертами. Так, при подаче коксового газа из распределительного газопровода в отопительный простенок газ вначале проходит двухходовой стопорный кран, с помощью которого в случае необходимости может прекращаться подача газа в простенок. Затем газ проходит кантовочный - реверсивный трехходовой, или для печей с нижним подводом - четырехходовой кран, который рычагом сообщается с устройством, периодически перекрывающим эти краны для изменения направления газовых потоков (кантовка) (рис. 4.22.).

Арматура в печах с боковым подводом коксового газа снабжена декарбонизационным устройством, через которое на нисходящем потоке в систему подсасывается воздух для выжигания графита, образующегося в результате разложения углеводородов богатого газа, при прохождении по нагретому до 1000 - 1200°С газоподводящему каналу (корнюру) и в горелке.

Рис. 4.22. Узел арматуры коксового газа печей с нижним подводом тепла:

1 - газопровод; 2 - стопорный кран; 3 - кантовочный кран; 4 - пробки; 5 - соединитель; 6 –дюзовый канал.

Декарбонизационное устройство посредством рычагов и тяг соединяется со специальным механизмом - декарбонизационной (обезграфичивающей) лебедкой - периодически на нисходящем потоке, включающим подачу воздуха через 5 мин после кантовки и выключающим его за 5 мин до нее.

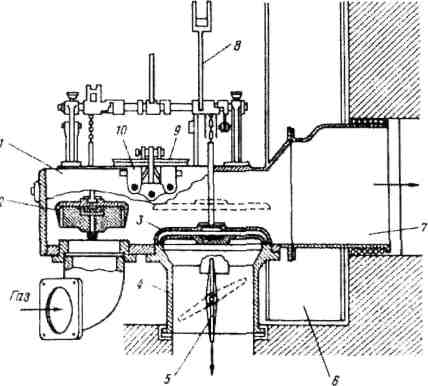

На печах с нижним подводом газа в корпусе каждого кантовочного крана имеется отверстие, через которое в газоподводящий канал поступает воздух для обезграфичивания, поэтому в этом случае декарбонизационная лебедка не нужна. Для подвода в отопительную систему воздуха и бедного газа служат газовоздушные клапаны (рис. 4.23, 4.24, 4.25). Из эксплуатируемых в настоящее время конструкций клапанов можно выделить клапаны для печей с боковым подводом и среди них предназначенные только для подвода воздуха и отвода продуктов сгорания. Для подачи бедного газа используют регулировочный газовоздушный клапан (рис. 4.23).

При обогреве бедным газом газовоздушный клапан для подачи воздуха, бедного газа и продуктов сгорания работает следующим образом. На восходящем потоке тарельчатый клапан

Рис. 4.23. Клапан для подачи газа, воздуха и отвода продуктов горения (для типовых печей): 1 - корпус; 2 - клапан бедного газа; 3 - клапан продуктов горения - дымовой; 4 - патрубок для отвода продуктов горения; 5 - дроссельная заслонка для регулирования тяги; 6 - анкерная колонна; 7 - переходный патрубок; 8 - рычаг; 9 - воздушная крышка; 10 - крепление крышки.

дымового газа опущен и плотно закрывает отверстие патрубка для отвода продуктов сгорания. Клапан доменного газа поднят, газ из регулировочного клапана через патрубок проходит в корпус и далее в подовый канал регенератора. На нисходящем потоке тарельчатый клапан доменного газа опущен и плотно прикрывает отверстие газового патрубка. Дымовой клапан поднят, продукты сгорания из подового канала через патрубок уходят в дымовой канал и далее в боров.

При обогреве коксовой батареи богатым газом на патрубке устанавливается заглушка, цепь отсоединяется и клапан постоянно опущен на седло. Крышка через шарнир присоединена к рычагу. На нисходящем потоке порядок работы клапана соответствует описанному выше. На восходящем потоке вместо тарелки клапана доменного газа поднимается крышка, и воздух поступает в подовый канал.

Рис. 4.24. Клапан реверсивный для подвода воздуха и отвода продуктов горения:

1 - корпус; 2 - приводной рычаг кантовочной тяги; 3 - тарельчатый дымовой клапан; 4 – воздушная крышка; 5 - регулировочный клапан "бабочка".

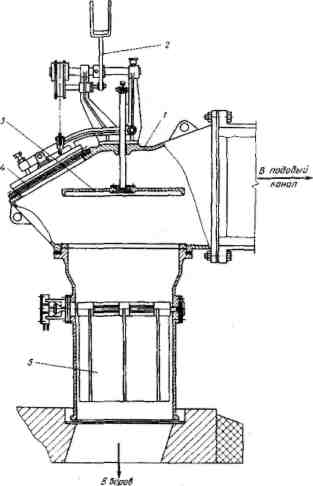

Рис. 4.25. Газовый клапан доменного газа для коксовой батареи с нижним подводом тепла:

I - патрубок; 2 - корпус; 3 - приводные рычаги кантовочной тяги; 4 - тарельчатый дымовой клапан; 5- кантовочный кран; 6 - стопорный кран; 7 - указатель; 8 - регулировочный клапан "бабочка".

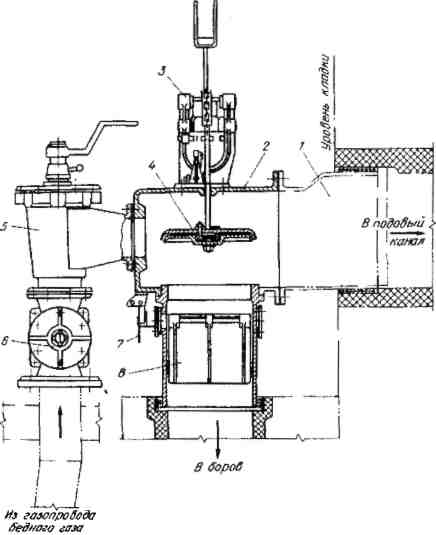

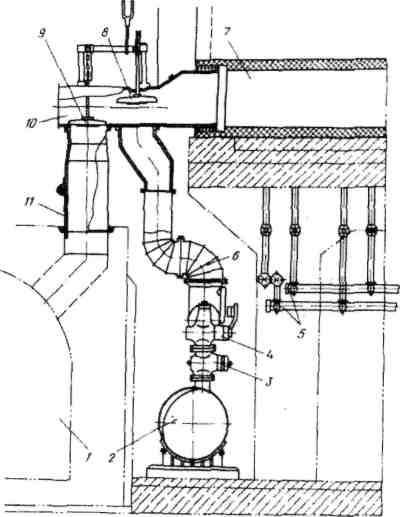

Рис. 4.26. Газовоздушный клапан и арматура отопления доменным газом коксовых печей с нижним подводом тепла:

1 - боров; 2 - газопровод доменного газа; 3 - регулировочный (стопорный) кран; 4 - кантовочный кран; 5 - коллекторы коксового газа; 6 - трубы для подвода газа или воздуха; 7 - подовый канал; 8 -клапан газа или воздуха; 9 - дымовой клапан; 10 - корпус клапана; 11 - дроссельный клапан для регулирования тяги.

Кантовочный механизм.

Предназначен для периодического изменения направления потоков газа, воздуха и продуктов сгорания в отопительной системе коксовой батареи. В состав кантовочного механизма входят кантовочные тяги и тросы. Приводным устройством кантовочного механизма является кантовочная лебедка. Посредством тросов, проходящих вдоль всей батареи, тяги соединяются с лебедками.

Рычаги, соединяющие тяги с кантовочными кранами богатого газа и газовоздушными клапанами, с помощью кронштейнов и направляющих роликов обеспечивают точное перемещение кантовочных тяг.

Любая конструкция кантовочной лебедки и кантовочного механизма должна обеспечить следующую последовательность операций при изменении направления движения потоков в отопительной системе. Сначала прекращается подача отопительного газа, т.е. перекрываются кантовочные краны богатого газа (при обогреве богатым газом) или клапаны бедного газа (при обогреве бедным газом). После паузы 4-5 с, в течение которой должен выгореть газ, оставшийся в отопительной системе печей, в клапанах (через них подавали воздух на восходящий поток) закрываются крышки воздушных отверстий и поднимаются (открываются) тарелки клапанов продуктов горения, соединяя подовые каналы регенераторов с боровами.

Одновременно в этот период в клапанах, работавших на нисходящем потоке, опускаются тарелки, отключающие подовые каналы от боровов, и открываются крышки отверстий для подачи воздуха. После указанного переключения (через 4-5 с), необходимого для заполнения воздухом системы восходящего потока, открываются краны богатого газа или клапаны бедного газа. К этому моменту в системе должно находиться количество воздуха, достаточное для загорания газа без хлопков. Общая продолжительность изменения направления потоков в зависимости от конструкций описанных механизмов и коксовой батареи составляет 30-40 с; через 20-30 мин происходит следующая кантовка.

Последовательность операций сохраняется, меняются только номера кранов и клапанов.

Лебедки работают от электро- или гидропривода (в последних конструкциях) и включаются автоматически по заданной программе. Время между кантовками, пауза между кантовкой и включением декарбонизации устанавливается с учетом особенностей конструкции каждой системы коксовой батареи. На печах с нижним подводом при обогреве коксовым газом продолжительность паузы в кантовке, когда кантовочные краны закрыты, удлиняется на 60 - 70 с. Это необходимо для вентиляции подпростеночных коллекторов (корнюров, дюзовых каналов) и удаления остатков газа с целью предотвращения хлопков в газоподводящей арматуре. Эта вынужденная мера ухудшает теплотехнические показатели печей. В настоящее время имеются разработки, которые позволяют ликвидировать удлиненную паузу.

Кантовочные лебедки, как правило, оборудованы резервными пневматическим и ручным приводами. Каждая действующая коксовая батарея должна быть оборудована автоматическим устройством предупреждения аварийных ситуаций при любых поломках кантовочного механизма и сигнализацией пропуска времени кантовки.

Дополнительно на батареях должно быть смонтировано устройство для кантования до полного перекрытия кранов отопительного газа при падении давления газа и уменьшении разрежения в регенераторах ниже установленной величины.

Управление кантовкой возможно в автоматическом, полуавтоматическом и аварийном режимах, а при неисправности электродвигателя или отсутствии электропитания - также от пневмопривода или ручного привода.