- •Содержание

- •Цели и задачи практикума

- •2. Расчет сборочных размерных цепей

- •2.1. Общие положения

- •2.2. Расчет размерных цепей по предельным отклонениям размеров

- •2.3. Расчет цепей вероятностным способом

- •2.4. Особенности расчета угловых размерных цепей

- •3. Методы достижения точности сборки

- •3.1. Выбор метода достижения точности сборки

- •3.2. Метод полной взаимозаменяемости

- •3.3. Метод неполной взаимозаменяемости

- •3.4. Метод подбора деталей

- •3.5. Метод пригонки

- •3.6. Метод регулирования

- •4. Задания на самостоятельную работу

- •Список литературы

- •Технологические методы обеспечения точности сборки

- •450000, Уфа-центр, ул. К. Маркса, 12

3.3. Метод неполной взаимозаменяемости

Сущность метода заключается в том, что на детали (составляющие звенья размерной цепи) назначают экономически целесообразные допуски. Возможный риск появления брака в обеспечении точности замыкающего звена оценивается заранее по величине коэффициента взаимозаменяемости.

(3.7)

(3.7)

где Тi′ – экономически целесообразные допуски составляющих звеньев.

При решении проектных задач допуск замыкающего звена Т∑ можно распределить между составляющими звеньями теми же способами, как и при обеспечении полной взаимозаменяемости. Если распределение осуществляется способом равных допусков, то

![]() .

(3.8)

.

(3.8)

Число единиц допуска по способу одного квалитета рассчитывается по формуле:

(3.9)

(3.9)

Задание 3.2

По условиям задания 3.1 (рис.2.1) методом неполной взаимозаменяемости установить допуски и предельные отклонения на размеры составляющих звеньев размерной цепи. Оценить возможное количество некондиционных по величине зазора изделий, если на сборку поступило 200 комплектов деталей.

Решение

По формуле 3.9, допуская, что K∑ = 1; Ki = 1,2, определим число единиц допуска

![]()

Согласно таблице 3.2 размеры звеньев могут быть выполнены с точностью по 12-му квалитету, которому соответствует a = 160, следовательно, A1 = 40-0,25 мм, А3 = 44+0,25 мм.

Допуск на размер А3 определим, преобразуя к рассматриваемому случаю формулу 2.11.

![]()

По формуле 2.6 определим координаты средины поля допуска на размер А3

![]()

Верхнее и нижнее отклонения (формула 2.8, 2.9)

![]()

Коэффициент взаимозаменяемости (формула 3.7)

![]()

Согласно таблице 3.3 риск появления некондиции составляет 6%, а, следовательно, лишь 12 изделий из 200 потребуют последующей доработки.

Таблица 3.3

Коэффициент η взаимозаменяемости |

1,00 |

0,90 |

0,86 |

0,78 |

0,68 |

0,63 |

0,58 |

0,53 |

0,33 |

Процент риска |

0,27 |

0,60 |

1,00 |

2,00 |

4,00 |

6,00 |

8,00 |

10,00 |

33,00 |

3.4. Метод подбора деталей

При реализации данного метода детали изготавливаются с экономически приемлемыми допусками, а точность сборки обеспечивается входным контролем действительных размеров деталей, сортировкой деталей на группы, формированием сборочных комплектов, в которых размеры составляющих звеньев соответствуют условию полной взаимозаменяемости. Этот метод используют для достижения высокой точности малозвенных размерных цепей в серийном и массовом производстве.

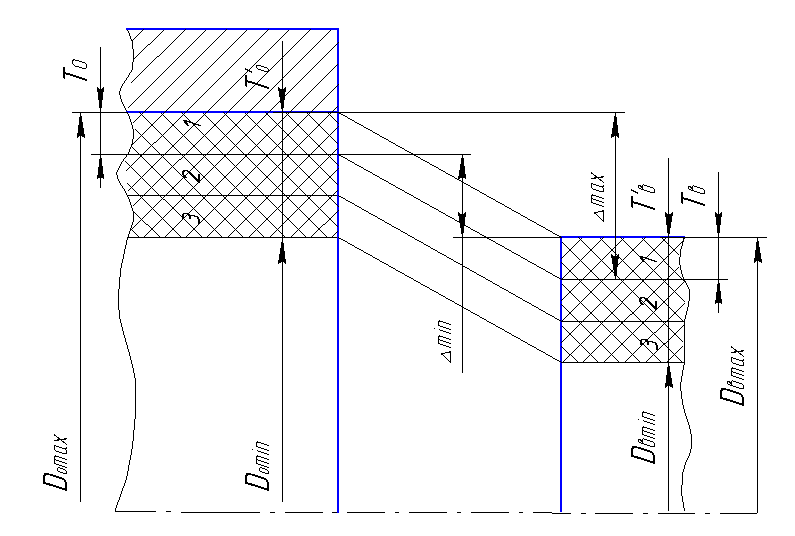

Для трехзвенной размерной цепи сопряжения «вал – втулка» замыкающим звеном является посадка (на рис.3.1 – зазор ∆).

Рис.3.1.

Для достижения требуемой посадки допуски вала и отверстия втулки должны соответствовать

![]()

Так как расчетные

допуски трудно достижимы в производственных

условиях, то их необходимо увеличить в

m

раз для получения экономически

целесообразных допусков Тo'

и Тв',

т.е.

![]() При этом производственные допуски

замыкающего звена увеличиваются во

столько же раз, т.е.

При этом производственные допуски

замыкающего звена увеличиваются во

столько же раз, т.е.

![]()

Число групп, на которое необходимо рассортировать валы и втулки, также m (на рис. 3.1 m = 3).

Предельные отклонения DO и DB для каждой i-той группы определяются в соответствии со схемой рис. 3.1 с учетом типа составляющего звена (втулка – увеличивающее, вал – уменьшающее звено) и взаимосвязи координат средин полей допусков звеньев

![]()

Задание 3.3

Обеспечить методом подбора требуемый размер А∑ = 0+0,3 (рис. 2.1), если составляющие звенья А1 = 40 мм, А2 = 44 мм, А3 = 4 мм поступают на сборку с производственными допусками Т1 = 0,3 мм, Т2 = 0,3 мм, Т3 = 0,1 мм.

Решение

Поскольку для исходного уравнения А∑ = А2 – (А1 + А3) выполняется условие

![]()

т.е. Т2 = Т1 + Т3 = 0,3 мм,

то

производственный допуск

![]() мм.

мм.

Число групп, на которые будут рассортированы детали,

Следовательно,

для всех звеньев

![]()

Назначим следующие

предельные отклонения для увеличивающего

звена А2:

![]() мм;

мм;

![]() (для рассматриваемого случая ∆∑

= ∆2

– ∆1

– ∆3).

Тогда координата средины поля допуска

∆2 =

0,075 мм.

(для рассматриваемого случая ∆∑

= ∆2

– ∆1

– ∆3).

Тогда координата средины поля допуска

∆2 =

0,075 мм.

Используя формулу 2.6, подберем ∆2 и ∆3. Допуская соотношение 0,15 = 0,075 – (-0,05 – 0,025), получим ∆1 = -0,05 мм; ∆3 = -0,025 мм.

По формулам 2.8 и 2.9 предельные отклонения звеньев А1, А2 и А3 для второй группы взаимозаменяемых деталей приведены в таблице 3.4.

Таблица 3.4

№ группы |

Предельные отклонения звеньев |

|||||

А1 |

А2 |

А3 |

||||

|

|

|

|

|

|

|

1 |

0 |

- 0,1 |

0,15 |

0 |

0 |

- 0,05 |

2 |

0,1 |

0 |

0,3 |

0,15 |

0,05 |

0 |