- •Определение основных свойств минеральных вяжущих веществ

- •Электронное издание локального распространения

- •Лабораторная работа №1 исследование основных свойств строительного гипса Общие сведения

- •Задание

- •1.1. Определение нормальной густоты гипсового теста

- •1.2. Определение сроков схватывания гипсового теста стандартной консистенции

- •1.3. Определение прочности образцов гипсового камня при сжатии

- •1.4. Определение предела прочности на растяжение при изгибе

- •1.5. Определение водопоглощения

- •1.6. Определение влияния химических добавок на свойства строительного гипса

- •Лабораторная работа №2 исследования основных свойств извести Общие сведения

- •Задание

- •2.1. Определение суммарного содержания активных окисей кальция и магния в кальциевой извести

- •2.2. Определение содержания непогасившихся зерен

- •2.3. Определение влажности гидратной извести

- •2.4. Определение скорости гашения извести

- •Лабораторная работа №3 исследование основных свойств портландцемента

- •Сульфатостойкий портландцемент

- •Пуццолановый портландцемент

- •Шлакопортландцемент

- •Задание

- •Определение нормальной густоты цементного теста

- •3.2. Определение сроков схватывания

- •3.3. Определение равномерности изменения объема цементного теста при твердении

- •3.4. Определение стандартной консистенции цементно-песчаного раствора. Определение предела прочности при сжатии и изгибе и определение марки портландцемента.

- •3.5. Исследование влияния активной минеральной добавки на свойства цемента. Водопотребность и прочность портландцементов с активными минеральными добавками.

- •Вопросы для самопроверки

- •Какой процесс называют гашением извести?

3.4. Определение стандартной консистенции цементно-песчаного раствора. Определение предела прочности при сжатии и изгибе и определение марки портландцемента.

Цель работы: освоить стандартную методику определения марки цемента по прочности.

Необходимые приборы и оборудование:

Чаша и лопатка.

Встряхивающий столик и форма-конус.

Штыковка.

Формы для изготовления образцов- балочек.

Насадка к формам.

Вибрационная площадка.

Прибор для испытания на изгиб образцов- балочек.

Пресс для определения предела прочности при сжатии.

Пластинки для передачи нагрузки.

Пропарочная камера.

Методика проведения эксперимента

Марку цемента определяют испытанием на прочность при изгиб; и сжатии трех образцов-балочек размером 40х40х160 мм из цементного раствора, состоящего из одной части (по массе) цемента (частей вольского нормального песка, при водоцементном отношении не менее 0,4 и консистенции раствора, характеризуемой расплывом конуса на встряхивающем столике в пределах 105-110 мм.

Для определения консистенции цементного раствора 1500 г песка и 500 г цемента перемешивают лопаткой в сферической чаше в течение 1 мин, затем в центре сухой смеси делают лунку и вливают в нее 200 г воды (В/Ц = 0,4). Когда вода впитается, еще раз перемешивают смесь. По окончании перемешивания заполняют раствором в два приема слоями равной толщины форму-конус, установленную в центре диска встряхивающего столика, покрытого стеклом. Под стеклом имеется лист бумаги, на который нанесены концентрические окружности (рис. 17). Внутреннюю поверхность конуса и диск столика перед проведением испытаний надо слегка увлажнить. Нижний слой уплотняют 15 штыкованиями, верхний — 10. Во время укладки и уплотнения раствора конус прижимают рукой к стеклянному диску столика.

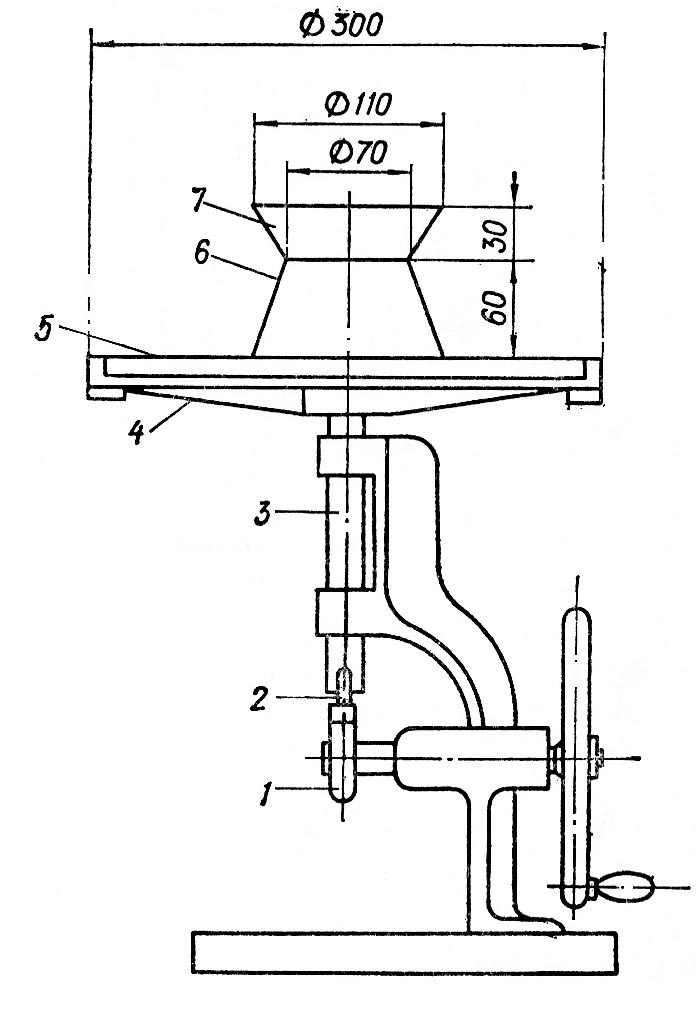

Рис. 17. Встряхивающий столик с конусом-формой: 1 – кулачок; 2-ролик; 3-шток; 4-диск; 5-стекло; 6-конус- форма; 7-насадка

После уплотнения излишек раствора срезают ножом вровень с краями формы, и конус осторожно снимают вверх. Затем раствор на столике встряхивают 30 раз в течение 30 сек и измеряют расплыв конуса по нижнему основанию в двух взаимно перпендикулярных направлениях.

Если диаметр расплыва конуса окажется меньше 105 мм, увеличивают количество воды затворения, чтобы получить расплыв конуса после 30 встряхиваний в пределах 105-110 мм.

Перед приготовлением образцов для испытания на изгиб внутреннюю поверхность стенок формы и поддона слегка смазывают машинным маслом и закрепляют их на виброплощадке с амплитудой колебаний 0,35 мм и частотой колебаний 2800-3000 в 1 мин. Все три гнезда формы наполняют раствором сначала примерно на 1 см по высоте и включают виброплощадку, затем в течение 2 мин вибрации все три гнезда форм равномерно, небольшими порциями окончанотель заполняют раствором.

Через 3 мин от начала вибрации виброплощадку выключают, снимают с нее форму, срезают излишек раствора смоченным в воде ножом, поверхность образцов зачищают вровень с краями формы, маркируют их и помещают в ванну с гидравлическим затвором или в камеру с относительной влажностью не менее 95%.

Через 24 ± 2 ч после изготовления образцы извлекают из форм и в горизонтальном положении погружают на 27 суток в ванну с водой так, чтобы они не соприкасались друг с другом. Объем воды в ванне должен быть примерно в четыре раза больше объема образцов. Воду, в которой хранятся образцы, следует менять через каждые 14 суток.

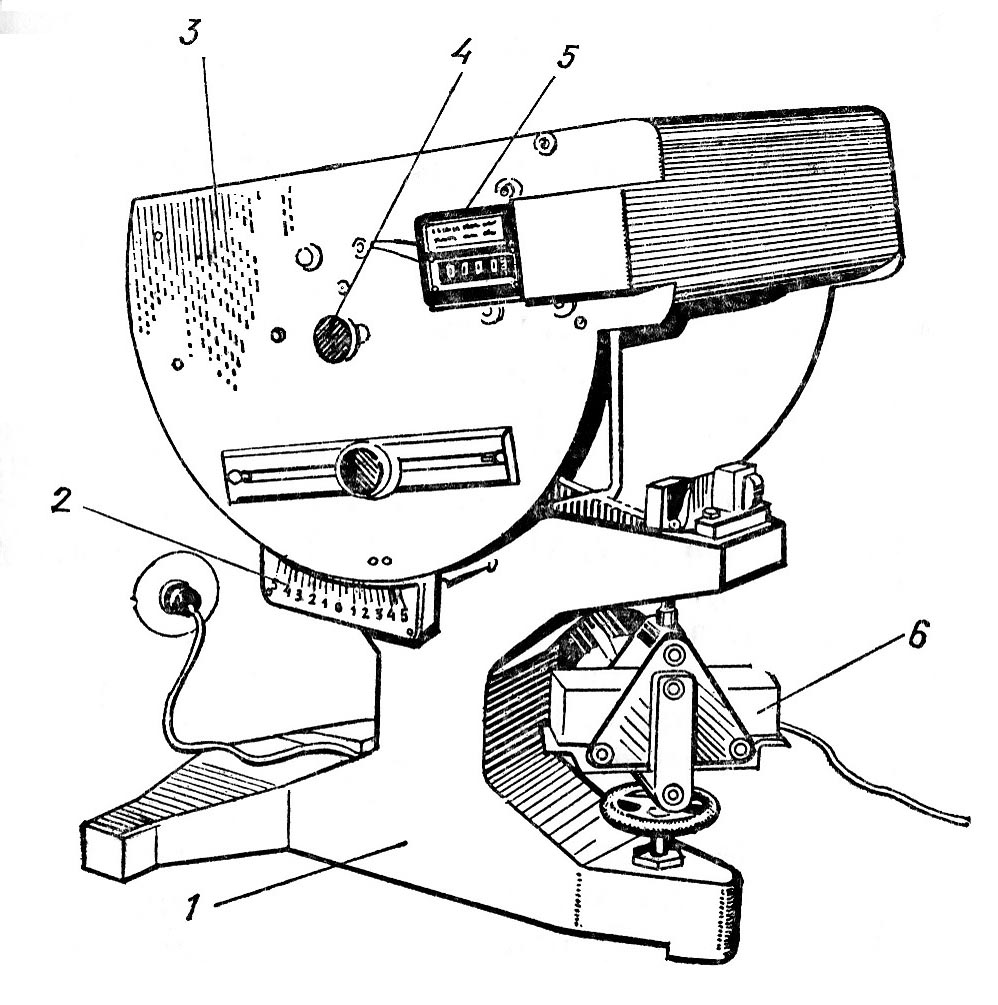

Прочность образцов при изгибе можно определить на приборах типа МИИ-100 с приспособлением для испытания балочек (рис. 18).

Рис. 18. Испытательная машина МИИ-100 для определения предела прочности при изгибе: 1 – станина; 2 – шкала; 3 – коромысло; 4 – рукоятка тумблера; 5 – счетчик; 6 – испытываемый образец

Предел прочности при изгибе определяют как среднее арифметическое значение двух наибольших результатов испытаний трех образцов.

Полученные после испытаний на изгиб в результате излома половинки балочек сразу же испытывают на сжатие. Для передачи нагрузки на половинки балочек пользуются специальными стальными пластинками размером 40х62,5 мм. Каждую половину балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцовой гладкой стенке образца. Образец вместе с пластинками подвергают сжатию на прессе. Скорость нарастания нагрузки должна составлять 20 ± 5 кгс/см2 в 1 сек.

Предел прочности при сжатии отдельного образца вычисляют как частное от деления величины разрушающего груза на рабочую площадь пластинки, т. е. 25 см2. Средний предел прочности определяет из четырех наибольших результатов испытаний и сравнивается результатами приведенными в табл. 8.

Таблица 8

Требования к маркам портландцемента и его разновидностям

Наименование цемента |

Марка цемента |

Предел прочности при изгибе, МПа, в возрасте, сут. |

Предел прочности при сжатии, МПа, в возрасте, сут |

||

3 |

28 |

3 |

28 |

||

Портландцемент и портландцемент с минеральными добавками* |

400 500 550 600 |

- - - - |

5,5 6,0 6,2 6,5 |

- - - - |

40 50 55 60 |

Быстротвердеющий портландцемент |

400

|

4 4,5 |

5,5 6,0 |

25 28 |

40 50 |

Шлакопортландцемент |

300 400 500 |

- - - |

4,5 5,5 6,0 |

- - - |

30 40 50 |

Быстротвердеющий шлакопортландцемент |

400 |

3,5 |

5,5 |

20 |

40 |

* Допускается выпускать портландцемент с минеральными добавками марки 500 с пределом прочности 28 суток твердения при изгибе не менее 4,5 МПа и при сжатии не менее 30 МПа

Отчет составляется в тетради, дается название работы, цель, схемы испытания, записываются результаты определения прочностных характеристик, устанавливается марка цемента по прочности с учетом требований ГОСТ 10178-85.