- •2.Технология проведения диагностики автомобилей

- •3. Диагностика кшм

- •4.Диагностика грм

- •5.Диагностика системы охлаждения

- •6.Диагностика системы смазки

- •7.Диагностика приборов системы питания бензиновых двигателей

- •8.Диагностика приборов системы питания дизельных двигателей

- •9.Диагностика системы питания инжекторных двигателей новых поколений

- •10.Диагностика аккумуляторной батареи

- •11.Диагностика генераторной установки

- •12. Диагностика систем зажигания

- •13.Диагностика стартера, приборов освещения и сигнализации, кип

- •14.Диагностика сцепления, коробки передач, раздаточной коробки, карданных передач

- •15. Диагностика ходовой части

- •16.Диагностика рулевого управления

- •17.Диагностика тормозных систем

- •18.Диагностика дополнительного оборудования

- •Заключение

17.Диагностика тормозных систем

Перед выездом на линию необходимо убедиться в исправности тормозной системы. В начале следует опробовать действие педали тормозов, несколько раз нажав на нее (2—3 раза резко, чтобы создать повышенное давление в системе при проверке герметичности соединений). Педаль должна перемещаться вниз без заеданий и не быть слишком «мягкой», расстояние от площадки педали до пола должно быть не меньше установленной нормы. После отпускания педали она должна быстро, без заеданий, вернуться в исходное положение. После этого следует открыть капот и внешним осмотром проверить состояние и крепление главного тормозного цилиндра и гидровакуумного усилителя (при его наличии), обратить особое внимание на места возможного подтекания тормозной жидкости (при обнаружении подтекания тормозной жидкости в любом месте гидропривода выезд на линию категорически запрещен). У автомобилей с гидровакуумной установкой работоспособность его можно проверить, приложив левой ногой небольшое усилие к педали, затем пустить двигатель — педаль должна несколько переместиться вниз. При изменении частоты вращения KB двигателя педаль и нога должны оставаться на месте. В дороге необходимо следить за качеством торможения и работой системы в целом, обращая внимание на признаки возможных неисправностей. При загорании лампочки аварийного сигнала «Уровень жидкости» следует немедленно остановиться.

ТО-1 — дополнительно к объему работ по ЕО необходимо очистить от пыли и грязи все доступные элементы тормозной системы, у легковых автомобилей тщательно очистить скобы (суппорт) передних дисковых тормозов, проверить крепление основных узлов, штуцерных соединений и т.д. Следует соблюдать осторожность при подтягивании гайки штуцерных соединений (во избежание «подрезки» развальцованной головки трубопровода): подтягивание штуцерных гаек гаечным ключом лучше проводить левой рукой, а правой в это время прижимать трубопровод к гнезду сопрягаемого элемента системы гидропривода.

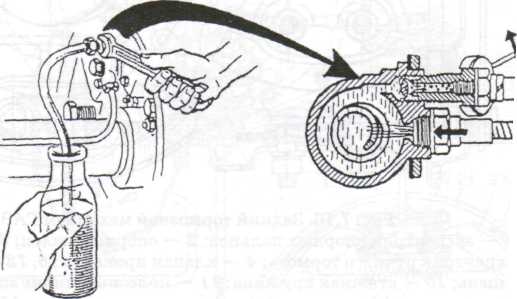

Необходимо проверить уровень тормозной жидкости в бачке главного тормозного цилиндра, отвернув пробку заливной горловины, и тщательно прочистить воздушное отверстие в ней. При необходимости долить жидкость той же марки (БСК «Нева», «Томь», «Роса» и др.). Категорически запрещается смешивать тормозные жидкости, изготовленные на различной основе (во избежание их расслаивания). При работе автомобилей в особо пыльных дорожных условиях рекомендуется производить полную замену жидкости один раз в год (в противном случае возможно образование твердых грязевых комков в полости главного цилиндра, способных вывести тормозную систему из строя). При нормальных условиях эксплуатации жидкость следует менять раз в 2—4 года, в зависимости от степени загрязнения. При подозрении на попадание воздуха в систему гидропривода (по вышеуказанным признакам) необходимо произвести прокачку системы, начиная с самого дальнего колесного тормозного цилиндра от главного тормозного цилиндра и переходя затем к остальным, по мере их удаления. Прокачку производят отворачиванием гаечным ключом клапанов прокачки, располагаемых в верхней части колесного тормозного цилиндра (где обычно скапливается воздух), предварительно надев на головку клапана резино вый шланг, опущенный в прозрачный сосуд с тормозной жидкостью (рис.59). При прокачке напарник по команде несколько раз нажимает резко на педаль тормоза (создавая тем самым давление в системе) и держит ее в нажатом состоянии, пока другой слесарь открывает клапан: и выпускает жидкость. Если она выходит с пузырьками воздуха, то прокачку данного цилиндра следует повторить. В ходе

Рис.59. Удаление воздуха из системы

гидравлическо привода тормозов

автомобиля

прокачки следует следить за уровнем жидкости в бачке главног цилиндра, периодически доливая ее. После окончания прокачки довести уровень жидкости в бачке до нормы — 15—20 мм от края заливной горловины (или в соответствии с ТУ для данной модели).

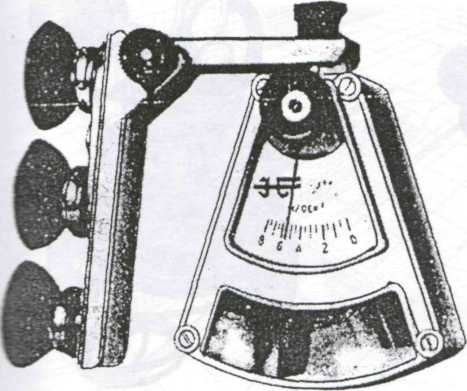

ТО-2 — дополнительно к объему ТО-1 проводят углубленную диагностику (поэлементную и полную) технического состояния тормозной системы. Для этого используются как небольшие переносные приборы, так и стационарные стенды (преимущественно с беговыми барабанами). Так, например, перед постановкой автомобиля на ТО-2, при наличии деселерометра, целесообразно провести ходовые испытания. Деселерометр (рис.60) маятникового типа, состоящего из корпуса с маятником и

Рже.60. Деселерометр для

замера максимального замедления

автомобиля при торможении,

мод. 1155М

кронштейна, с помощью резиновых присосов устанавливают на лобовом стекле или на стекле двери так, чтобы направление качания маятника совпадало с направлением движения автомобиля. Замер замедления производят при торможении со скорости 30 км/ч (КамАЗ и ЗИЛ-4331 — 40 км/ч) по отклонению маятника со стрелкой от нулевого положения и сравнивают показания с нормативным (для ГАЗ-3102 — 5,2 и 6,1 м/с2 для полностью заправленного автомобиля), оценивая тем самым общее состояние тормозов.

Для проверки тормозов грузовых и легковых автомобилей используются стенды КИ-4998, К-486.

У автомобилей с пневмоприводом перед выездом на линию внешним осмотром проверить общее состояние узлов и элементов тормозной системы, включая приводной ремень компрессора; обратить внимание на крепление основных узлов. Не пуская двигатель, при давлении в пневмосистеме не ниже 0,15—0,2 МПа, можно определить на слух (по характерному шипению) места значительных утечек воздуха. После пуска двигателя движение автомобиля можно начинать при давлении воздуха в пневмосистеме не ниже 0,45 МПа. Нажатием на педаль тормоза проверить эффективность действия тормозов.

В дороге следует обращать внимание на возможные неисправности, периодически следить за показаниями манометра (с двумя шкалами) на щитке приборов: давление в системе пневмотормозов должно поддерживаться в пределах 0,56—0,74 МПа, отклонение от указанной нормы свидетельствует о неправильной регулировке регулятора давления, неисправной работе разгрузочного устройства или самого компрессора. Повышение давления в системе свыше 1 МПа свидетельствует о неисправности предохранительного клапана. О герметичности пневмосистемы в целом можно судить по утечке сжатого воздуха, по показанию манометра после длительной стоянки — она не должна превышать по ТУ 0,05 МПа за час. При резком нажатии на педаль тормоза (при неработающем двигателе) давление в пневмосистеме должно снизиться, а давление в ресиверах и тормозных камерах выровняться и стать одинаковым (при этом стрелки шкал манометра не должны колебаться).

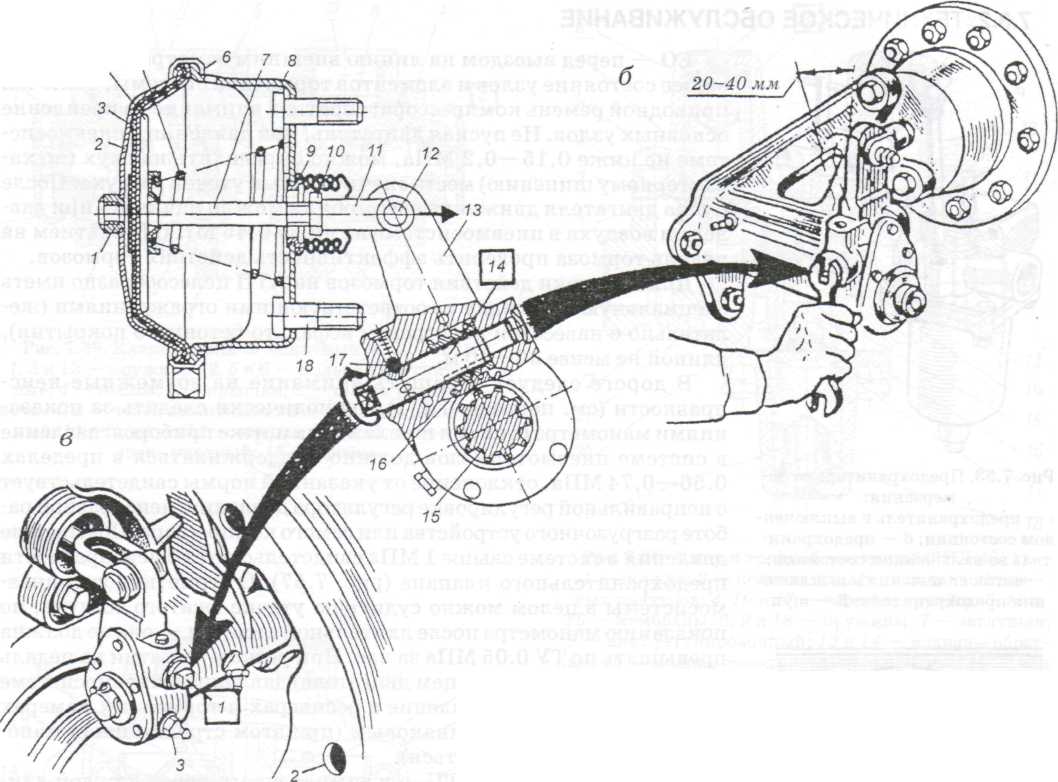

ТО-1 — дополнительно к объему ЕО необходимо произвести крепеж всех узлов и элементов тормозной системы, проверить шплинтовку соединительных пальцев 12 (рис.61) штоков тормозных камер.

Рис.61. Схема частичной регулировки колесных тормозных механизмов:

а — тормозная камера с регулировочным рычагом; б — регулировка колесного тормозного механизма ЗИЛ-130; в — регулиров ка колесного тормозного механизма КамАЗ

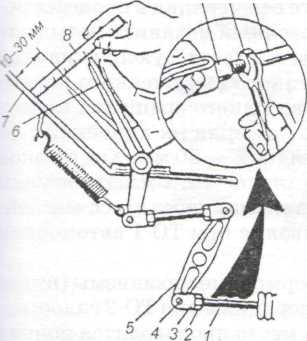

Герметичность пневмосистемы проверяют нанесением кисточкой мыльной пены на возможные места утечек сжатого воздуха. Проверить натяжение приводного ремня компрессора (ранее рассмотренным методом) и при необходимости провести его натяжение перемещением корпуса компрессора, при ослабленных болтах крепления. С помощью линейки (рис.62) проверить свободный ход педали тормоза, значение полного

Рис.62. Схема проверки хода тормозной педали : 1 — тяга ножного привода; 2 — контргайка; 3 — вилка; 4 — палец; 5 — промежуточный рычаг; 6 — педаль тормоза

хода и минимального расстояния от педали до пола (при полном нажатии на нее). Свободный ход педали у автомобиля ЗИЛ-130 (до момента, когда становится ощутимым сопротивление ее перемещение вниз) должен составлять при наличии одинарного крана — 15—25 мм, а при использовании комбинированного крана — 40—60 мм. Регулировка производится изменением длины тяги ножного привода тормозного крана вращением в ту или иную сторону отсоединенной вилки 3 при отпущенной контргайке. При необходимости регулируют свободный ход рычага тормозного крана регулировочным болтом. Он должен составлять 1—2 мм.

При ТО-1 рекомендуется проверить и при необходимости отрегулировать колесные тормоз путем частичной регулировки, в целях уменьшения зазора между колодками и барабаном возе разжимного кулака. Ее выполняют вращением четырехгранных хвостовиков осей червяка, имеющих лунки для шариков — фиксаторов (при повороте оси червяка в процессе регулировки раздаются характерные щелчки, поэтому данный регулировочный механизм называют иногда «трещоткой»). Вращение хвостовика производят (в сторону, соответствующую начал выхода штока из тормозной камеры) до затормаживания раскрученного вывешенного колес и затем в обратную сторону (на один-два щелчка фиксатора) — до свободного вращения колес или стремятся получить наименьший ход штоков тормозных камер (замеряя их линейкой); он составляет для передних камер двухосных автомобилей 15 мм и для задних — 20 мм. Ход штока тормозных камер на общем мосту должен быть по возможности одинаковым.

ТО-2 — дополнительно к объему ТО-1 вскрываются все колесные тормозные механизмы (путем снятия тормозных барабанов) и производятся работы, аналогичные операциям при ТО-2 гидротормозов. По возвращении тормозных барабанов на место производится полная регулировка тормозного механизма — установив предварительно ослабленные опорные эксцентриковые пальцы колодок метками на хвостовиках «внутрь», расположив их друг против друг подают в тормозную камеру (слегка нажав на педаль тормоза) сжатый воздух под давлением, 0,15 МПа, чтобы прижать регулируемые колодки к тормозному барабану. Затем поворачивают хвостовики (метками «наружу») опорные пальцы до плотного прилегания колодок к барабанам (при этом щуп 0,1 мм не должен проходить в зазор вдоль всей ширины колодки на расстоянии 20—30 мм от наружных концов накладок). Далее производят доводку колодок с помощью червячного регулировочного механизма, как при частичной регулировке. После окончания регулировки ход штоков тормозных камер не должен превышать установленной нормы.

Диагностика ручного (стояночного) тормоза заключается в следующем: перед началом движения перемещением рукоятки управления проверить работу привода ручного тормоза автомобиля (с учетом вышеизложенных требований ТУ). При попытке трогания автомобиля с места с включенным исправным стояночным тормозом двигатель автомобиле должен остановиться. Для более точного определения технического состояния тормоза можно ( провести испытание торможением со скорости 15 км/ч — тормозной путь не должен превышать нормативно-допустимого. Анализ состояния ручного тормоза продолжается в дороге при остановках и включении ручного тормоза на различных уклонах. После проведения очередных видов ТО с проведением работ по тормозным системам необходимо периодически проверять тормозные барабаны на нагрев.

ТО-1 — провести контрольный осмотр и крепежные работы. Обратить внимание на степен изнашивания тросов, целость и состояние резиновых уплотнительных и окантовочных оболоче: тросов (выход их из строя грозит повышенным загрязнением и интенсивным изнашиванием тросо и задних колесных механизмов); проверить, нет ли люфта в местах шарнирных соединений рычаго и тяг привода, а также наличие и состояние шплинтов (если они предусмотрены конструкцией); соответствии с картой смазки для обслуживаемой модели автомобиля смазать указанные точки.

Повышенный ход рычага управления ручным тормозом свидетельствует о повышенных Зазорах между колодками и барабаном, о вытягивании (удлинении) тросов и т.д. В этом случае необходимо произвести регулировку стояночного тормоза с помощью предусмотренных для этой цели устройств.

При регулировке стояночного тормоза ГАЗ-53А необходимо отодвинуть рукоятку стояночного в крайнее переднее положение и вывесить хотя бы одну пару задних колес. Затем, вращая медленно регулировочный винт, подвести колодки к барабану и затормозить его так, чтобы его нельзя было повернуть руками, после чего слегка отвернуть регулировочный винт (до свободного прокручивания барабана). Далее, отвернув контргайку, заворачивают регулировочную гайку до соприкосновения носка рычага с торцом разжимного стержня. После регулировки усиленное сопротивление продвижению рукоятки тормоза назад (при включении ручного тормоза) должно ощущаться при нахождении защелки на третьем-четвертом зубьях гребенки.