- •2.Технология проведения диагностики автомобилей

- •3. Диагностика кшм

- •4.Диагностика грм

- •5.Диагностика системы охлаждения

- •6.Диагностика системы смазки

- •7.Диагностика приборов системы питания бензиновых двигателей

- •8.Диагностика приборов системы питания дизельных двигателей

- •9.Диагностика системы питания инжекторных двигателей новых поколений

- •10.Диагностика аккумуляторной батареи

- •11.Диагностика генераторной установки

- •12. Диагностика систем зажигания

- •13.Диагностика стартера, приборов освещения и сигнализации, кип

- •14.Диагностика сцепления, коробки передач, раздаточной коробки, карданных передач

- •15. Диагностика ходовой части

- •16.Диагностика рулевого управления

- •17.Диагностика тормозных систем

- •18.Диагностика дополнительного оборудования

- •Заключение

16.Диагностика рулевого управления

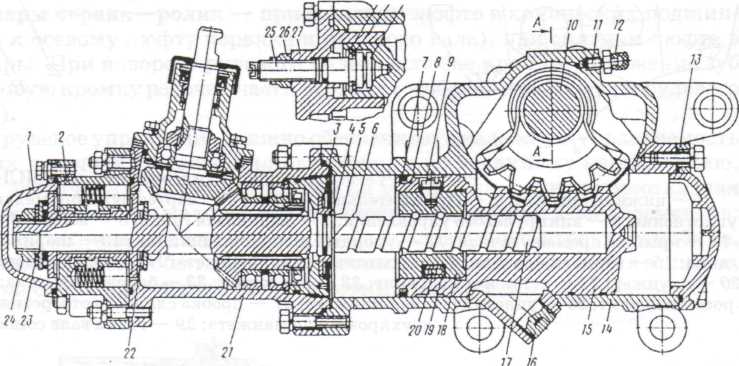

Перед выездом на линию открыть капот и внешним осмотром проверить общее состояние рулевого управления. Обратить особое внимание на состояние приводного ремня насоса гидроусилителя, соединительной муфты безопасности у легковых автомобилей ГАЗ, на крепление картера рулевого механизма, проверить, нет ли течи масла из него (из-под крышек, через сальники вала сошки, из-под болта отверстия для слива масла и т.д.). Для повышения удобства проверки шплинтовки гаек рулевых шарниров при ежедневном осмотре один из усиков шплинта загибают вверх над гайкой, тогда его достаточно хорошо видно даже в загрязненном состоянии. Герметичность системы гидроусилителя (рис.56) следует

Рис.56. Рулевой механизм с гидроусилителем автомобиля КамАЗ: 1 — передняя крышка; 2 — клапан управления гидроусилителем; 3, 28 — стопорные кольца; 4 — плавающая втулка; 5,7 — уплотнительные кольца; 6,8 — распорные кольца; 9 — установочный винт; 10 — вал сошки; 11 — перепускной клапан; 12 — защитный колпачок; 13 — задняя крышка; 14 — картер рулевого механизма; 15 — поршень-рейка; 16 — сливная магнитная пробка; 17 — винт; 18 — шариковая гайка; 19 — желоб; 20 — шарик; 21 — угловой редуктор; 22 — упорный роликоподшипник; 23 — пружинная гайка; 24, 26 — гайки; 25 — регулировочный винт; 27 — боковая крышка; 29 — регулировочная шайба; 30 — упорная шайба

провеять при работающем двигателе.

Проверить, не деформированы ли тяги, маятниковый рычаг (у легковых автомобилей); нет ли трещин и течи масла из рулевого механизма; состояние уплотнителей шарниров рулевых тяг (поврежденные уплотнители заменяются в обязательном порядке); шплинтовку гаек шаровых пальцев, используемых для крепления смежных тяг, (сильно коррозированные и деформированные шплинты заменить); у легковых автомобилей состояние соединительной безопасной муфты и попытаться подтянуть гайки шпилек крепления фланцев муфты.

Люфты в рулевых шарнирах у легковых автомобилей проверяются резким покачиванием в противоположные стороны смежных тяг. Люфт в маятниковом рычаге определяется покачиванием конца рычага в вертикальной плоскости.

Следует помнить, что эксплуатация автомобилей при наличии люфтов в рулевых шарнирах запрещена. Поэтому при обнаружении дефектных шарниров следует оформить заявку на проведение их замены в зоне ТР. Исключение составляют шарниры продольных рулевых тяг (в основном у грузовых автомобилей) — при обнаружении в них повышенного зазора (люфта) его следует попытаться устранить заворачиванием (до упора, а затем отпустить на 1/4 оборота) регулировочных пробок Г-образным ключом с последующей шплинтовкой.

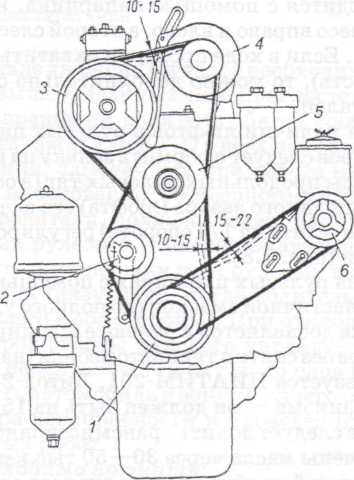

На автомобилях с гидроусилителем дополнительно следует проверить натяжение приводного ремня насоса (рис.57). Прогиб ремня не должен превышать 15—22 мм при усилии 40Н. Натяжение ремня производится оттяжкой корпуса масляного насоса при ослабленных болтах крепления кронштейна насоса.

1 — шкив коленчатого вала; 2 — натяжной ролик; 3 — шкив компрессора; 4 — шкив генератора; 5 — шкив вентилятора и жидкостного насоса; 6 — шкив насоса

гидроусилителя

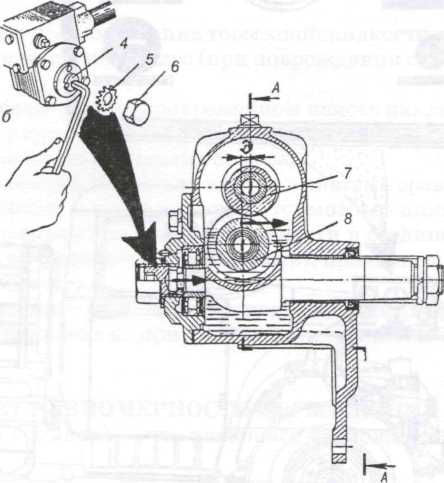

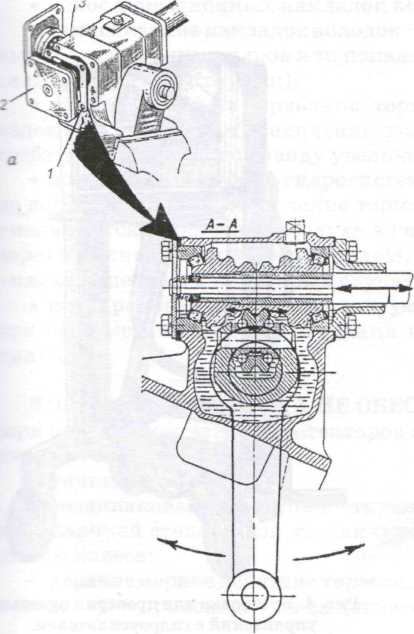

При ТО-2 в обязательном порядке следует проверять техническое состояние рулевого механизма, как с рабочей парой червяк—ролик, так и у автомобилей с гидроусилителем. Для этого обычно отсоединяют сошку 9 (рис.58) от рулевых тяг и, покачивая ее в обоих направлениях, определяя,

Рис.58. Регулировка рулевого механизма: а — регулировка конических подшипников червяка; б — регулировка зацепления рабочей пары; 1— регулировочные прокладки; 2 — нижняя крышка; 3 — корпус; 4 — регулировочная пробка; 5 — контровочная шайба; 6* — колпачковая гайка; 7 — червяк; 8— ролик; 9 — сошка

нет ли люфта в конических подшипниках червяка (при этом ощущается люфт рулевого вала) и в зацеплении рабочих пар 7 и 8 (рис. 58). При обнаружении люфтов обычные рулевые механизмы с рабочей парой червяк—ролик снимают и передают в агрегатный цех для проведения регулировок или ремонта. У автомобилей с гидроусилителем (например, у ЗИЛ-4331) регулировку зацепления зубчатого сектора вала сошки с зубьями пары поршень—рейка регулируют непосредственно на автомобиле, заворачивая отверткой предварительно расконтренный регулировочный винт, вал сошки с зубчатым сектором перемещается, и зубья рабочей пары плотно входят друг в друга (за счет конусности зубьев). Перенатяг в зацеплении при этом недопустим.

Аналогично регулируется механизм КамАЗ, ЗИЛ-130, МАЗ-500А. У автомобилей КамАЗ для автоматического регулирования зацепления зубчатой рабочей пары служит пружинная шайба.