- •2.Технология проведения диагностики автомобилей

- •3. Диагностика кшм

- •4.Диагностика грм

- •5.Диагностика системы охлаждения

- •6.Диагностика системы смазки

- •7.Диагностика приборов системы питания бензиновых двигателей

- •8.Диагностика приборов системы питания дизельных двигателей

- •9.Диагностика системы питания инжекторных двигателей новых поколений

- •10.Диагностика аккумуляторной батареи

- •11.Диагностика генераторной установки

- •12. Диагностика систем зажигания

- •13.Диагностика стартера, приборов освещения и сигнализации, кип

- •14.Диагностика сцепления, коробки передач, раздаточной коробки, карданных передач

- •15. Диагностика ходовой части

- •16.Диагностика рулевого управления

- •17.Диагностика тормозных систем

- •18.Диагностика дополнительного оборудования

- •Заключение

15. Диагностика ходовой части

При диагностике люфтов в главной передачи (ГП) можно использовать приспособление КИ-4832. При наличии повышенного люфта, определяемого по шкале прибора, губки которого закрепляются на торцах вилки карданного шарнира (ближе всех расположенного к ГП), необходимо отсоединить карданный вал от фланца ведущего вала ГП, расшплинтовать гайку крепления фланца и попытаться подтянуть ее с соответствующим усилием (для ГАЗ-31029 — 160—200 Н-м; для ЗИЛ-4331 — 240—460 Н.м и т.д.). После этого, покачивая резко фланец вдоль оси вала (на себя—от себя), проверить, нет ли люфта в конических подшипниках ведущего вала с конической шестерней. Для этого можно использовать индикаторную головку с установочным механизмом. Для определения наличия люфта в зацеплении конических шестерен нужно резко покачивать торец фланца то в одну, то в другую сторону — при наличии люфта, сопровождаемого щелчками и стуками (при этом люфт можно замерить прибором КИ-4832) необходимо оформить заявку на текущий ремонт ГП. В двойных главных передачах помимо вышеуказанной проверки, в целях выяснения технического состояния ГП и заднего моста в целом, вывешивают одно из ведущих колес и замеряют его люфт по ободу колеса. Например, если он превышает 45 мм (у ЗИЛ-130), ГП подлежит разборке, регулировке или ремонту. Следует помнить, что эксплуатация с большими люфтами в зацеплении шестерен приводит к усилению ударных нагрузок и возможна поломка зубьев передачи.

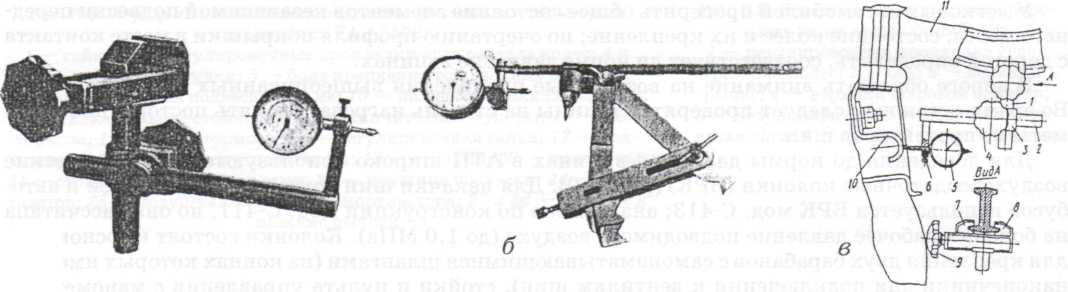

При диагностике ходовой части проводят контрольный осмотр, тщательно проверяя наличие возможных неисправностей всех узлов и элементов ходовой части, включая раму (кузов) автомобиля. При обнаружении неисправностей и повреждений необходимо оформить заявку на текущий ремонт. При ТО-1 проводится большой объем работ для восстановления на болтах и гайках крепежных соединений соответствующих усилий. Особое внимание уделяется проверке наличия всевозможных люфтов, возникающих в результате износа деталей. В начале следует проверить наличие люфта в конических подшипниках ступиц колес. Для этого колеса вывешивают с помощью подъемных устройств и покачивают в вертикальной плоскости (на себя и от себя). Для более точного определения люфта используют переносные приборы с индикаторными головками и механизмом крепления (за неподвижные элементы автомобиля) (рис.53). При обнаружении люфта необходимо

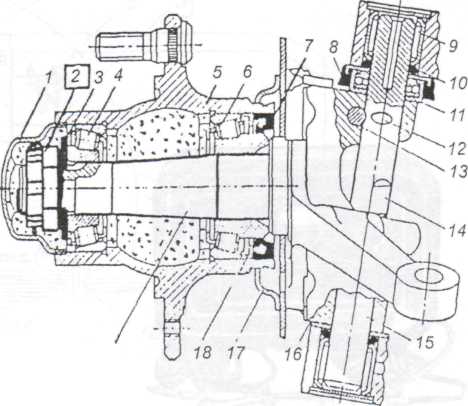

Рис.54. Поворотный кулак со шкворнем и ступицей переднего колеса легкового автомобиля: 1 — колпак; 2 — регулировочная гайка; 3 — стопорная шайба; 4 — наружный роликоподшипник; 5 — ступица; 7 — сальник; 9 — игольчатый подшипник; 11 — упорный подшипник; 15 — шкворень

колеса.

Затем отворачивают до свободного вращения колеса (без заеданий), подгоняя паз корончатой гайки под отверстие в цапфе под шплинт. У автомобилей ВАЗ регулировочные гайки (одноразового использования) имеют мягкую отбортовку, которую после регулировки вминают затупленным зубилом в верхний и нижний пазы поворотной цапфы (это позволяет практически идеально производить регулировку подшипников). После регулировки необходимо очистить колпак 1 от старой смазки и заполнить свежей тугоплавкой, водостойкой смазкой 1-13Ж или Литол-24, после чего установить на место.

В дороге, через 10—15 мин движения, необходимо проверить ступицы на нагрев, степень которого характеризует качество регулировки, кроме того при перегреве ступиц может вытечь пластичная смазка через сальники, усугубляя износ подшипников и замасливая накладки тормозных колодок. Необходимо произвести смазку всех точек, указанных в карте смазки для данной модели автомобиля, входящую в объем ТО-1, начиная от пальцев серег (смазываются солидолом) и кончая резьбовыми шарнирными соединениями независимых подвесок (смазываются жидкими трансмиссионными маслами), шкворневых соединений (подшипники шкворневых соединений легковых автомобилей смазываются также через масленки, трансмиссионным маслом до полного выхода старой смазки). Шкворневые соединения грузовых автомобилей смазываются солидолом (для ЗИЛ-4331 вместо солидола используется Литол-24).

При ТО-1, помимо проверки люфта в подшипниках ступиц и регулировки подшипников, проверяются аналогичным способом (покачиванием колеса в вертикальной плоскости) возможные люфты в шкворневых соединениях, а у автомобилей с независимой подвеской — в резьбовых соединениях стойки и рычагов подвески, в сочленениях оси верхних рычагов и т.д. Эти люфты могут быть устранены только заменой изношенных деталей в зоне текущего ремонта.

Угол схождения колес для легковых автомобилей составляет от +20' до +1°, а линейное значение от 1 до 4 мм. Угол развала колеблется от —30' до +45'. Угол поперечного наклона шкворня составляет от 5°30' до 60, а продольного — от 00 до 30.

Для грузовых автомобилей линейное схождение составляет от 1,5 до 12 мм. Угол развала колес обычно 1°. Поперечный угол наклона шкворня для большинства моделей — 8°, продольный — от 1,25° до 3'.

Проверка параметров геометрии колес производится проекционным методом с помощью электрооптической системы — двух проекторов и двух экранов со специальной разметкой в виде линейных шкал. Проекторы крепятся на передних колесах автомобиля с помощью специальных установленных зажимов.

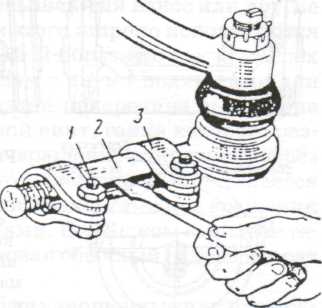

По положению световых пятен лучей, направленных на экран со шкалами, определяют параметры установки колес. Неприменным условием проверки контрольных параметров на стендах, является устранение люфтов в сочленениях переднего моста и в рулевых шарнирах. Для выборки допустимых люфтов в подвеске в комплект стендов входят распорные штанги. Перед началом проверки углов установки колес необходимо убедиться в правильности соотношения углов поворота. Для этого стенды снабжены поворотными дисками, на которые устанавливаются колеса автомобиля. На опорах поворотных дисков имеются градуированные шкалы. При повороте левого колеса влево на 20° правое колесо должно повернуться на меньший нормативный угол. В противном случае необходимо произвести регулировку изменением длины правой тяги вращением регулировочной втулки 2 (рис.55) при ослабленных хомутах 3. После получения положительного результата приступают к проверке углов развала колес и наклона шкворня (продольного и поперечного, которые носят информационный характер о состоянии подвески и не регулируются). При отклонении от нормы углов развала колес производят их регулировку.

Рис.55.

Изменение длины боковой тяги при

регулировке схождения колес и

соотношения углов поворота

На большинстве легковых автомобилей отечественного производства она проводится изменением количества регулировочных прокладок, в результате чего меняется положение верхнего рычага стойки подвески. После этого можно приступить к проверке углов, характеризующих схождение колес автомобиля. В случае их отклонения от нормы необходимо произвести регулировку изменением длины обеих тяг поворотом регулировочных втулок 2 (рис.55) на одинаковый угол, в противном случае нарушится соотношение углов поворота.

От работоспособности амортизаторов зависят плавность хода, устойчивость и безопасность движения автомобиля. Недостаточная плавность хода, возникающая при неисправной работе амортизаторов и сопровождаемая частыми «пробоями» и раскачкой автомобиля, снижает комфортность, увеличивает динамические нагрузки на элементы автомобиля и сокращает срок их службы, способствует неравномерному износу протекторов шин и т.д.

На авторемонтных предприятиях осуществляется в основном проверка снятых амортизаторов на небольших силовых установках, приводя их в действие (по синусоидальному закону) с помощью кривошипного механизма, с переменным ходом и частотой вращения, определяя графическим путем зависимость силы сопротивления от перемещения амортизатора. Но для целей диагностики в АТП и на СТОА используют метод быстрого обнаружения неисправностей амортизаторов непосредственно на автомобиле — на специальных стендах. Существуют два типа таких стендов: первый позволяет создавать длительные колебания колеса с переменной частотой, при которых наступает резонанс, амплитуда которого является оценочным параметром; второй создает кратковременные колебания и фиксирует количество циклов затухания колебаний. Например, для отечественных легковых автомобилей среднего класса амплитуда резонансных колебаний не должна превышать 50 мм, а количество затухающих колебаний должно быть не более одного полуцикла. Стенд отечественного производства мод. К-491 практически идентичен по конструкции стенду фирмы «Боге» (Германия).Эти стенды относятся к первому типу. Площадки с колесами автомобиля приводятся в колебательное движение через пружины (работающие на сжатие) с помощью эксцентриковых вибраторов, соединенных с электродвигателями. Проверка амортизаторов (правого или левого) осуществляется поочередно.