- •Эксплуатация и ремонт оборудования перекачивающих и компрессорных станций

- •1.Введение

- •3 Содержание учебной дисциплины и методические указания Введение

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 1 эксплуатация машин для перемещения и сжатия

- •Тема 1.1 Техническая документация по правилам эксплуатации перекачивающих

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 1.2 Работа перекачивающих станций на трубопровод

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 1.3 Эксплуатация насосов

- •Методические указания

- •Тема 1.4 Эксплуатация уплотнений насоса

- •Методические указания

- •Тема 1.5 Эксплуатация перекачивающих станций и их систем

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 2 эксплуатация машин для перемещения и сжатия газа

- •Тема 2.1 Эксплуатация центробежных газоперекачивающих агрегатов

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.2 Обслуживание поршневых газоперекачивающих агрегатов

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.3 Эксплуатация компрессорных станций и их систем

- •Методические указания

- •Вопросы для самоподготовки

- •Раздел 3 техническое обслуживание II ремонт машин для

- •Тема 3.1 Организация технического обслуживания и ремонта оборудования

- •Методические указания

- •Вопросы для самоподготовки

- •Тема 3.2 Техническое обслуживание и ремонт насосов и их систем

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 4 техническое обслуживание и ремонт машин для

- •Тема 4.1 Техническое обслуживание и ремонт газоперекачивающих агрегатов

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 5 охрана окружающей среды

- •Тема 5.1 Охрана окружающей среды на перекачивающих и компрессорных станциях

- •Методические указания

- •Вопросы для самоконтроля

- •4 Задание для контрольной работы

- •4.1 Общие указания

- •Задача 1

- •Задача 2

- •Задача 3

- •Методические указания для решения задач контрольной № 1

- •Методика решения задачи 1

- •Методика решения задачи № 2

- •Методика решения задачи № 3

- •Техническая характеристика электродвигателя

- •4.5 Примеры решения задач контрольной № 1 Пример решения задачи 1

- •- Зависимость h - q выбранного насоса. Пример решения задачи 2

- •Пример решения задачи 3

- •Методика решения задачи № 1

- •Методика решения задачи № 2

- •Технологических сооружений и оборудования

- •(Предельные)

- •4.8 Примеры решения задач контрольной работы 2 Пример решения задачи 1

- •Пример решения задачи 2

- •5.1 Основная

- •5.2 Дополнительная

- •1. Введение………………………………………………………………………………………3

Вопросы для самоконтроля

Эксплуатация оборудования системы смазки ПС.

Эксплуатация оборудования системы оборотного водоснабжения ПС.

Эксплуатация оборудования системы сбора и откачки утечек.

Эксплуатация приборов контроля и защиты оборудования ПС.

Эксплуатация автоматизированных ПС.

Раздел 2 эксплуатация машин для перемещения и сжатия газа

Тема 2.1 Эксплуатация центробежных газоперекачивающих агрегатов

Студент д о л ж е н:

з н а т ь: правила эксплуатации центробежных газоперекачивающих агрегатов (ГПА), способы диагностики;

у м е т ь: анализировать параметры работы центробежных ГПА.

Основные правила эксплуатации ГПА. Подготовка к пуску, запуск, вывод на рабочий режим, работа, остановка газоперекачивающих агрегатов. Контроль режима работы.

Возможные неисправности, их выявление и устранение. Диагностика ГПА. Обязанности обслуживающего персонала

Практическое занятие № 4

Расчет режима работы компрессорных станций с центробежными ГПА.

Литература: [7], стр. 106 - 142; [11], стр. 248 - 256; [13], стр. 176 - 186; 189 - 190.

Методические указания

Обслуживание ГПА (пуски, остановки, эксплуатация и регламентные работы) должно проводиться в соответствии с требованиями технических инструкций заводов – изготовителей и «Правилами технической эксплуатации компрессорных цехов с газотурбинным приводом». При пуске агрегат доводится до рабочего состояния, во время останова возвращается к исходному нерабочему или к состоянию готовности повторного пуска. Пуск является весьма тяжелым режимом для ГПА: возникают максимальные термические напряжения; наибольшими могут быть и деформации; происходит полусухое трение в подшипниках; температура масла недостаточна; работает пусковое устройство с высокими напряжениями; линия совместных режимов проходит в опасной близости к линии помпажа; вибрация часто повышенная (как по причине изогнутости вала во время останова, так и из-за срывных явлений в осевом компрессоре, резонансов на переходных режимах). Именно при пуске часто происходят задевания в проточной части и уплотнениях из-за температурной неоднородности агрегата при стоянке и соответствующих деформациях. Вредные последствия пуска на столько велики, что в зависимости от их числа устанавливаются промежутки между ревизиями и общий ресурс ГТУ. Даже срок службы жаропрочных материалов может снижаться при частых пусках в результате резких теплосмен.

Основным в проведении пусков (остановов) можно считать обеспечение минимальных технических допустимых термических напряжений, деформаций и износа, избежание помпажа, проведение пуска в кротчайшие сроки и при умеренной мощности пускового двигателя. Пуск современных ГПА производится только автоматически, скорость пуска лимитируется главным образом ограничением термических напряжений. Если необходим особенно быстрый пуск, то этому требованию должна быть подчинена вся конструкция агрегата.

Основными характерными этапами пуска являются следующие: подготовка предпусковых условий; приведение во вращение; зажигание; прогрев и выход на рабочий режим.

Перед пуском ГПА необходимо убедиться в отсутствии посторонних предметов на оперативной отметке обслуживания, нулевой отметке и лестницах. Особенно тщательно проследить, нет ли горючих материалов (масла, пропитанной ветоши, досок и т.д.), кислородных и газовых баллонов вблизи горячих корпусов агрегатов, воздуховодов, газоходов, камеры сгорания. Убедиться в готовности к действию систем и средств пожаротушения. Первый пуск после ремонта можно осуществлять пооперационно, последующие пуски – только автоматически. Как при пооперационном, так и при автоматическом пуске следует выполнять последовательность операций, предусмотренную технической инструкцией завода – изготовителя по обслуживанию ГПА. Перед зажиганием факела в камере сгорания следует провентилировать тракты газотурбинной установки. Для обеспечения надежной вентиляции трактов ГТУ

Допускается выполнять холодную прокрутку на турбодетандере без включения зажигания. После неудачной попытки запуска повторный цикл зажигания категорически запрещается без предварительной вентиляции трактов ГПА.

Последовательность пусковых операций агрегата осуществляется одинаково при ручном и автоматическом пусках. Если температура масла в маслобаке перед пуском ниже 25°С, необходимо провести его подогрев штатными подогревающими устройствами.

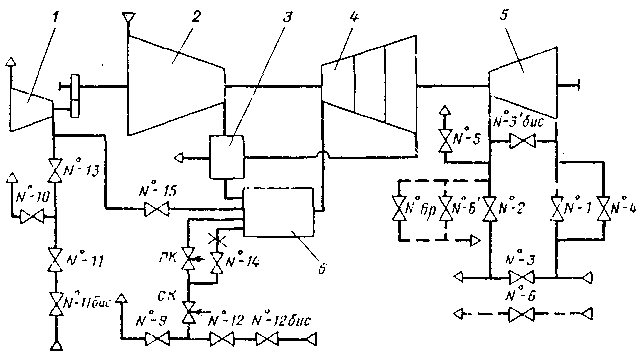

После нажатия кнопки «Пуск» включаются пусковой насос и насос уплотнения. Затем открывают кран №4 (рис. 13) и проводят продувку газом контура нагнетателя 5 в течение 15 – 20 секунд. После закрытия крана №5 и роста давления газа в нагнетателе до срабатывания дифференциального реле давления на экране №1 (перепад при этом должен быть не более 0,2 – 0,3 МПа) происходит его открытие. Одновременно открывают кран №2 и закрывают кран 4№, через который осуществляется заполнение контура нагнетателя. Такой пуск называется пуском ГПА с заполненным контуром. Далее открывают стопорный клапан и включают в работу валоповоротное устройство. Начинается вращение вала турбокомпрессора.

Рисунок 13 - Схема расположения газовых кранов турбины и нагнетателя

Затем в зацепление вводится муфта турбодетандера 1, открываются краны №11 и №13 и турбодетандер начинает увеличивать частоту вращения вала турбокомпрессора. При достижении частоты вращения до 500 – 600 мин-1 срабатывает реле давления воздуха за осевым компрессором 2 и по его сигналу открывается кран №12. Включается зажигание камеры сгорания 6. При этом необходимо помнить, что запал разрешается держать под напряжением не более 20 секунд. После зажигания камеры сгорания агрегат в течение 2 – 3 мин. Обязательно выдерживают при температуре газа перед ТВД в пределах 150 – 200°С. Затем регулирующий клапан открывают на 1 – 1,5 мм и на агрегатной панели появляется сигнал его открытия. На этом режиме необходимо прогреть турбину в течении 1 мин. Дальнейшее открытие регулирующего клапана проводят постепенно в течение 6 – 9 мин. За это время температура газа перед ТВД не должна превышать 600°С, а скорость нарастания температуры газа на выхлопе ТНД необходимо поддерживать в пределах не более 20 – 25 °С/мин.

По мере роста температуры газа перед ТВД происходит увеличение частоты вращения вала турбокомпрессора. При достижении вращения до 2500 мин-1 реле скорости закроет кран №13 и подача пускового газа на турбодетандер прекратится. Одновременно муфта турбодетандера выходит из зацепления и закрывается кран №11. В это время начинает вращаться вал ТНД с нагнетателем 5 и при достижении частоты вращения около 3300 мин-1 вступает в действие регулятор частоты вращения. Турбина 4 выходит на режим «холостого хода». Здесь термин «холостой ход» условен и означает режим работы агрегата на номинальной установке регулятора частоты вращения при открытых кранах №1 и №2. Положение остальных технологических кранов в обвязке определяется схемой работы ГПА (последовательной или параллельной). В процессе пуска воздухонагреваталь 3 остается включенным.

Перед загрузкой агрегата необходимо отключение пускового масляного насоса и общее состояние агрегата: проконтролировать, нет ли каких – либо задеваний в проточной части. При задевании или появлении посторонних, необычных звуков агрегат необходимо остановить для выяснения причин обнаруженных ненормальностей. Следует проследить за перепадом давления «масло – газ» уплотнения нагнетателя. Он должен быть не менее 0,15 МПа.

Своевременное закрытие сбросных воздушных клапанов за четвертой ступенью осевого компрессора говорит о нормальном процессе пуска агрегата.

Во время работы ГПА эксплуатационный персонал компрессорного цеха обязан: поддерживать требуемый режим работы ГПА, обеспечивая его наиболее экономичную загрузку; следить за показаниями приборов, причина любого ненормального отклонения в показаниях приборов должна быть немедленно выяснена для принятия соответствующих мер; поддерживать температуру масла на выходе из маслоохладителей в пределах 35 – 50°С; следить за чистотой фильтров в маслосистеме и в маслобаке; осуществлять контроль за работой системы уплотнения по уровню масла в поплавковой камере, перепаду давления «масло – газ», расходу масла и загазованности маслосистемы; следить по перепаду давления на воздушных фильтрах воздухозаборной камеры за их чистотой, в случае загрязнения или обледенения (перепад давления выше 980 Па) фильтры и воздухозаборная камера подлежат очистке на остановленном агрегате; вести необходимые записи в эксплуатационных документах и ведомостях; строго выполнять требования должностных и эксплуатационных инструкций.

Каждой исправной ГТУ свойствен нормальный шум. Если при эксплуатации ГТУ характер шума изменяется, появляются посторонние звуки, пульсации шума и удары, то это значит, что компрессор попал в помпаж или работает на его границе. Удары, стук, скрежет свидетельствуют прежде всего о поломках лопаточного аппарата или задеваниях. Чтобы правильно определить характер и причину неполадок, необходимо привыкнуть у шуму нормально работающей ГПА. Для точного определения состояния оборудования его прослушивают, применяя стетоскопы - «слухачи».

Важным показателем нормального состояния оборудования ГПА является уровень его вибрации. Необходимо не только знать, укладывается ли амплитуда вибрации в установленные нормы, но и как она изменяется со временем и какова ее частота. Эти данные помогают определить характер и место возникновения неполадок. Так, частота колебаний, меньшая частоты вращения ротора, возникает в результате его неустойчивости на масляной пленке подшипников; частота, равная частоте вращения ротора, - при его разбалансировке и задеваниях, а равная двойной частоте вращения – при прогибе вала и расцентровке муфт.

Под постоянным контролем должно находиться взаимное расположение ротора и статора. Чрезмерное осевое перемещение ротора может привести к задеваниям и свидетельствует о срабатывании колодок упорного подшипника. Кроме того, контролируется состояние самих подшипников: по температуре масла и баббитовой заливки, а также по качеству масла, его расходу.

О нормальной работе камер сгорания судят прежде всего по неравномерности температур газа перед турбиной, а также по давлению топлива и характеру дыма. Уменьшение давления топлива при постоянной нагрузке турбины связано с износом форсунок, а увеличение – с их загрязнением. Изменение интенсивности дымления, появление белого или темного дыма может быть признаком повреждения пламенных труб и трактов отработавшего газа. В темном дыме содержится большое количество сажи, а в белом – несгоревшего топлива. Белый дым может появиться в результате погасания одной или нескольких камер сгорания.

В значительной степени работа агрегата зависит от качества масла и нормальной работы системы смазки, устойчивость работы которой систематически проверяют по показаниям контрольных приборов, измеряющих температуру и давление.

Температура масла на выходе из маслоохладителей должна поддерживаться в пределах 35 – 50 °С, что достигается регулированием подачи охлаждающей воды в маслоохладители. Температура масла в подшипниках должна быть постоянной или незначительно колебаться в допустимых пределах в момент изменения нагрузки. В нормально работающем агрегате перепад температуры масла на входе и выходе из подшипников не должен превышать 10–13°С. Быстрое возрастание температуры масла в любом подшипнике служит сигналом аварийного состояния агрегата. Нормальный останов осуществляют в такой последовательности: снятие нагрузки; снижение частоты вращения до значения, близкого к нулю; охлаждение агрегата (на разных режимах, для ожидаемого нового пуска или для длительной стоянки). При аварийном останове прекращают подачу топлива и производят охлаждение.

Неблагоприятные последствия останова определяются главным образом неуправляемостью этого процесса, так как даже при нормальном останове управлять можно только снимаемой нагрузкой. Частично можно регулировать температуру специальным режимом, создаваемым с помощью дежурной горелки, и уменьшением поступления воздуха, однако это сложно реализовать.

Плановые остановы предусмотрены диспетчерским графиком (в связи со снижением потребляемой мощности), а также планами мероприятий по техническому обслуживанию и ремонту. При плановом останове вначале проводят разгрузку ГПА постепенным уменьшением ее мощности, а затем отключают генератор. После прекращения подачи топлива весь тракт ГТУ интенсивно вентилируют. В это же время продувают воздухом или инертным газом топливные коллекторы, форсунки и горелки. Продолжительность продувки устанавливается для каждой ГПА такой, чтобы оставшееся в тракте после останова топливо было удалено из него для предотвращения образования взрывоопасной смеси. После продувки автоматически закрываются шиберы на всасе или выхлопе, чтобы предотвратить попадание в тракт влаги и пыли вследствие естественной тяги.

При останове ГПА персонал должен обязательно контролировать время выбега ротора (время полной остановки) и регистрировать его в суточной ведомости. Уменьшение времени выбега ротора свидетельствует о возникновении неполадок в проточной части или подшипниках (например, задевания). Причина уменьшения времени выбега ротора должна быть определена, а неполадка устранена.

Аварийно ГТУ останавливается защитами или персоналом. В зависимости от последствий, к которым могут привести неполадки, вызывающие аварийный останов, ГТУ должна быть отключена немедленно или предварительно разгружена.

Аварийная защитная остановка ГПА с газотурбинным приводом должна осуществляться в случае отклонения за допустимые пределы: давления масла смазки; перепада давления между давлением газа в полости нагнетателя и давлением масла уплотнения; температуры подшипников; осевого сдвига роторов; давления топливного газа; температуры продуктов сгорания; вибрации подшипников агрегата; частоты вращения роторов; давления масла предельной защиты, а также в случае погасания факела, самопроизвольного закрытия приемных клапанов, задержки агрегата в зоне запрещенной частоты вращения и нарушения заданной последовательности пусковых операций.

Все работы по оперативному и техническому обслуживанию ГПА должны выполняться качественно, в срок, без ущерба для безопасности и здоровья обслуживающего и ремонтного персонала.

Обслуживание ГПА, проведение регламентных и ремонтных работ должны быть организованы так, чтобы производственные травмы и несчастные случаи были исключены. Каждый работник должен знать и строго выполнять правила безопасного обслуживания и проведения ремонтных работ. Администрация обязана обеспечить организационные и технические мероприятия по созданию безопасных условий труда.

Электроприводные ГПА. Подготовку агрегата к пуску следует начинать с осмотра газовой обвязки нагнетателя. Краны на газовой обвязке должны находиться в предпуковом положении и должны быть готовы к перестановке во время запуска. Для подготовки кранов к перестановке на них надо установить шланги пневмопривода и импульсный газ подать к узлам управления. Предпусковое положение кранов контролируется схемой управления агрегата и в случае несоблюдения предпусковых условий агрегат не запустится. Проверяют состояние маслосистемы, уровень масла в маслобаке, температуру. В случае низкой температуры масла его подогревают. На КС масло обычно подогревают с помощью горячей воды. Горячая вода проходит через маслоохладители. Температура масла перед пуском должна быть не ниже 25°С. Далее опробуют в работе маслонасосы, рабочие и резервные. Путем включения уплотнительного маслонасоса заполняют аккумулятор масла. Проверяют работу кранов на газовой обвязке. Эта операция необходима в зимнее время, когда бывают частые отказы из-за замерзания импульсного газа, заклинивания пробок крана или поршней пневмопривода. При опробовании кранов эти неисправности будут обнаружены, устранены и запуск агрегата пройдет успешно. Затем подают напряжение в цепи управления и сигнализации агрегата. Тележку масляного выключателя устанавливают в рабочее положение.

После завершения подготовки агрегата к пуску и получения разрешения от диспетчера осуществляют его запуск. Запускается агрегат с электроприводом от одного командного импульса (поворот ключа или нажатие кнопки). После подачи команды на запуск агрегата автоматически выполняются следующие операции: включение пускового насоса смазки, включение рабочего насоса уплотнения, включение масляного выключателя главного электродвигателя, отключение пускового насоса смазки, включение возбуждения, если привод синхронный, перестановка кранов. В процессе запуска агрегата на местном щите управления все изменения технологии сигнализируются световым табло, лампами или указателями положения. Схема управления агрегатом имеет блокировочные связи.

Пуск агрегата возможен при выполнении следующих предпусковых условий: положение кранов предпусковое, масляный выключатель отключен, перед первым краном есть давление газа, в цепях управления и сигнализации есть напряжение, нет сигнализации о неисправности, технологические защиты не работают.

Возможным фактором обеспечения бесперебойной работы ГПА является систематический контроль за его состоянием.

Нормальную остановку агрегата в резерв осуществляют от командного импульса с помощью ключа управления. Аварийная остановка агрегата осуществляется при подаче импульса от кнопки или при срабатывании технологических или электрических защит. При аварийной остановке всякие блокировочные связи отсутствуют, а команды на перестановку кранов и отключение выключателя подаются одновременно. Импульсы нормальной и аварийной остановок действуют независимо один от другого. Этим обеспечивается повышенная надежность операций аварийной остановки в любой момент. Агрегат аварийно отключается в следующих случаях: несчастный случай с человеком, требующий немедленной остановки; появление дыма или огня из электродвигателя или его пускорегулирующей аппаратуры; вибрация сверх допустимых норм, угрожающая целостности оборудования. Для автоматической остановки агрегата при возникновении повреждений и неисправности в агрегате устанавливается технологическая защита с действием на отключение масляного выключателя.

Технологическая защита отключает агрегат в случае перегрева любого подшипника (выше 70°С), снижения перепада давлений в системе уплотнения и возникновения опасности прорыва газа по зазору в подшипнике нагнетателя, снижения давления маслосмазки, осевого сдвига ротора нагнетателя и разрушения упорных колодок подшипника.

Электрическая защита отключает масляный выключатель двигателя в случае повреждения обмотки статора (однофазное или многофазное короткое замыкание), снижения питающего напряжения ниже 60% от номинального, выпадания из синхронизма синхронного двигателя (независимо от причины). Так как защита срабатывает практически мгновенно, то необходимо зафиксировать срабатывание защиты для того, чтобы дежурный персонал после остановки агрегата мог узнать причину и принять меры к ликвидации повреждения или неисправности.

Для продолжения эффективной эксплуатации ГТУ и ЦН и их составных частей проводят диагностику технического состояния их.

В процессе эксплуатации ГТУ и ЦН под влиянием различных неблагоприятных факторов в них происходят изменения, влияющие как на экономичность, так и на надежность работы ГПА. В частности, в осевом компрессоре происходит загрязнение и эрозия лопаточного аппарата, увеличение радиальных зазоров в проточной части и уплотнениях. Это выражается в снижении напора и к.п.д. компрессора, смещение рабочих точек к границе помпажа, недоборе полезной мощности, перерасходе топливного газа, А также грозит поломками лопаток, так как вследствие повышенной вибрации лопаток в них могут возникнуть усталостные трещины.

В камере сгорания возрастает неравномерность температурного поля на выходе, возможны местные перегревы, коксование горелок, прогары элементов жаровой трубы, появление в ней термоусталостных трещин, наклепа или износа в местах соединения КС с газовпускным патрубком.

В турбине также происходит увеличение радиальных зазоров в проточной части и уплотнениях, эрозионный износ лопаток, в том числе их жаростойких покрытий, возможны перегревы лопаток ТВД, прогары охлаждаемых лопаток, появление трещин в выходных кромках и коробление лопаток. Иногда наблюдается появление трещин в гребнях дисков, ослабление посадки дисков на вал.

Для ЦН наиболее характерно загрязнение рабочего колеса и лопаточного диффузора, разработка лабиринтовых уплотнений, особенно важного уплотнения на втулке покрывающего диска, эрозионный износ лопаток рабочего колеса, утечка масла в газовый тракт, нарушение работы уплотнения масло – газ.

В пластинчатых регенераторах появляются утечки воздуха в газовый тракт, которые растут пропорционально числу пусков и остановов (теплосмен).

В опорных подшипниках скольжения возможны отслаивание и растрескивание баббитового слоя, сколы, износ, риски от попавших посторонних частиц, натиры, «натягивание» баббита; в упорных подшипниках – натиры на упорных колодках. Для подшипников качения ГТД нередки разрушения сепараторов и других элементов.

Для масляной системы характерно: увеличенный расход масла вследствие его утечек наружу и в газовые полости ГТУ и ЦН, шламование масла, местные перегревы, появление стружки и других посторонних частиц, разжижение масла вследствие попадания в него газового конденсата и др.

Существующая эксплуатационная система контроля ГПА предоставляет достаточно полную информацию о работе агрегата, однако для использования ее в целях диагностирования технического состояния ГТУ и ЦН необходимо выполнить определенную вычислительную работу. Во многих случаях штатная система КИП не в состоянии предотвратить возможность внезапных отказов, так как зарождение трещин в ответственных деталях, эрозионные подрезы лопаток и многие другие опасные нарушения не фиксируются.

По фактическому техническому состоянию ГПА можно классифицировать как исправный, неисправный, но работоспособный, и неработоспособный. Одни факты больше связаны с конструкторско – производственными факторами, другие – с эксплуатационными. К последним относят режимы работы, чистоту рабочих сред, соблюдение требований по проведению техннического обслуживания и ремонта, неукоснительное выдерживание правил технической эксплуатации. При одинаковой наработке в часах и числе пусков однотипные ГПА часто имеют различное техническое состояние – из-за случайного характера некоторых производственных отклонений и эксплуатационных воздействий.

Для выявления тех или иных нарушений, влияющих как на надежность, так и на экономичность ГПА, техническая диагностика, как отрасль знаний, использует определенные диагностические признаки и специальную аппаратуру.

Важно обнаружить неисправности ГПА, влияющие преимущественно на надежность, средствами технической диагностики на работающем или остановленном агрегате, не допуская его вынужденного останова или длительного простоя.

Появление трещин в рабочих лопатках компрессора штатной системой КИП никак не регистрируется. На остановленном агрегате они могут быть обнаружены с помощью эндоскопов. Однако имеются примеры успешного контроля за появлением трещин в этих лопатках с помощью специального прибора, фиксирующего изменение положения торцевой поверхности лопатки по отношению к статору. Частичное разрушение рабочих лопаток компрессора или турбины повышает уровень вибрации соответствующего ротора, изменяет акустические характеристики, понижает частоту вращения турбокомпрессора при той же приведенной температуре газа. Появление наружных трещин в пазах дисков ротора можно зафиксировать только на остановленном агрегате.

Об отложениях в горелках КС, их коксования, появления прогаров жаровых труб, влияющих на надежное состояние ГТУ, можно судить по неравномерности температурного поля за камерой или даже за турбиной, изменению акустических характеристик КС.

О нарушении работы подшипников скольжения судят прежде всего по температуре металла и масла на сливе, а для подшипников качения – по металлическим включениям в отработавшем масле. О нарушении работы зубчатых передач судят по изменению их акустических характеристик и по появлению продуктов износа в масле.

О нарушениях работы масляной системы судят по увеличенному доливу масла, изменению физико – химических свойств масла, возросших перепадах давлений на масляных фильтрах.

О нарушениях в работе нагнетателя судят по повышенной вибрации его ротора, по исчезновению перепада масло – газ.

Важный надежный диагностический признак – время выбега ротора при останове. Увеличение длительности выбега – сигнал о неблагополучии в подшипниках или о задеваниях и т.п.

Неисправности, влияющие на эффективность работы ГПА, отражаются на выходных показателях агрегата таких как полезная мощность ГТУ и к.п.д. ГТУ и ЦН. Наиболее характерны из них: загрязнение проточной части турбомашин, увеличение радиальных зазоров в лопаточном аппарате и в уплотнениях компрессора и турбины, изменение площади выходного сечения сопловых аппаратов турбин, рост утечек воздуха в регенераторе. Известные диагностические признаки этого – недостижимость расчетной частоты вращения турбокомпрессора и силовой турбины при номинальной температуре газа, трудность запуска (повышаются обороты отрыва от турбодетандера).

Для импортных ГТУ с постоянной частотой вращения вала используют измерение расхода топливного газа.

В настоящее время разработаны модели для диагностирования газовоздушного тракта ГТУ отдельно для двух- и трехвальных двигателей, а также для диагностирования газового тракта ЦН. Составлены алгоритмы диагностирования и функциональные схемы, позволяющие использовать их в комплексной автоматизированной системе диагностики, создаваемой на базе технических средств автоматизированной системы управления технологическими процессами. Аналогичная диагностическая модель разработана и для контроля за работой подшипников скольжения ГПА, используемая аналогичным образом.

Эффективное направление развития диагностирования надежного состояния – виброционная и виброакустическая диагностика. На начальном этапе по результатам измерения уровня вибрации и по тенденции его изменения во времени судили о степени опасности тех или иных неисправностей. По мере развития вибродиагностика перешла к количественной оценке технического состояния узлов, используя различные диагностические признаки. Это позволяет судить об остаточном ресурсе узлов и предотвратить вынужденный останов ГПА.

С развитием всех направлений технической диагностики становится достижимой и такая цель, как внедрение системы обслуживания и ремонта агрегата по его фактическому техническому состоянию.