- •«Надежность технических систем и техногенный риск»

- •Содержание

- •Введение

- •1 Примеры расчета надежности

- •1.1 Замечания по решению задач

- •1.2 Критерии и количественные характеристики надежности

- •1.3 Критерии надежности невосстанавливаемых изделий

- •Выражения для расчета надежности

- •1.4. Критерии надежности восстанавливаемых изделий

- •1. 5 Примеры решения задач

- •2 Примеры анализа надежности и риска систем

- •2 1. Расчет надежности системы аспирации

- •2.1.1Анализ безотказности системы

- •2.2 Анализ опасностей и рисков сварочного цеха

- •2.2.1 Задачи и цели проведения анализа риска

- •2.2.2 Расчет надежности оборудования и риска

- •2.3 Анализ и расчет надежности и рисков окрасочной линии

- •2.3.1 Расчет надежности

- •2.3.2 Расчет риска травмирования работников

- •2.4 Расчет надежности и риска системы вентиляции

- •2.4.1 Определение значений вероятности безотказной работы.

- •2.4.2 Анализ надежности вентиляционных систем методом

- •2.4.3 Расчет вероятности причинения ущерба здоровью

- •2.5 Анализ надежности системы газоснабжения оборудования

- •Определение вероятности отказа системы газоснабжения

- •2.5.2 Расчет вероятности причинения ущерба здоровью

- •2.6 Анализ риска усорезной пилы

- •2.6.1 “Дерево неисправностей ” усорезной пилы.

- •2.6.2 Анализ риска травмирования сборщика конструкций пвх при

- •2.7 Анализ риска вальцев

- •2.7.1 Анализ надежности вальцев методом построения «дерева неисправностей»

- •A.2.7.2 Анализ риска травмирования вальцовщика

- •3 Контрольные задания по дисциплине

- •3.1 Определение надежности объекта

- •3.2 Структурно-логический анализ технических систем. Расчет вероятности безотказной работы систем.

- •3.3 Расчет вероятности безотказной работы сложных систем

- •3.4 Анализ и расчет надежности и расчёт риска объекта методом «дерева неисправностей» и «дерева рисков»

- •3.4.1. Расчетные формулы

- •3.4.2 Описание системы «станок сверлильно-расточной группы»

- •3.4.3 Анализ и расчет надежности системы «станок»

- •3.4.4 Анализ и расчет рисков

- •3.4.4.1 Варианты заданий к расчету риска

- •3.4.4.2 Пример расчёта

- •Задание 4

- •3.5 Определение риска сокращения продолжительности жизни при радиоактивном загрязнении

- •Контрольные вопросы по курсу

2.2 Анализ опасностей и рисков сварочного цеха

2.2.1 Задачи и цели проведения анализа риска

Анализ риска аварий на опасных производственных объектах является частью управления промышленной безопасностью.

Объектом анализа являются сварочный цех.

Целью и задачами анализа риска объекта является:

- выявление опасностей и априорная количественная оценка риска с учетом воздействия поражающих факторов аварии на персонал, население, имущество и окружающую природную среду;

- обеспечение информацией для разработки инструкций, технологического регламента и планов ликвидации (локализации) аварийных ситуаций.

Таким образом, основная задача анализа риска заключается в том, чтобы предоставить объективную информацию о состоянии промышленного объекта лицам, принимающим решения в отношении безопасности анализируемого объекта.

Количественная оценка риска относится к задаче, решаемой с использованием методов теории вероятности, она базируется на статистике аварийных ситуаций, происшедших ранее на аналогичных объектах. В связи с ограниченным распространением информации по аварийности на объектах в предшествующий период, основной базой для оценки риска являются качественная оценка опасностей, основанная на инженерном опыте проектных институтов и эксплуатационных служб, использующих запроектированные объекты в сфере промышленного производства.

Основные процедуры анализа риска:

- планирование и организация работ;

- идентификация опасностей;

- оценка риска;

- разработка рекомендаций по уменьшению риска.

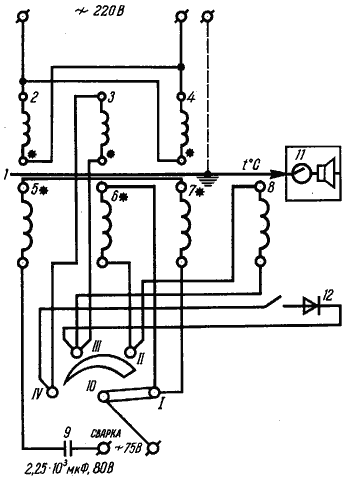

В качстве источников риска рассматриваются сварочный аппарат - выпрямитель постоянного тока «ДУГА 318 М1» (электрическая схема приведена на рпс.2.3) и полуавтомат сварочный КРИСТАЛЛ ПДГО-570-4К (рис.2.4).

:

Рис. 2.3 Сварочный аппарат - выпрямитель постоянного тока «ДУГА 318 М1 »

Описание объектов.

1.Сварочный аппарат - выпрямитель постоянного тока «ДУГА 318 М1» предназначен для ручной дуговой сварки прямого и сложного профиля различных металлов и сплавов на постоянном токе любой полярности всеми видами электродов, а также в среде защитных газов. Сварочный выпрямитель «ДУГА 318 М1» можно использовать в производственных цехах и полевых условиях, в передвижных мастерских, коммунальном хозяйстве и т.п. Сварочный выпрямитель «ДУГА 318 М1» имеет разные исполнения по подключению к сети 220 В и 380 В. Габаритные размеры аппарата 400 х 300 х 360 мм.

Климатическое исполнение аппарата - У, категория размещения - 3, тип атмосферы II по ГОСТ 15150, но для работ при нижнем значении температуры окружающей среды от 258°К (-15°С) до 313°К (+40°С).

Не допускается использование аппаратов во взрывоопасной среде, а также содержащей едкие пары и газы, разрушающие металлы и изоляцию.

Допускается кратковременная (не более 6 ч) эксплуатация аппарата при температуре окружающей среды 318°К (+45 С) и относительной влажности 98%.

Степень жесткости климатических факторов внешней среды III по

ГОСТ 16962.1.

Степень защиты по IP 22 по ГОСТ 14254.

Технические характеристики

СВАРОЧНОГО АППАРАТА «ДУГА 318 М1»

Таблица 2.2

1. Напряжение питания |

220В, 1ф |

2. Максимальный сварочный ток |

170 А |

3. Пределы регулирования сварочного тока |

30 -160А |

4. Макс, потребляемая из сети полная мощность |

4,5 кВА |

5. Коэффициент мощности (Соs ф) при токах от 80 до 200А, не хуже |

0,95 |

6. Продолжительность включения, ПН %, не хуже |

60 |

7. КПД, не хуже |

80 % |

8. Масса |

25 кг |

9. Габаритные размеры: |

400 x 200 x 360мм |

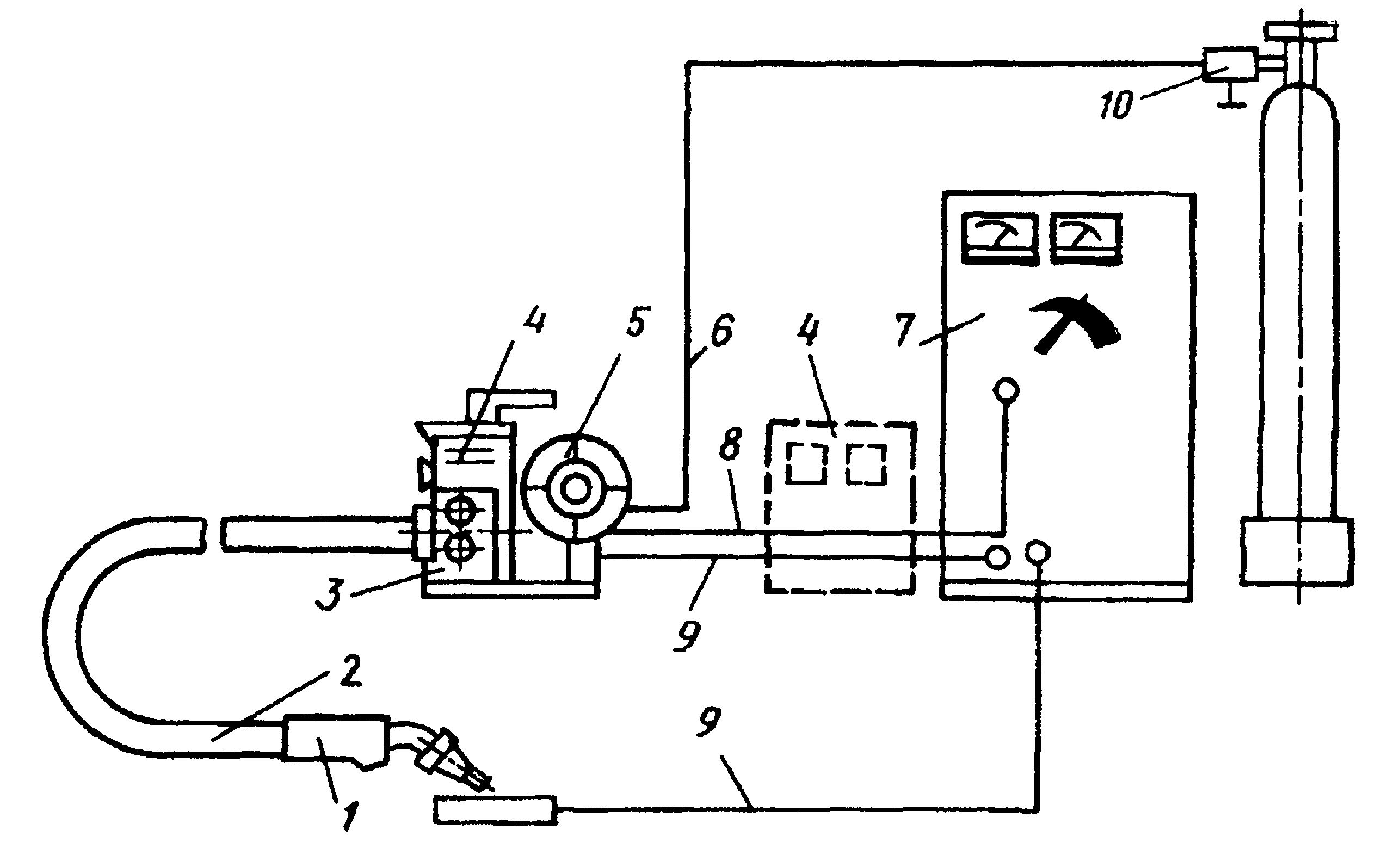

Рис. 2.4 Полуавтомат сварочный КРИСТАЛЛ ПДГО-570-4К

2.Полуавтомат сварочный КРИСТАЛЛ ПДГО-570-4К.

В состав сварочного полуавтомата входят (рис.2.4): горелка 1 (комплект) со шлангом 2; механизм 3 подачи электродной проволоки; кассета 5; катушка или другие устройства, являющиеся емкостями для электродной проволоки; шкаф 4 или блок управления, если он конструктивно не объединен с источником питания; источник питания 7; провода 9 для сварочной цепи и 8 цепей управления; редуктор 10 и аппаратура для регулирования и измерения расхода газа; шланг 6 для газа в полуавтоматах для сварки в защитных газах; подогреватель газа в полуавтоматах для сварки в среде углекислого газа, устройство для подачи флюса в полуавтоматах для сварки под флюсом.

Механизм подачи ПДГО-570-4К с четырьмя ведущими роликами предназначен для дуговой сварки в защитных газах (углекислый газ, аргон и т.п.) изделий из малоуглеродистых, низколегированных и легированных сталей, алюминия и его сплавов протяженным прерывистым швом и электрозаклепками. Сварка осуществляется постоянным током обратной полярности плавящейся электродной проволокой. Допускается использование порошковой проволоки. Встроенный блок управления обеспечивает высокую стабильность скорости подачи проволоки и позволяет регулировать все необходимые параметры сварки. Подающий механизм ПДГО-570-4К оснащен встроенным цифровым унифицированным блоком управления сварочными процессами.

Технические характеристики ПОЛУАВТОМАТА СВАРОЧНОГО

« КРИСТАЛЛ ПДГО-570-4К»

Таблица 2.3

Напряжение сети, В |

220 |

Сварочный ток, А |

60....500 |

Режим работы, ПН., % |

- |

Диаметр проволоки, мм |

1,0....2,0 |

Масса, кг |

13 |

Габариты, мм |

660 х 185 х 405 |