- •«Надежность технических систем и техногенный риск»

- •Содержание

- •Введение

- •1 Примеры расчета надежности

- •1.1 Замечания по решению задач

- •1.2 Критерии и количественные характеристики надежности

- •1.3 Критерии надежности невосстанавливаемых изделий

- •Выражения для расчета надежности

- •1.4. Критерии надежности восстанавливаемых изделий

- •1. 5 Примеры решения задач

- •2 Примеры анализа надежности и риска систем

- •2 1. Расчет надежности системы аспирации

- •2.1.1Анализ безотказности системы

- •2.2 Анализ опасностей и рисков сварочного цеха

- •2.2.1 Задачи и цели проведения анализа риска

- •2.2.2 Расчет надежности оборудования и риска

- •2.3 Анализ и расчет надежности и рисков окрасочной линии

- •2.3.1 Расчет надежности

- •2.3.2 Расчет риска травмирования работников

- •2.4 Расчет надежности и риска системы вентиляции

- •2.4.1 Определение значений вероятности безотказной работы.

- •2.4.2 Анализ надежности вентиляционных систем методом

- •2.4.3 Расчет вероятности причинения ущерба здоровью

- •2.5 Анализ надежности системы газоснабжения оборудования

- •Определение вероятности отказа системы газоснабжения

- •2.5.2 Расчет вероятности причинения ущерба здоровью

- •2.6 Анализ риска усорезной пилы

- •2.6.1 “Дерево неисправностей ” усорезной пилы.

- •2.6.2 Анализ риска травмирования сборщика конструкций пвх при

- •2.7 Анализ риска вальцев

- •2.7.1 Анализ надежности вальцев методом построения «дерева неисправностей»

- •A.2.7.2 Анализ риска травмирования вальцовщика

- •3 Контрольные задания по дисциплине

- •3.1 Определение надежности объекта

- •3.2 Структурно-логический анализ технических систем. Расчет вероятности безотказной работы систем.

- •3.3 Расчет вероятности безотказной работы сложных систем

- •3.4 Анализ и расчет надежности и расчёт риска объекта методом «дерева неисправностей» и «дерева рисков»

- •3.4.1. Расчетные формулы

- •3.4.2 Описание системы «станок сверлильно-расточной группы»

- •3.4.3 Анализ и расчет надежности системы «станок»

- •3.4.4 Анализ и расчет рисков

- •3.4.4.1 Варианты заданий к расчету риска

- •3.4.4.2 Пример расчёта

- •Задание 4

- •3.5 Определение риска сокращения продолжительности жизни при радиоактивном загрязнении

- •Контрольные вопросы по курсу

2.7 Анализ риска вальцев

2.7.1 Анализ надежности вальцев методом построения «дерева неисправностей»

Надежность машин и механизмов определяется вероятностью нарушения нормальной работы оборудования. Такого рода нарушения могут явиться причиной аварий, травм. Большое значение в обеспечении надежности имеет прочность конструктивных элементов. Конструкционная прочность машин и агрегатов определяется прочностными характеристиками, как материала конструкции, так и его крепежных соединений (сварные швы, заклепки, штифты, шпонки, резьбовые соединения), а также условиями их эксплуатации (наличие смазочного материала, коррозия под действием окружающей среды, наличие чрезмерного изнашивания и т. д.).

Для обеспечения надежной работы машин и механизмов имеет немаловажное значение наличие необходимых контрольно-измерительных приборов и устройств автоматического управления и регулирования. При несрабатывании автоматики надежность работы технологического оборудования определяется эффективностью действий обслуживающего персонала.

Однако, согласно [1], основным моментом при анализе надежности является процесс управления риском, который охватывает различные аспекты работы с риском, от идентификации и анализа риска до оценки его допустимости и определения потенциальных возможностей снижения риска посредством выбора, реализации и контроля соответствующих управляющих действий. Анализ риска представляет собой структурированный процесс, целью которого является определение, как вероятности, так и размеров неблагоприятных последствий исследуемого действия, объекта или системы.

При оценке надежности большинства изделий в технике приходится рассматривать их как системы. Сложные системы делятся на подсистемы.

Системы с позиции надежности могут быть последовательными, параллельными и комбинированными.

Многие системы состоят из элементов, отказы каждого из которых можно рассматривать как независимые. Такой анализ достаточно широко применяется по отказам функционирования и, иногда, как первое приближение по параметрическим отказам.

Системы могут включать элементы, изменение параметров которых определяет отказ системы в совокупности или даже влияет на работоспособность других элементов. К этой группе относятся большинство систем при точном рассмотрении их по параметрическим отказам.

Для определения причин возникновения отказов на производственном оборудовании применяется метод построения «дерева неисправностей».

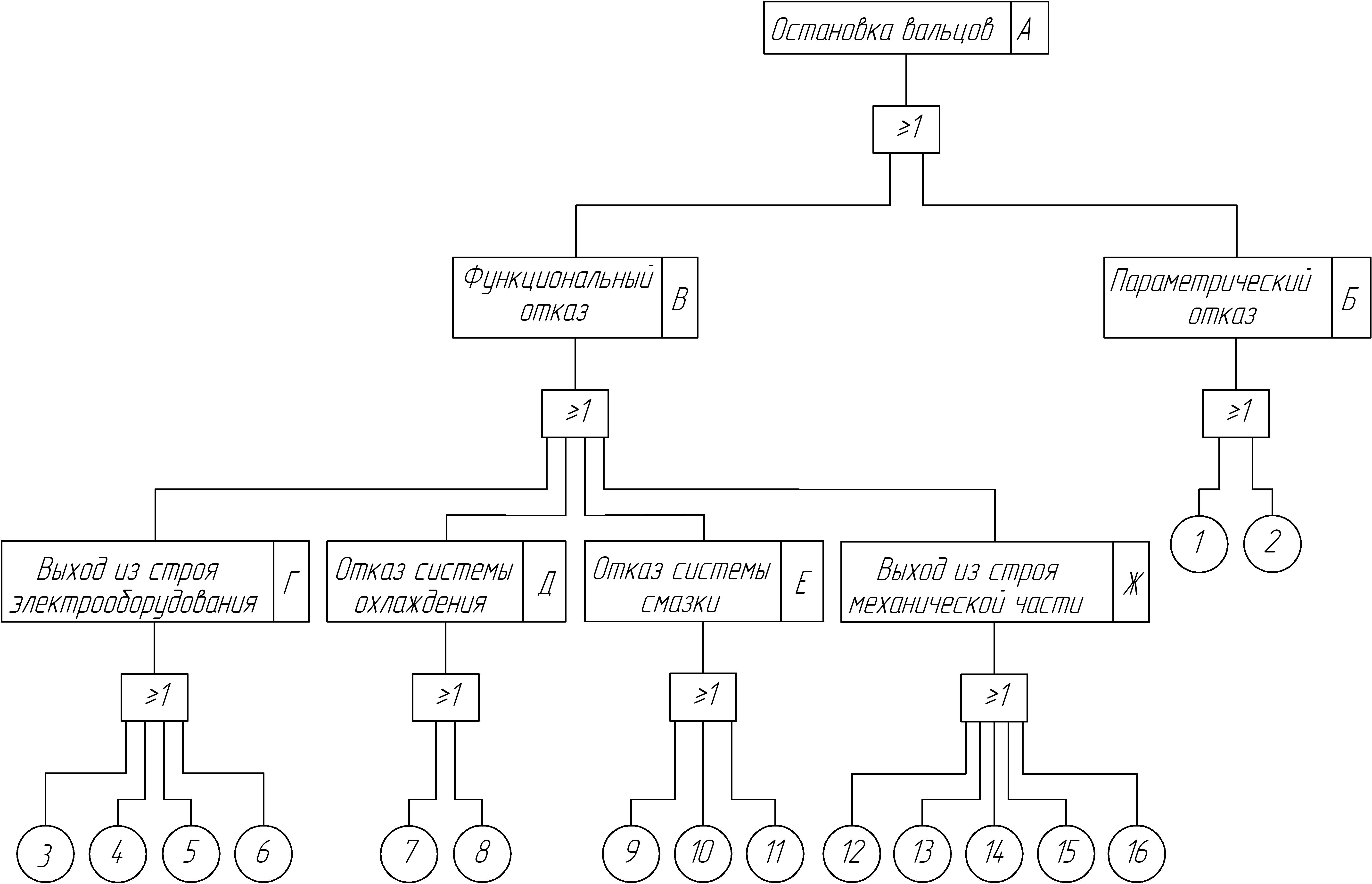

Строится «дерево неисправностей» для рассматриваемого в работе оборудования – вальцов.

Оборудование рассматривается в период нормальной эксплуатации, т.е. при = const.

Отказ станка может произойти из-за функционального отказа, явившегося следствием внезапных отказов блоков, узлов, деталей или из-за параметрического, который может произойти в 2 случаях:

1. низкий уровень охлаждающей жидкости ведет к перегреву оборудования и, как следствие, к выходу его из строя;

2. изменение давления охлаждающей жидкости: недостаточное давление ведет к перегреву оборудования; изменение давления в сторону увеличения может привести к отказу фланцев, клапанов; в результате этого может произойти истечение охлаждающей жидкости и перегрев оборудования.

Рис 2..17. «Дерево неисправностей» для вальцов

Обозначения: событий:

А – остановка вальцов; Б – параметрический отказ; В – функциональный отказ; Г – отказ электрооборудования; Д – отказ системы охлаждения; Е – отказ системы смазки; Ж – отказ механической части; 1. низкий уровень охлаждающей жидкости; 2. изменение давления охлаждающей жидкости; 3. отказ электродвигателя; 4. короткое замыкание кабеля на землю; 5. отказ предохранителя; 6. короткое замыкание на корпус; 7. отказ насоса; 8.потеря герметичности системы охлаждения; 9. отказ насоса; 10. отказ питателя;11. потеря герметичности системы смазки; 12. отказ муфты главного привода; 13. отказ зубчатых колес коробки скоростей; 14.отказ редуктора механизма раздвижения; 15. отказ тормоза; 16. износ ножей.

Исходные данные по интенсивности отказов

Таблица 2.16

№ п/п |

Наименование отказа |

Интенсивность отказов λ, ч-1 |

1 |

2 |

3 |

1 |

низкий уровень охлаждающей жидкости |

1,6×10-7 |

2 |

изменение давления охлаждающей жидкости |

2,3×10-7 |

3 |

отказ электродвигателя |

3,1×10-6 |

4 |

короткое замыкание кабеля на землю |

3×10-7 |

5 |

отказ предохранителя |

1,1×10-5 |

6 |

короткое замыкание на корпус |

3×10-7 |

7 |

отказ насоса системы охлаждения |

1,12×10-6 |

Продолжение таблицы 2.16 |

||

8 |

потеря герметичности системы охлаждения |

3×10-6 |

9 |

отказ насоса системы смазки |

1,12×10-6 |

10 |

отказ питателя |

2,2×10-6 |

11 |

потеря герметичности системы смазки |

3×10-6 |

12 |

отказ муфты главного привода |

2×10-8 |

13 |

отказ зубчатых колес коробки скоростей |

2×10-9 |

14 |

отказ редуктора механизма раздвижения |

1,3×10-9 |

15 |

отказ тормоза |

3×10-6 |

16 |

износ ножей |

2×10-6 |

Решение:

![]() =ехр(-

=ехр(-![]() )

=

ехр(-

)

=

ехр(-![]() ).

).

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Найти вероятности отказа и безотказной работы каждой из подсистем:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Вероятность отказа вальцов равна:

![]() .

.