- •Часть 2 стереотипное

- •I. Стереотипное оборудование

- •1 . Оборудование для изготовления матриц

- •1.1. Подготовка матричного картона и условия его хранения

- •1.2. Увлажняющие устройства

- •1.1. Влажность матричного картона в зависимости от способа матрицирования

- •1.3. Оборудование для тиснения матриц

- •Техническая характеристика пресса смп-400

- •1.4. Устройства для сушки картонных матриц

- •1.2. Технические характеристики матрицесушильных устройств

- •2. Литейное оборудование

- •2.4. Гидравлические и тепловые особенности литейного процесса при подаче сплава снизу вверх

- •2.6. Тепловой расчет электронагревательных установок стереотипно-литейного оборудования

- •2.6.1. Основы динамики нагрева

- •2.6.2. Определение мощности и основных конструктивных размеров эну

- •2.1. Примерные значения кпд для некоторых эну, применяемых в формном оборудовании

- •2.6.3. Расчет тепловой изоляции эну

- •2.7.1. Конструкция полуавтомата 2слп-372

- •2.7.3. Охрана труда при отливке стереотипов

- •3. Оборудование для механической обработки стереотипов

- •Техническая характеристика станка гр

- •(До обработки)

- •11 (После обработки)

- •II. Фотомеханическое оборудование

- •4. Репродукционные фотоаппараты

- •4.1. Классификационные признаки репродукционных фотоаппаратов

- •4.2. Объективы для основных репродукционных работ

- •4.2. Расчет основных оптических, метрических

- •I g /ориг;,мМ

- •4.3. Техническая характеристика установок рск-6, 2рск-6 и рск-8

- •4.4. Технические данные аппаратов рвд-40 и ргд-70

- •4.5. Репродукционные фотоувеличители-цветоделители

- •Каретка вакуумного стола

- •Трубчатая ксеноновая лампа дКсТ-2000

- •5 . Электронное оборудование для изготовления фотографических и печатных форм

- •5.8. Принципиальная схема анализирующего устройства

- •5.5. Светотехнический расчет светооптических систем

- •Элемент развертки

- •1 М е ш к о в в. В. Основы светотехники. М., 1979. С. 33—40.

- •5.6. Электронная цветоделительная машина (эцм)

- •Т/ твыв

- •6.1. Особенности машинной обработки фотоматериалов

- •6.4. Отечественное проявочное оборудование

- •7. Оборудование для изготовления форм высокой печати методом растворения металла

- •7.1. Оборудование для обработки формных пластин-копий

- •Технические данные установки фор-50м

- •7.3. Расчет системы охлаждения травильной машины фтэ-50н

- •8. Оборудование для изготовления фотополимерных форм

- •Т ехническая характеристика фкф-45

- •9. Оборудование для изготовления форм офсетной печати

- •9.1. Состав ванн и режимы их работы

- •9.3. Гальванолинии для изготовления полиметаллических пластин

- •9.2. Пример разбивки общего времени на периоды

- •9.4. Устройство гальванованн

- •9.3. Данные для расчета времени наращивания слоя металла

- •9.6. Монтажно-копировальное оборудование

- •9.7. Поточные линии для обработки полиметаллических офсетных копий

- •9.4. Техническая характеристика поточных линий

- •10. Оборудование для изготовления форм глубокой печати

- •10.2. Обработка формного цилиндра

- •10.7. Установки для травления форм глубокой печати

- •10.8. Автоматические линии

- •10.1. Основные технические параметры линии

- •10.11. Расчет основных узлов и устройств установок для изготовления форм глубокой печати

- •10.11.1. Параметры ванн

- •10.11.2. Расчет привода вращения цилиндра

- •10.11.3. Расчет мощности привода мешалок

- •10.13. Охрана труда при изготовлении форм глубокой печати

- •11. Вопросы охраны природы в формных цехах полиграфических предприятий

- •135 Лазерные синтезирующие устройства

- •71 Развертка 117

- •I. Стереотипное оборудование 5

- •Часть 2.

9.7. Поточные линии для обработки полиметаллических офсетных копий

Процесс обработки полиметаллических офсетных копий на основе предварительно очувствленных пластин после экспонирования включает 5 основных операций:

Закрепление изображения на поверхности формного материала — операции проявления, химического дубления.

Образование основы печатающих элементов формы — операция химического травления хрома.

Образование основы пробельных элементов формы — операция раздубливания копировального слоя путем обработки раствором органической кислоты.

Обработка пробельных и печатающих элементов формы с целью повышения гидрофильности и гидрофобности их и создания устойчивости свойств для высокотиражной печати — операция одновременной обработки пробельных и печатающих элементов.

5. Консервация форм — операция нанесения защитного коллоида.

Указанные операции выполняются на поточных линиях ФПП-120, ФПТ-120 и ФПН-120. Эти линии имеют модульный принцип построения из унифицированных секций и позволяют

в определенной мере осуществлять компоновку линий с учетом особенностей принятой технологии обработки на данном предприятии. Но наиболее целесообразно их использовать по унифицированной технологической схеме, которая может быть представлена в следующем виде:

Проявление копии

Y

Химическое дубление

\

Промывка

Сушка Корректура копии

Травление формы

Y

Промывка

Y

Раздубливание

ФПТ-120

Y

Промывка

Y

Снятие слоя

\

Промывка

/ Консервация \ формы

ФПН-120

Современнее требования по обеспечению комплексной механизации и автоматизации формных процессов привели к тому, что для выполнения трудоемких и сложных процессов обработки офсетных копий было разработано оборудование поточного типа, обеспечивающее нормализацию процесса и высокую технико-экономическую эффективность его использования как в условиях крупных, так и средних типографий.

Отечественным машиностроением освоен выпуск системы поточных линий для изготовления монометаллических и полиметаллических офсетных форм, куда входят линии ФМО-120, ФМТ-120, ФПП-120, ФПТ-120 и ФПН-120. Конструктивно все линии построены по модульному принципу из унифицированных секций, включающих устройства для выполнения однотипных технологических операций.

Внедрение системы поточных линий в полиграфическое производство обеспечивает нормализацию изготовления офсетных форм, сокращение продолжительности их изготовления, снижение себестоимости, уменьшение расхода химикатов, существенное повышение качества форм и улучшение условий труда, способствует росту эффективности офсетного способа печати.

Особенности струйной обработки офсетных пластин. Установки для машинной обработки офсетных копий включают следующие основные узлы:

устройства для транспортирования пластин;

систему подачи обрабатывающего раствора на пластину;

емкости для размещения обрабатывающих растворов и устройства для поддержания требуемого их объема и концентрации;

238

239

т

ермостатирующие

устройства, обеспечивающие требуемый

температурный режим работы;

ермостатирующие

устройства, обеспечивающие требуемый

температурный режим работы;

емкости для обработки копий.

К каждому из перечисленных узлов предъявляются вполне определенные требования, невыполнение которых влечет за собой нарушение технологического процесса обработки и, следовательно, возможное появление брака.

Наиболее ответственными узлами являются транспортирующие устройства и система подачи раствора.

По принципу транспортирования и расположения пластин в процессе обработки линии для изготовления офсетных форм делятся на три типа: с периодическим перемещением пластин в секциях вертикального типа, с непрерывным перемещением пластин посредством валиков в секциях наклонного типа, с непрерывным перемещением посредством валиков или рольгангового транспортера в секциях горизонтального типа.

Линии первого типа обеспечивают возможность выполнения технологических операций с изменяющейся продолжительностью. Однако это преимущество несущественно при использовании современных предварительно очувствленных пластин. К недостаткам относятся значительные потери времени на холостой ход, различные условия обработки в нижней и верхней частях пластины. Линии второго типа имеют несколько меньшие габариты по ширине по сравнению с другими типами линий. Но расположение пластин не соответствует эргономическим требованиям, неудобен визуальный контроль и корректура, различны условия обработки в нижней и верхней частях пластины. Линии третьего типа к настоящему времени получили наибольшее распространение. Равномерность обработки, оптимальные эргономические условия для обслуживающего персонала, модульный принцип, возможность агрегатирования со вспомогательными устройствами являются преимуществами линий этого типа. Преимуществом валикового транпортера по сравнению с рольганговым является отжим растворов при переходе из секции в секцию, надежность транспортирования пластин, возможность применения щеточных валов.

Для жидкостной обработки в линиях используются струйные раствороподающие устройства нескольких видов: с распыленными струями высокого давления — фирма «Дрем» (Швеция), со сплошными струями низкого давления и дополнительным механическим воздействием^ посредством щеточного ракеля — фирмы «Ротари» (ФРГ), «Хоусон Алгрэфи» (Англия), со сплошными струями среднего давления — линии ФПП-120, ФПТ-120 (СССР).

Устройства первого типа взяты по аналогии с оборудованием для изготовления печатных плат. Они обеспечивают значительную площадь обработки при неподвижных форсунках. Однако условия обработки по поверхности пластины различны, раствор подвергается значительной аэрации, насадки Кертин-га отличаются малым выходным отверстием и подвержены засорению. Требуются мощные насосные агрегаты с высоким напором.

Устройства второго типа не требуют мощных насосов, раствор не аэрируется, но скорость протекания процессов обработки сравнительно невелика.

Устройства третьего типа свободны от перечисленных выше недостатков, обеспечивают наиболее высокую скорость и качество процесса обработки, но конструкция сложнее из-за необходимости перемещения раствороподающих насадок. Эти устройства использованы на отечественных линиях. В последнее время ряд зарубежных фирм переходит на аналогичные устройства.

Процессы обработки офсетных копий являются гетерогенными, проходящими в диффузионной области. Потому существенная роль в ходе таких процессов принадлежит конвективной диффузии, т. е. совокупности молекулярной диффузии и переноса частиц движущейся жидкостью.

Уравнение конвективной диффузии в координатной форме имеет вид

dC дС дС ^ D ( д2 С д* С , д*С\ ,д ,ч

dx х дх у ду ~ [ дх2 ду2 _1 дг2 )' *

где С — концентрация реагирующего вещества; т — продолжительность диффузии; vx, vy — составляющие скорости течения жидкости соответственно вдоль и поперек потока; X, У, Z — расстояния по координатным осям; D — коэффициент диффузии молекул реагирующего вещества.

Схема струйной обработки показана на рис. 9.10.

Струя вытекает из форсунки через цилиндрическое отверстие d0 = 2 г0 со скоростью U0> которая определяется величиной гидростатического напора в насадке (Ян)

Vo = yVWl = — , (9-2)

СО

где ф — коэффициент скорости; Qx — объемный расход жидкости, м3/см; со — площадь сечения струи, м2.

240

241

П

оскольку

насадка находится от поверхности

пластины на расстоянии Z=#,

то скорость натекания будет равна

оскольку

насадка находится от поверхности

пластины на расстоянии Z=#,

то скорость натекания будет равна

U = VU0+2gH.

Растекающийся поток обрабатывающего раствора образует на пластине тонкую сплошную ламинарную пленку. Так как растекающийся поток жидкости симметричен относительно оси струи, то для характеристики струйной обработки удобно вое-

Рис. 9.10. Натекание компактной цилиндрической струи на плоскую поверхность

пользоваться двумя координатами — радиусом растекания (R) и расстоянием (Z) от насадки до обрабатываемой поверхности (рис. 9.10).

В окончательном виде уравнение конвективной диффузии принимает вид

(9.3)

OR dz*

где UR — радиальная скорость растекающейся жидкости.

При набегании круглой струи нормально к плоскости пластины жидкость от центра струи течет к периферии. Вид струи, растекающейся по поверхности пластины, представлен на рис. 9.10.

242

Цилиндрическая струя, имеющая скорость £/<>» падающая под прямым углом к плоскости пластины, ударяясь в пластину, радиально растекается по ней.

Можно выделить ряд характерных зон радиального течения жидкости по пластине. Зона от 0 до R0y где происходит формирование радиального течения. Обычно эта зона Ro^d0. Следующая зона Ro<r<RKp является зоной установившегося радиального течения, где и происходит активный процесс травления.

При достижении критического радиуса RKp происходит отрыв слоя течения от плоскости с резким возрастанием толщины потока. За местом отрыва потока образуется по окружности радиального течения один большой вихрь А. Образование вихревого движения приводит к большим потерям энергии потока и соответственно к резкому уменьшению скорости движения жидкости.

Для разработки установок со струйным травлением печатных форм необходимо оценивать площадь активного орошения, т. е. определять величину критического радиуса RKP.

Для вывода формулы зависимости величины RKV от гидродинамических параметров струи и физических свойств жидкости используем уравнение неразрывности потока и теорему о количестве движения. Причем будем считать, что в зоне активного радиального течения поток жидкости состоит из двух основных слоев. Верхний слой толщиной h представляет собой поток с постоянной скоростью U0. Нижний слой толщиной б, контактирующий с поверхностью пластины, представляет собой течение с линейным профилем скорости, т. е. U(z)= -*г*2, причем

средняя скорость потока равна Uo/2.

Потери энергии потока происходят в придонном слое, и будем считать, что толщина б остается постоянной в зоне Ro<r< </?кр. Толщина же верхнего слоя уменьшается с увеличением г, и в точке r = RKV h^O.

Уравнение неразрывности, т. е. равенство расхода жидкости в набегающей на пластину струе и расхода жидкости на критическом радиусе имеет вид

1/о5о = </кР5нр. (9.4)

где U0 — скорость жидкости в струе; UKP — средняя скорость движения жидкости на критическом радиусе; 50 и SKP — площади сечений потока струи и потока на критическом радиусе соответственно.

Поскольку

S0 = ^-, SKP = 2ntfKpS,

4

243

(9.6)

dl

кр

4R

где d0 — диаметр набегающей струи, равный выходному диаметру отверстия сопла, откуда подается струя на пластину.

Теорема об изменении количества движения потока жидкости выражается формулой

dQ=ReoUt + RenXo*dt,

где Q — главный вектор количества движения; Roe — главный

вектор объемных сил (сила тяжести); /?пов — главный вектор поверхностных сил (силы вязкого трения, силы давления). Проекция уравнения (9.6) на ось х будет иметь вид

)dt, (9.7)

т. е. изменение количества движения системы будет равно им-пульсу действующих сил.

Количество движения потока жидкости в данном сечении определяется формулой

Q=mU2^pSU2dtf (9.8)

где S — площадь сечения; [/ — скорость; dt — интервал времени; р — плотность жидкости.

Величина dQx будет равна разности количества движения жидкости в сечении r=RKp и количества движения при r=d0, т. е.

6

dQx = р1("^б±)2'2яУ?кр <k#-ptf8-^ *. (9-9>

Проекция объемных сил, т. е. силы тяжести на ось х, будет равна нулю, так как плоскость пластины горизонтальна, т. е.

Я*об=0. (9.10)

Силой гидростатического давления можно пренебречь, так как толщина слоя радиального течения очень мала.

Для нахождения силы гидравлического трения используем закон вязкого трения Ньютона:

дУ дг '

Т = Ji-

(9.11)

где % — напряжение, возникающее между движущимися слоями вязкой жидкости, Я/м2; \х — коэффициент динамической вяз-

кости, Па-с; -^— градиент скорости по высоте потока.

Поскольку в слое толщиной б профиль скоростей линейный,

то

(9.12)

дУ ^ и0

дг 6

Суммарную силу трения при движении потока определим интегрированием по всей площади активной зоны потока:

U^nR2

^0

*«Р *кр

(9.13)

кр.

J J * б ' «

0 о

Таким образом, подставляя (9.13), (9.9), (9.10) в (9.7) и учитывая, что сила трения направлена противоположно движению после интегрирования и преобразования получим

nd<> _р Ш

pbU-

(9.14)

кр.

2n6Rm = li^R

Используя (9.5) и учитывая, что — =v — коэффициент

кинематической вязкости, м2/с, получим окончательную формулу, определяющую зависимость RKP от параметров набегающей струи и вязкости жидкости:

*->-К-йг- (9Л5)

Однако при выводе формулы (9.14) были сделаны определенные допущения. В реальных условиях величина /?Кр будет зависеть от состояния набегающей струи, от степени шероховатости пластины и от взаимного расположения струи и пластины. Реальная величина /?Кр будет несколько отличаться от значения, вычисленного по формуле (9.15). Поэтому формулу (9.14) для учета вышеперечисленных факторов удобнее представить в виде

о

/

V

чкр

где £ — коэффициент, учитывающий реальные условия процесса.

Коэффициент I для каждого конкретного условия можно определить по одному измерению.

244

245

Т ак,

в случае вертикальных, направленных

вниз компактных струй диаметром 3

мм<^0<10

мм, падающих на гладкую поверхность

при скоростях жидкости в струе 3 м/с<у<10

м/с, критический радиус с точностью не

ниже 7% можно вычислить по формуле

ак,

в случае вертикальных, направленных

вниз компактных струй диаметром 3

мм<^0<10

мм, падающих на гладкую поверхность

при скоростях жидкости в струе 3 м/с<у<10

м/с, критический радиус с точностью не

ниже 7% можно вычислить по формуле

*„p-0,74i/-^. (9.17)

у v

Активная зона (RaK) обработки струей копии определяется выражением

Яак = (0,75-0,8) Дкр. (9.18)

Проявляющий раствор подается на копию через насадки, расположенные на раствороподающей трубе с определенным шагом S.

В зоне многоструйной обработки между центрами струй происходит столкновение соседних растекающихся потоков и образуется общий поток. В зоне между соседними струями образуется полоса, в которой происходит быстрое проявление копии посередине полосы и более медленное по краям. Размер зоны зависит от шага струй. Если S<RaK, то величина зоны Ъ зависит от перекрытия соседних растекающихся потоков. Исходя из условий обеспечения равномерного орошения (см. формулу 8.4) копии проявляющим раствором при прямолинейном однорядном расположении насадок, необходимо обеспечить выполнение следующего условия:

#ак 2* 0,7.S или 5 - 1,4Яак. (9.19)

Таким образом, для равномерного орошения копии шириной В необходимо установить следующее количество форсунок:

я=-п£а=-+1- (9-20)

Равномерность струйной обработки копий может быть повышена путем перемещения душирующей системы перпендикулярно направлению движения пластины. В этом случае осевое перемещение душирующей трубки должно быть обеспечено на

величину /г j, где п — любое целое число. Экспериментальные

данные подтверждают, что неравномерность обработки копии в этом случае снижается и составляет не более 15%, что можно считать предельно допустимым значением. Скорость осевого перемещения душирующей трубки 40—50 мм/мин, а скорость транспортирования пластины 25—30 мм/мин.

Поточная линия ФПП-120 предназначена для проявления, химического дубления, промывки, сушки копий и дополнительного ИК-дубления. После завершения всех этих операций производится визуальный контроль и ручная отмазка обрабатываемой копии. Затем форма передается для дальнейшей обработки на линию 2ФПТ-120.

Копии обрабатываются сплошными струями раствора, па дающими на поверхность движущейся офсетной копии. В зависимости от концентрации растворов и характера обрабатывае мой копии задается необходимая скорость перемещения пластины, которая может изменяться от 0,15 до 1,5 м/мин. Это позволяет регулировать длительность воздействия раствора на поверхность копии в широком диапазоне.

Копия перемещается в поточной линии с помощью обрезиненных транспортирующих валиков. Транспортирующие валики всех секций связаны между собой цепными передачами и получают вращение от общего привода. Кроме транспортирования обрезиненные валики отжимают рабочие растворы с обрабатываемой формы и тем самым предотвращают их попадание из одной секции в другую.

Поточная линия состоит из следующих секций: стола загрузки, секции проявления, секции химического дубления, секции промывки, секции сушки и дополнительного ИК дубления, при емного стола.

Рассмотрим устройство и работу основных секций линии.

Секция проявления. Проявление копий необходимо для удаления незадубленных участков копировального слоя с печатающих элементов. Обрабатываются копии струями воды при температуре 25—28 °С из душирующей трубки, в которую она подается насосом из бака.

Проявление происходит в две стадии:

набухание слоя, при котором полимеры (поливиниловый спирт и поливинилпирралидон) поглощают большое количество воды и увеличиваются в объеме, в результате чего ослабляются межмолекулярные связи;

растворение слоя из диазокомпонентов и набухших полимеров.

Полностью высокомолекулярные полимерные составляющие слоев удаляются с печатающих элементов струями воды.

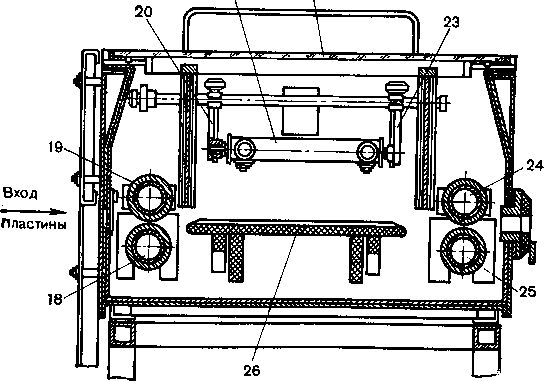

Секция проявления (рис. 9.11) состоит из ванны 2, в которой проявляется офсетная копия, каркаса /, бака 17, куда заливают проявляющий раствор.

Офсетные копии перемещаются с помощью транспортирующих обрезиненных валов 18 и 25 и прижимных обрезиненных валов 19 и 24. Цапфы транспортирующих валов через лаби-

246

247

21 22

Рис. 9.11. Секция проявления ФПП-120

ринтные уплотнения выходят за пределы ванны и крепятся в подшипниковых опорах 4, расположенных на стенках 3 и 14.

Первый транспортирующий вал 18 приводится во вращение через цепную передачу от привода, расположенного в столе загрузки, второй вал 25 приводится во вращение с помощью цепной передачи, соединяющей первый и второй транспортирующие валы.

Внутри ванны установлен стол 26, на который при движении опирается офсетная копия. Офсетная копия проявляется проявляющим раствором, падающим на нее из сопловых отверстий душирующей рамки 21. Раствор, стекающий с офсетной копии, через патрубок в днище ванны попадает в бак 17 и погружным насосом 16, установленным на крышке бака, через гибкий шланг 15 и вентиль 13 с коллектором вновь подается в душирующую рамку 21. Расход раствора через сопловые отверстия душирующей рамки регулируется вентилем 13.

Душирующая рамка 21 состоит из двух трубок, жестко связанных между собой поперечинами. Один конец рамки на роликах // может свободно скользить в пазах направляющих кронштейна 12, второй конец шарнирно закреплен в кронштейнах 20 и 23, которые жестко связаны с приводным валиком 8. Во время работы поточной линии валик 8 совершает колебательное вращение, что вызывает возвратно-поступательное движение душирующей рамки в направлении, перпендикулярном движению обрабатываемой офсетной копии. Качание валика 8 осуществляется от цепной передачи транспортирующего механизма через редуктор 5, кривошип 6 и рычаг с пазом 7, который закреплен на валике 8 шпонкой.

Таким образом, при изменении скорости транспортирования обрабатываемых копий соответственно изменяется скорость возвратно-поступательного движения душирующей рамки.

Сверху ванна закрывается прозрачной крышкой 22, на которой установлен светильник 10. Визуальное наблюдение за проявлением ведется через люк, закрытый легкосъемной прозрачной крышкой 9 из силикатного стекла.

Вода для проявления офсетных копий заливается в бак секции проявления (рис. 9.12) через люк, закрытый крышкой 4. Внутри бака имеется герметичная перегородка 5, которая определяет наибольший уровень воды в баке. При переполнении бака излишки воды стекают в канализацию через сливной патрубок 6.

Вода в баке подогревается нагревателем 1. Сверху бак закрыт крышкой 2. На крышке бака установлен погружной насос 3 и термодатчик 8, контролирующий температуру проявляющей воды.

249

П оддержание

постоянной температуры проявляющей

воды (термостатирование) осуществляется

автоматически. Если температура

проявляющего раствора ниже заданной,

то включается нагреватель /. При

достижении раствором заданной

температуры нагреватель / отключается

и включается электромагнитный

вентиль, при этом в бак подается

водопроводная вода. Рас-

оддержание

постоянной температуры проявляющей

воды (термостатирование) осуществляется

автоматически. Если температура

проявляющего раствора ниже заданной,

то включается нагреватель /. При

достижении раствором заданной

температуры нагреватель / отключается

и включается электромагнитный

вентиль, при этом в бак подается

водопроводная вода. Рас-

Рис. 9.12. Бак для проявляющего раствора ФПП-120

ход воды регулируется вентилем. Как только температура раствора станет равной нижнему пределу заданной температуры, подача воды прекращается и включается нагреватель / — цикл повторяется. Полностью проявляющая вода сливается в канализацию через пробковый кран 7, подается же вода в бак через угольник //.

Для предотвращения попадания в насос крупных механических частиц на всасывающем патрубке насоса 3 установлен фильтр 10 с легкосъемной заслонкой 9.

250

Секция химического дубления. Химическое дубление необходимо для повышения химической стойкости задубленного копировального слоя на пробельных элементах, а также для повышения его химической стойкости в последующем процессе травления хрома. Химическое дубление осуществляется струями циркулирующего раствора хромового ангидрида.

Задубливание копировального слоя происходит в результате образования комплексов ионов хрома с гидроксильными группами поливинилового спирта, которые не израсходовались при фотохимической реакции. Образующиеся после дополнительного дубления макромолекулы поливинилового спирта представляют собой пространственный полимер, который практически не растворяется и не обладает свойством набухания.

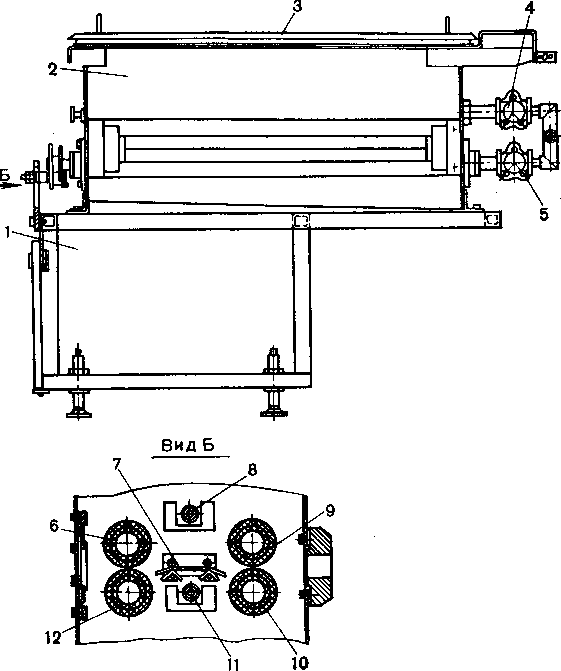

Секция химического дубления (рис. 9.13) состоит из каркаса 3, ванны 4, в которой обрабатываются копии, и бака 11 для

Р С Внутри ванны расположены душирующие трубки 9 и 18, стол 22, на который при движении опирается офсетная копия, транспортирующие валики 12 и 20, прижимные валики 70 и 1У, вентиляционные короба 5, 8 и 17, защитные перегородки 7, lb. Сверху ванна закрывается крышкой 6. г»™™*

К дну ванны приварены сливные патрубки 13 и 21. Сливной патрубок 13 соединяет полость ванны с баком, а сливной патрубок 21 — с канализационным коллектором. Сливные отверстия на дне ванны закрываются пробками, которые поднимаются и опускаются с помощью винтов 14 и 15.

Копии обрабатываются струями раствора, падающими на обрабатываемую копию из сопловых отверстий душирующих трубок 9 и 18. Рабочий раствор подается в душирующие трубки ванны насосом через коллектор / с вентилем 2. С помощью вентиля 2 регулируется расход раствора. Во время обработки копии сливное отверстие, связывающее полость ванны, с баком, открыто а сливное отверстие, связывающее полость ванны с канализационным коллектором, закрыто. Раствор, стекающий с обрабатываемой копии, возвращается в бак.

При промывке ванны необходимо закрыть сливное отверстие связывающее полость ванны с баком, и открыть сливное отверстие, связывающее ее с канализационным коллектором.

Секция промывки (рис. 9.14) состоит из каркаса 1 и ванны 2 Внутри ванны установлены транспортирующие обрезинен-ные валы 12 и 10, прижимные обрезиненные валы 6 и 9, поддерживающий стол 7, душирующие трубки 8 и 11. Ванна закрывается крышкой 3. Копии промываются струями с двух сторон. Расход воды через сопловые отверстия душирующих трубок регулируется вентилями 4 и 5.

251

Секция сушки (рис. 9.15) состоит из камеры сушки 14, каркаса 8, вентилятора 7 с калорифером 10.

Внутри камеры сушки расположены металлические транспортирующие валы 5, 12 и прижимной обрезиненный вал 13, опорный стол 11, экран /, воздушный ракель 4, ламповая панель с лампами 2. Сверху камера закрывается крышкой 3.

Рис. 9.13. Секция химического дубления ФПП-120 252

Сушка производится йодно-кварцевыми лампами 2 и горячим воздухом, падающим узким пучком на движущуюся обрабатываемую форму из щели воздушного ракеля 4. Горячий воздух подается в воздушный ракель 4 с двух сторон вентилято-

Рис. 9.14. Секция промывки линии ФПП-120

ром 7 через калорифер 10 и гибкие рукава 6, а забор воздуха происходит через гибкие рукава 9. Таким образом в системе происходит замкнутая циркуляция горячего воздуха: камера сушки—вентилятор—калорифер—воздушный ракель—камера сушки.

253

У гол

наклона щели воздушного ракеля

относительно плоскости обрабатываемой

копии может регулироваться от 0 до 45°.

Равномерность обдува обрабатываемой

копии из воздушного ракеля регулируется

двумя заслонками.

гол

наклона щели воздушного ракеля

относительно плоскости обрабатываемой

копии может регулироваться от 0 до 45°.

Равномерность обдува обрабатываемой

копии из воздушного ракеля регулируется

двумя заслонками.

Рис. 9.15. Секция сушки линии ФПП-120

В ламповой панели установлены восемь йодно-кварцевых ламп, яркость горения которых плавно изменяется с помощью регулятора, установленного на пульте управления.

Камера сушки подключается к цеховой вентиляции через патрубок, расположенный на боковой стенке.

254

Поточная линия ФПТ-120 предназначена для выполнения основных технологических операций по изготовлению полиметаллических форм — предварительного нагрева пластин, травления, промывки, раздубливания, снятия светочувствительного слоя и промежуточных промывок. Линия может быть использована в формных цехах предприятий, применяющих офсетную печать с полиметаллических форм типа сталь (алюминии) —

медь—хром.

Линия ФПТ-120 состоит из отдельных модульных ^секции для выполнения определенных технологических операций. Травление выполняется в двух секциях. Секции можно располагать в различной последовательности и в требуемом количестве. Это позволяет предприятию собирать технологическую цепочку с учетом особенностей используемой технологии, производственной площади и сменной загрузки.

Обработка в поточной линии осуществляется сплошными струями раствора, падающими на поверхность движущейся офсетной формы. Для интенсификации процесса обработки в секциях раздубливания и снятия слоя на поверхность формы оказывается дополнительно механическое воздействие вращающимся резиновым или щеточным ракелем. В зависимости от концентрации раствора и характера обрабатываемой формы задается необходимая скорость перемещения пластины.

В состав поточной линии входят следующие секции: стол загрузки, травления (две), первой промывки, раздубливания, второй промывки, снятия слоя, третьей промывки и приемного

стола.

На столе загрузки при помощи трубчатых нагревателей форма предварительно нагревается, что необходимо для интенсификации последующей операции химического травления.

Секция травления. Химическое травление необходимо для полного удаления хрома с печатающих элементов. Раствор для травления хрома содержит ортофосфорную кислоту, хлористый магний и гипофосфат.

Процесс химического травления металлического хрома в этом растворе ведется за счет суммарного действия двух кис-лот _ ортофосфорной и хлористоводородной, образующейся в результате гидролиза хлорида магния. Химическое травление хрома протекает в три стадии: затравка хрома, активное травление и окончание травления с переходом к медному покрытию. Так как травление является самой длительной операцией, оно проводится поэтапно в двух секциях.

Для обеспечения оптимальной скорости травления необходимо ежедневно проводить корректирование состава травящего

255

раствора. Качество травления контролируется визуально через смотровые окна в крышках ванн травления.

Секция травления (рис. 9.16) состоит из двух ванн 2 для травления формы, каркаса 1 и бака 14 для травящего раствора.

Офсетные формы в ванне перемещаются с помощью четы-

Рис. 9.16. Секция травления ФПТ-120

рех обрезиненных транспортирующих валиков 29, 26, 25, 22 и прижимных обрезиненных валиков 30, 27, 24, 21. Цапфы транспортирующих валиков выходят через лабиринтные уплотнения 12 за пределы ванны и крепятся в подшипниковых опорах, расположенных на стенках 3 и 13. Транспортирующие валики связаны между собой цепными передачами. Первый транспортирующий валик 29 приводится во вращение с помощью цепной пере-

256

дачи от привода, расположенного в столе загрузки. Внутри ванны установлены столы 28 и 23, на которые при движении через ванну опирается обрабатываемая форма.

Формы травятся под действием сплошных струй раствора, падающих из сопловых отверстий душирующих рамок 16 и 20. Раствор в душирующую рамку подается погружным насосом по трубопроводу 11. Раствор, стекающий с обрабатываемой формы через сливной патрубок на дне ванны, снова попадает в бак. Каждая из душирующих трубок 16 и 20 состоит из двух трубок, жестко связанных между собой поперечинами. При работе поточной линии душирующие рамки совершают возвратно-поступательное движение в направлении, перпендикулярном движению обрабатываемой офсетной формы.

Один конец душирующей рамки на роликах 9 свободно скользит в пазах направляющих кронштейнов 10, второй конец шарнирно закреплен в кронштейнах 15, 18, которые жестко связаны с приводными валиками 7. Колебательное вращение валика, которое преобразуется в возвратно-поступательное движение душирующей рамки, осуществляется через редуктор 4, кривошип 5 и рычаг с пазом 6 от цепи, связывающей между собой транспортирующие валики. Рычаг 6 жестко закреплен на валике 7 шпонкой. Таким образом, при изменении скорости движения обрабатываемой формы соответственно изменяется скорость возвратно-поступательного движения душирующей рамки.

На входе и выходе из ванны установлены вентиляционные короба 31 и легкосъемные перегородки 32. Сверху ванна закрыта крышками 17 и 19 с окнами из органического стекла, на которых установлены светильники.

Визуальное наблюдение за процессом травления ведется через люк, закрытый легкосъемной прозрачной крышкой 8, изготовленной из силикатного стекла.

Секции промывки линии ФПТ-120 по устройству аналогичны такой же секции в линии ФПП-120, и поэтому описание ее конструкции в данном разделе не приводится. Секция третьей промывки отличается тем, что на ее каркасе Ихмеется кронштейн для крепления приемного стола.

Секция раздубливания. Раздубливание необходимо для размягчения и частичного удаления задубленного светочувствительного слоя на пробельных элементах. Форму обрабатывают сплошными струями циркулирующего раствора, падающими из отверстий душирующих неподвижных трубок, а также вращающимся щеточным ракелем.

Раздубливание копировального слоя производится в растворе марганцовокислого калия и едкого натрия. При этом щелочная составляющая раствора разрушает пленку корректиру-

257

ю щего

лака (фенолформальдегидной смолы), а

марганцовокислый калий, будучи

сильным окислителем, разрушает

задублен-ный поливиниловый спирт. В

результате длинные цепи поливинилового

спирта рвутся на более короткие, что

приводит к набуханию и облегченному

механическому удалению слоя с поверхности

хрома посредством щеток. Незаменимую

роль при этом играет поливинилпирролидон,

который способствует набуханию слоя

в водном растворе.

щего

лака (фенолформальдегидной смолы), а

марганцовокислый калий, будучи

сильным окислителем, разрушает

задублен-ный поливиниловый спирт. В

результате длинные цепи поливинилового

спирта рвутся на более короткие, что

приводит к набуханию и облегченному

механическому удалению слоя с поверхности

хрома посредством щеток. Незаменимую

роль при этом играет поливинилпирролидон,

который способствует набуханию слоя

в водном растворе.

Секция раздубливания (рис. 9.17) состоит из каркаса 9, ванны 2, в которой обрабатываются формы, и бака 8 для раствора. Формы обрабатываются струями раствора, падающими на форму из сопловых отверстий неподвижных душирующих трубок 20, 22, а также механическим воздействием вращающегося ракеля 21 на поверхность формы. Внутри ванны расположены стол 15, транспортирующие валики 16 и 26, прижимные валики 17 и 25, легкосъемные перегородки с неподвижными ракельными устройствами 19 и 23, вентиляционные короба 18 и 24.

Вращающийся ракель 21 состоит из сердечника, на котором радиально закреплены шесть резиновых полос. Цапфы вращающегося ракеля через лабиринтные уплотнения выведены за пределы ванны и закреплены в подшипниковых опорах / и 4, Ракель вращается через цепную передачу // от привода 10. Привод состоит из электродвигателя, на фланце которого закреплен цилиндрический редуктор. Привод закреплен на шарнирной опорной плите 27, Натяжение цепи // происходит вследствие изменения положения опорной плиты 27 при помощи винта 14. Сердечник вращающегося ракеля крепится к цапфам болтами. Домкратные болты служат для смещения сердечника ракеля с опорных шеек цапф при замене или ремонте вращающегося ракеля. Положение оси вращающегося ракеля 21 регулируется винтами 13 и 5. При вращении винтов 13 и 5 изменяется положение подшипниковых опор / и 4, при этом болты, крепящие опоры к стенкам 12 и 7, необходимо предварительно отпустить. Ванна закрывается крышкой 3 с прозрачным окном из органического стекла.

Рабочий раствор подается в душирующие трубки ванны насосом. Расход раствора через сопловые отверстия душирующих трубок регулируется вентилем 6. Раствор, стекающий с обрабатываемой формы через сливной патрубок на дне ванны, возвращается в бак 8.

На кронштейне третьей секции промывки закреплен приемный стол, на который поступают офсетные формы, прошедшие обработку в поточной линии.

Второе промывание производится с целью удаления остатков раствора для раздубливания. Пластины промываются с ли-

цевой и оборотной стороны струями проточной водопроводной воды.

Секция снятия слоя по конструкции аналогична секции раздубливания, и поэтому ее устройство не рассматривается.

Рис. 9.17. Секция раздубливания линии ФПТ-120

258

С

нятие

светочувствительного слоя необходимо

для полного удаления

его с пробельных элементов формы. Как

и в секции раздубливания, форма

обрабатывается сплошными струями

раствора, падающими из отверстий

неподвижных душирующих трубок, а также

механическим воздействием на поверхность

обрабатываемой формы вращающегося

ракеля.

нятие

светочувствительного слоя необходимо

для полного удаления

его с пробельных элементов формы. Как

и в секции раздубливания, форма

обрабатывается сплошными струями

раствора, падающими из отверстий

неподвижных душирующих трубок, а также

механическим воздействием на поверхность

обрабатываемой формы вращающегося

ракеля.

Раствор для снятия слоя играет двоякую роль:

работает как «стоп-раствор», т. е. останавливает окисли-тельное воздействие марганцовокислого калия, оставшегося на поверхности после промывки;

способствует образованию чистой, непассивированной поверхности хрома и тем самым играет гидрофилизующую роль.

Обработка формы раствором для снятия слоя имеет только одну цель — создать чистую поверхность хрома, свободную от задубленного слоя и от окислов хрома, и тем самым обеспечить высокую гидрофильность хрома.

Цель третьего промывания — удалить остатки раствора для снятия слоя. Для этого форма промывается струями проточной водопроводной воды с лицевой и обратной сторон.

Контролируется готовая форма визуально. Хром должен быть полностью стравлен с печатающих элементов. Если следы хрома обнаруживаются на печатающих элементах формы, то производят дотравку хрома вручную, следя при этом за состоянием хрома на пробельных элементах. После ручного дотравливания необходимо обработать форму щавелевой кислотой.

На пробельных элементах готовой формы не должно быть следов копировального слоя и нарушений хромового покрытия. Следы копировального слоя удаляются вручную раствором щавелевой кислоты.

После контроля качества готовой формы необходимо обработать пробельные и печатающие элементы формы. Пробельные элементы печатных форм должны обладать ярко выраженными гидрофильными свойствами, т. е. хорошо смачиваться водой в условиях избирательного смачивания. Печатающие элементы в этих же условиях должны обладать ярко выраженными олеофильными свойствами, т. е. хорошо смачиваться маслом (краской).

Гидрофильные свойства хрома крайне неустойчивы по отношению к жирным кислотам, краскам, и хром мягко переходит в состояние предельной гидрофобности.

Для повышения устойчивости гидрофильных свойств хрома его обязательно надо обработать гидрофилизующим раствором. При этом основную гидрофилизующую роль играет коллоид, который, осаждаясь на чистой, свежей поверхности хрома,

260

является пленкой, воспринимающей и удерживающей на себе воду.

Печатающий элемент — пленка, обладающая исключительно гидрофобными свойствами,— результат химического взаимодействия ксантогената калия с медью.

Таким образом, даже на биметаллических формах печатающие и пробельные элементы основаны на тонких пленках, свойства которых надо сохранить.

Для одновременной обработки пробельных и печатающих элементов форму покрывают универсальным раствором, для чего на форму наливают небольшое количество раствора и распределяют его по поверхности формы тонким слоем с помощью губки. Продолжительность обработки — примерно 1 мин, после чего раствор удаляют с формы, а саму форму тщательно промывают водой в раковине-мойке.

Для защиты формы от загрязнений и предотвращения окисления поверхности хрома и увеличения гидрофильности пробельных элементов наносят защитный слой декстрина с помощью губки или марлевого тампона. Состав для защиты формы от загрязнений—1 кг кислотного декстрина на 10 л водопро-водной воды (по ГОСТ 6034—77).

После этого форму переносят в печатное отделение, где производят загибку клапанов. Готовая форма передается в печать или ставится на хранение.

Поточная линия ФПН-120 предназначена для выполнения технологических операций по обработке печатной формы с целью сохранения печатающих и пробельных элементов, нанесения защитного коллоида и сушки. Линия может быть использована для обработки как монометаллических, так и полиметаллических форм. В состав линии входят: секция нанесения защитного слоя, секция сушки, стол загрузки с электроприводом и стол разгрузки. Нанесение защитного коллоида осуществляется методом контактного смачивания.

9.8. Оборудование для обработки , монометаллических офсетных копий к/

\ Технология изготовления монометаллических офсетных форм на основе предварительно очувствленных пластин включает следующие основные операции: проявление, промывку, гидрофили-зацию, покрытие защитным коллоидом, сушку # термическую

9 Обработку копировального слоя.

Основными видами предварительно очувствленных монометаллических офсетных пластин являются пластины на алю-

261

м иниевой или стальной подложке. В последнее время особое внимание уделяется монометаллическим формам как наиболее дешевым и простым в изготовлении

Проведение операции термообработки проявленных копий позволяет повысить их термостойкость до 200—300 тыс. оттисков, что существенно повышает технико-экономическую эффективность их внедрения^)

^^ Поточная линия ФМО-120 предназначена для выполнения комплекса операций по изготовлению монометаллических офсетных форм: проявления, промывки и нанесения защитного коллоида при изготовлении форм на зерненом алюминии|ТВ случае же изготовления форм на гладком алюминии типа ПА-1 линия комплектуется секциями для проведения операций проявления, гидрофилизации, промывки и сушки^ гт-::"'^|-[0СК0ЛЬКу поточные линии построены по модельному прин-¥ ципу из унифицированных секций, конструкция которых подробно рассмотрена в предыдущем ^параграфе, то в данном разделе остановимся только на кратком^описании работы основных узлов и рассмотрим особенности установки линий в производственных помещениях.)

Секция проявления состоит из ванны, в которой обрабатывается офсетная копия, каркаса и бака, куда заливается проявляющий раствор.

В секции проявления используется раствор следующего состава: натрий кремнекислый (мета) — 10—15 г, вода—1 л. Раствор необходимо менять ежедневно. Температура его поддерживается автоматически.

Проявление ведется сплошными струями проявляющего раствора, поступающего на копию из сопловых отверстий души-рующей рамки. Дополнительное механическое воздействие на офсетную копию при проявлении оказывает вращающийся ракель, состоящий из сердечника, на котором закреплены шесть резиновых полос.

Секция промывки (или нанесения защитного слоя) состоит из ванны, бака и насоса для подачи рабочего раствора. Для промывки в бак заливают 35—40 л воды. При нанесении защитного слоя на один из двух обрезиненных прижимных валиков надевают трикотажный чехол, что способствует равномерному распределению защитного слоя по поверхности обрабатываемой пластины — копии. Специальная трубка-разбрызгиватель подает раствор непосредственна на наносящий валик. Благодаря этому раствор не засыхает на поверхности валика при длительных остановках линии.

Секция гидрофилизации имеет две неподвижные трубки-разбрызгивателя и бак для рабочего раствора. Копию гидро-

262

филизуют раствором следующего состава: ортофосфорная кисло- ) _та_(плотность 1,698 г/см3) — 30 см3, вода — 1 л. ч I Секция сушки по конструкции аналогична секции сушки

в [_линий для обработки полиметаллических форм. •-^^НПоточная линия ФМТ-120 для термического дубления копировального слоя состоит из стола загрузки, секций предварительного нагрева и термического дубления с приемным столом. Термическая обработка слоя происходит во время прохождения пластин через камеры секций, в которых установлены йодно-кварцевые лампы. В камере первой секции копировальный слой предварительно нагревается, в камере второй — окончательно задубливается.1

^Температура в камере термического дубления поддерживается автоматически. На столе загрузки дополнительно размещено устройство для сушки пластин. Горячий воздух подается в устройство вентилятором через калорифер, установленный на каркасе секции предварительного нагрева, j

Секция предварительного нагрева отличается от секции термического дубления разным количеством ламп и отсутствием контроля температуры. Обе секции состоят из камеры для обработки формы и каркаса. Внутри камеры расположены два металлических транспортирующих и два обрезиненных прижимных валика, опорный стол с экранами и ламповая панель для установки 18 ламп для секции термического дубления или 10 ламп для секции предварительного нагрева. Расстояние от ламп до обрабатываемой поверхности может изменяться от 60 до 100 мм. На боковой стенке камеры расположен конечный выключатель, предотвращающий зажигание ламп при снятой крышке. Внутренние стенки камеры покрыты асбестом, сверху она закрыта крышкой. Камера подсоединена к вытяжной вентиляции. Приемный стол для готовых форм крепится к каркасу секции термического дубления.

Поточные линии монтируют на ровном прочном полу любого этажа здания, если междуэтажное перекрытие допускает удельные нагрузки. При установке линии ФПТ-120 пол покрывают кислотощелочестойким материалом. Специального фундамента не устанавливают. Подвод электроэнергии к каждой линии должен быть стационарным, в утопленных трубах. Электропровода от шкафов управления до распределительных коробок секций размещают в трубах, проложенных в полу или в перекрытии. Линии присоединяют к водопроводной трубе диаметром не менее 1" гибкой трубкой с внутренним диаметром 25 мм. Для линии ФПН-120 диаметр трубы —не менее 1/2", внутренний диаметр трубки—13 мм. К линиям ФМО-120^ ФПП-120 и ФПТ-120, работающим с агрессивными растворами,

263

п одводят специальную канализацию (внутренний диаметр трубы— не менее 50 мм), химически стойкую к рабочим растворам. Помещение оборудуют вытяжной вентиляцией (разрежение не менее 7300 Па), также химически стойкой к агрессивным растворам (см. табл. 9.4).