- •Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Тульский государственный университет»

- •Конспект лекций

- •Станки с чпу и гпс

- •Лекция 10. Станки с числовым программным управлением

- •10.1. Общие понятия о станках с чпу, три поколения станков с чпу.

- •10.1. Общие понятия о станках с чпу, три поколения станков с чпу.

- •10.1.1. Станки первого поколения.

- •10.1.2. Станки второго поколения.

- •10.1.3 Станки третьего поколения.

- •10.2. Технологические группы станков с чпу.

- •10.3. Основные принципы числового программного управления.

- •10.3.1. Укрупненная структурная схема системы чпу.

- •Лекция 11

- •11.1. Обратная связь в станке чпу.

- •11.2. Разомкнутые системы чпу.

- •11.3. Замкнутые системы чпу.

- •11.3.1. Замкнутые системы чпу с обратной связью по положению рабочего органа станка.

- •11.3.2. Замкнутые системы с обратной связью по положению рабочих органов и с компенсацией погрешностей станка.

- •11.3.3. Адаптивные замкнутые системы.

- •11.4. Системы чпу класса nc, cnc, hnc, dnc.

- •11.4.1. Системы чпу класса nc.

- •11.4.2. Системы чпу класса cnc.

- •11.4.3. Системы чпу класса dnc.

- •Лекция 12. Конструктивные особенности станков с чпу

- •12.1. Привод главного движения.

- •12.1.1. Тиристорные преобразователи.

- •12.2. Привод подач

- •12.2.1. Шаговый привод подач с гидроусилителем.

- •12.2.2. Электрические приводы подач.

- •12.2.3. Гидравлические приводы подач.

- •Лекция 13

- •13.1. Датчики обратной связи.

- •13.1.1. Линейный индуктосин.

- •13.1.2. Вращающийся трансформатор.

- •13.1.3. Фотоэлектрический датчик.

- •13.1.4 Датчик фирмы « Ferranti»

- •13.2 Передаточные механизмы привода подачи.

- •13.2.1 Беззазорный зубчатый редуктор,

- •13.2.2 Шариковые винтовые пары.

- •13.2.3 Зубчато-реечные передачи.

- •13.2.4 Винто-реечная шариковая передача.

- •13.3 Станины

- •13.4. Направляющие.

- •13.4.1. Направляющие скольжения.

- •13.4.2 Направляющие качения.

- •13.4.3. Гидростатические направляющие.

- •13.4.4. Аэростатические направляющие.

- •13.5. Шпиндельные группы.

- •13.5.1.Шпиндели.

- •Лекция 14. Назначение, компоновка, работа узлов и гидрокинематика станка модели ир500мф4

- •14.1. Назначение и область применения станка.

- •14.2. Компоновка станка

- •14.3. Гидрокинематика станка

- •14.3.1.Устройство механизмов станка

- •14.3.1.1 Механизм переключения скоростей.

- •14.3.1.2. Механизм зажима инструмента в шпинделе.

- •14.3.1.3. Механизм ориентации шпинделя.

- •14.3.1.4. Инструментальный магазин.

- •14.3.1.5. Манипулятор.

- •14.3.1.6. Поворотный стол.

- •14.3.1.7. Устройство смены спутников.

- •14.3.2. Цикл работы станка.

- •14.3.2.1. Цикл автоматической смены инструмента.

- •14.3.2.2. Цикл автоматической смены спутников.

- •14.3.3 Описание гидрокинематической схемы станка.

- •14.3.3.1. Привод вращения шпинделя.

- •14.3.3.2 Приводы подач.

- •14.3.3.3. Привод механизма ориентации шпинделя.

- •14.3.3.4. Гидравлическое уравновешивание шпиндельной бабки.

- •14.3.3.5. Привод цикловых движений при автоматической смене инструмента.

- •14.3.3.6. Привод цикловых движений при автоматической смене спутников.

- •Лекция 15

- •15.1. Основные понятия и определения. Общая характеристика объектов роботизации. Разновидности автоматических манипуляторов.

- •15.2. Основные направления использования роботов. Три типа поколения пр.

- •15.4. Основные параметры пр. Грузоподъемность пр. Число степеней свободы.

- •15.1. Основные понятия и определения. Общая характеристика объектов роботизации. Разновидности автоматических манипуляторов

- •15.2. Основные направления использования роботов. Три типа поколения пр

- •15.3. Функциональная блок схема и ее общая характеристика

- •15.4. Основные параметры пр. Грузоподъемность пр. Число степеней свободы

- •Лекция 16

- •16.1. Основные параметры пр. Мобильность авто манипулятора, рабочая зона, компоновочная схема, система управления, точность позиционирования

- •16.2. Индексация моделей ам. Система построения индекса, примеры обозначений ам и конкретных схем компоновок

- •16.3. Особенности кинематики и конструкции ам. Специфические элементы промышленных роботов

- •16.4. Захватные устройства манипуляторов. Требования к захватным устройствам и их классификация

- •16.5. Разновидности захватных устройств. Механические, магнитные и вакуумные захваты. Их характеристика и особенности

- •Лекция 17. Автоматические станочные линии (автоматические линии)

- •17.1. Основные понятия

- •17.2. Типы автолиний

- •17.2.1. В зависимости от величины выпуска деталей.

- •17.2.2. В зависимости от организации потока

- •17.2.3. По роду применяемых станков.

- •17.2.4. По роду применяемой схемы транспортирования деталей.

- •17.2.5. По расположению оборудования.

- •17.2.6. По виду обрабатываемых деталей.

- •17.3. Оборудование автоматических линий.

- •Список литературы

- •Дополнительная литература

10.2. Технологические группы станков с чпу.

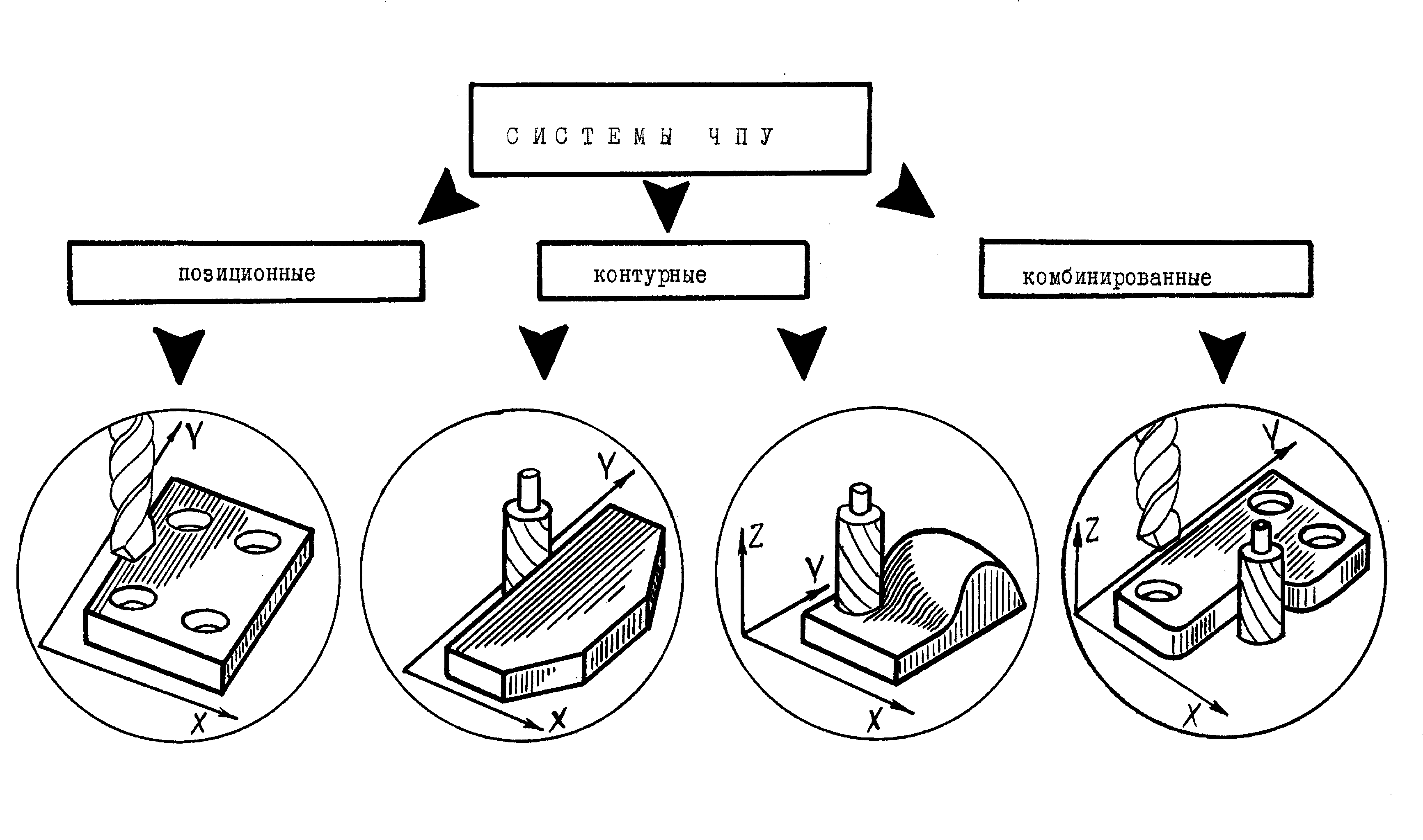

По технологическим возможностям станки с ЧПУ делятся на три группы. (рис. 24).

1. Станки для контурной обработки, обеспечивающие возможность обработки фасонных поверхностей переменного профиля. Это в основном фрезерные и токарные станки.

2. Станки для позиционной обработки, обеспечивающие возможность обработки поверхностей повторяющейся геометрии (отверстий), в различных стабильных позициях изделия. Это главным образом сверлильные, резьбонарезные, расточные станки, а также фрезерные, предназначенные для обработки плоскостей.

3. Станки для универсальной обработки, обеспечивающие возможность комплексной позиционной и контурной обработки. Это главным образом многооперационные станки с автоматической сменой инструмента, предназначенные для выполнения на одном станке комплексной обработки поверхностей, например, путем сверления, растачивания, зенкерования, резьбонарезания, фрезерования и т.п.

10.3. Основные принципы числового программного управления.

Числовым программным управление металлорежущими станками называют управление по программе, заданной в алфавитно-цифровом коде и представляющей последовательность команд, записанную на определенном языке и обеспечивающую заданное функционирование рабочих органов станка.

В обычных САУ программа управления воплощается в физические аналоги - кулачки, копиры, упоры, кондукторные плиты и другие средства, которые являются программоносителями. Данный способ задания программы управления имеет два основных недостатка. Первый вызван тем, что информация чертежа детали из цифровой (дискретной) превращается в аналоговую (в виде кривых кулачка, копира). Это приводит к погрешностям, выносимым при изготовлении кулачков, копиров, расстановки путевых упоров на линейках, а также при износе этих программоносителей в процессе эксплуатации. Вторым недостатком является необходимость изготовления данных программоносителей с последующей трудоемкой наладкой на станке. Из-за этого применение обычных САУ для автоматизации серийного и особенно мелкосерийного производства неэффективно.

В станках с ЧПУ на всем пути подготовки программы управления имеют дело только с информацией в цифровой (дискретной) форме, полученной непосредственно из чертежа детали. Траектория движения режущего инструмента относительно обрабатываемой заготовки в станках с ЧПУ представляется в виде ряда его последовательных положений, каждое из которых определяется числом. Вся информация программы управления (размерная, технологическая, вспомогательная) необходимая для управления обработкой детали, представленная в текстовой или табличной форме с помощью цифр, букв или условных знаков, кодируется (код JSO - 7BJT) и пробивается на восьмидорожковой перфоленте или вводится в память системы управления непосредственно с помощью клавишей на пульте управления. Устройство ЧПУ преобразует эту информацию в управляющие команды для исполнительных механизмов станка и контролирует их выполнение.

Качественно новым в станкам с ЧПУ является возможность увеличения числа одновременно управляемых координат, что позволило применять принципиально новые компоновки станков с широкими технологическими возможностями при автоматическом управлении.

Абстрактный и однозначный характер информации, передаваемой на всем пути от чертежа до рабочих органов станка, позволил применить для станков с ЧПУ математические методы подготовки программ управления, автоматизировать процесс ее расчета и составления на основе применения ЭВМ.

Подготовка управляющей программы в общем случае означает подготовку, расчет и запись на перфоленту команд, необходимых для управления обработкой заданной детали, которые система ЧПУ может автоматически считывать и выполнять. Основой применяемых кодов для записи программы является двоично-десятичная система счисления (1 - наличие пробивки, 0 - отверстие пробивки).

Рис. 24. Классификация систем ЧПУ по технологическим задачам управления обработкой

Участок перфоленты, содержащей кодированную запись одной технологической команды, носит название блока информации или кадра. На рис. 25 показан пример записи информации одного кадра:

№ 016; Х + 012734; Y + 006152; F 600; S 120; ТО6; LF/

Эта запись означает: номер кадра 16, перемещение по координате Х на 127,34 мм; перемещение по координате Y на 61,52 мм; подача 600 мм/мин; частота вращения шпинделя 1200 об/мин; номер инструмента 6; конец кадра.

При подготовке программы управления размеры перемещения рабочих органов станка с ЧПУ задают двумя способами:

1) в абсолютных значениях;

2) в виде приращения.

Рис. 25. Участок перфоленты с записью информации одного кадра

В первом случае все координаты определяются относительно координат некоторой нулевой точки, остающейся фиксированной для всей программы обработки детали. В результате отсутствует накопление ошибок позиционирования. Во втором случае все координаты определяются относительно координат предыдущего положения рабочего органа станка. Точность положения последнего при этом зависит от точности обработки координат всех предыдущих опорных точек, в результате чего может происходить накопление ошибок.

Запись информации на перфоленту производится на перфораторах (скорость записи до 400 строк/сек). Для обеспечения совместимости процесса программирования для различных станков с ЧПУ в нашей стране и за рубежом приняты рекомендации международного стандарта (JSO841-74), регламентирующего направления осей координат и поворотов вокруг них. За основу принята система координат X, Y, Z, оси которой указывают положительные направления перемещения режущих инструментов относительно неподвижной детали (рис.26) где:

а - правило правой руки при определении координат осей;

б - система координат и поворотов вокруг них;

в,г - соответственно системы координат для станков с вертикальной и горизонтальной компоновкой шпинделя.

Если деталь движется относительно неподвижного инструмента, то ее положительные перемещения направлены в обратные стороны. Ось Х всегда располагают горизонтально, а ось Z совмещают с осью вращения инструмента или шпинделя на токарных станках. Круговые перемещения режущих инструментов обозначают буквами А, В, С. За положительное принято вращение по часовой стрелке при взгляде вдоль положительного направления соответствующей координатной оси.