- •Раздел 1. Общая часть.

- •Раздел 2. Технологическая часть.

- •1.1 Введение.

- •Конструктивные особенности и назначение изделия.

- •1.3 Выбор и характеристика типа производства. Обоснование выбора.

- •Раздел 2. Технологическая часть.

- •2.1 Анализ технологичности детали.

- •2.1.1 Качественная оценка технологичности конструкции.

- •2.1.2 Количественная оценка технологичности конструкции.

- •2.2 Описание существующего технологического процесса.

- •2.3 Определение типа производства.

- •2.4 Выбор вида исходной заготовки и экономическое обоснование выбора.

- •2.5 Разработка технологического процесса. Фрезерно-центровочная операция.

- •Токарная операция.

- •Шлифовальная операция.

- •Фрезерная операция.

- •2.6 Расчет припусков на обработку.

- •2.7 Характеристика материала изделия.

- •2.8 Выбор и характеристика оборудования.

- •2.9 Выбор и характеристика технологической оснастки.

- •2.10 Расчет режимов резания. Фрезерно-центровочная операция.

- •Токарная операция.

- •Шлифовальная операция.

- •Фрезерная операция.

- •2.11. Нормирование операций.

- •Расчет параметров штучного времени.

- •Раздел 3. Конструкторская часть.

- •3.1 Выбор и описание конструкции приспособления и расчет элементов зажима.

- •3.2 Проектирование и расчет режущего инструмента.

- •3.3. Проектирование и расчет измерительного инструмента.

- •Раздел 4. Организационная часть.

- •4.1 Планирования рабочего места оператора с чпу.

- •4.2 Требования безопасности труда при работе на обрабатывающих центрах. Пожарная и электробезопасность.

- •Перед началом работы.

- •2. Общие требование во время работы.

- •3. Общие требования по окончании работы.

- •Заключение.

- •Библиография.

2.9 Выбор и характеристика технологической оснастки.

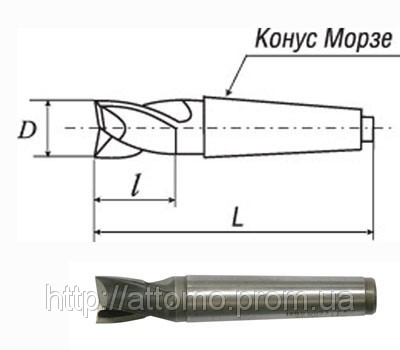

Фреза шпоночная (ГОСТ 9140-78) с конические хвостиком.

Рис. 4 Фреза шпоночная.

D |

L |

l |

Конус Морзе |

14 |

98 |

15 |

2 |

16 |

101 |

19 |

2 |

18 |

101 |

19 |

2 |

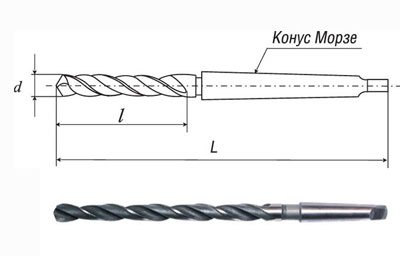

Спиральное сверло (ГОСТ 18202-72) с коническим хвостиком.

Рис. 5 Сверло спиральное

d |

L |

l |

Конус Морзе |

8,8 |

84 |

40 |

2 |

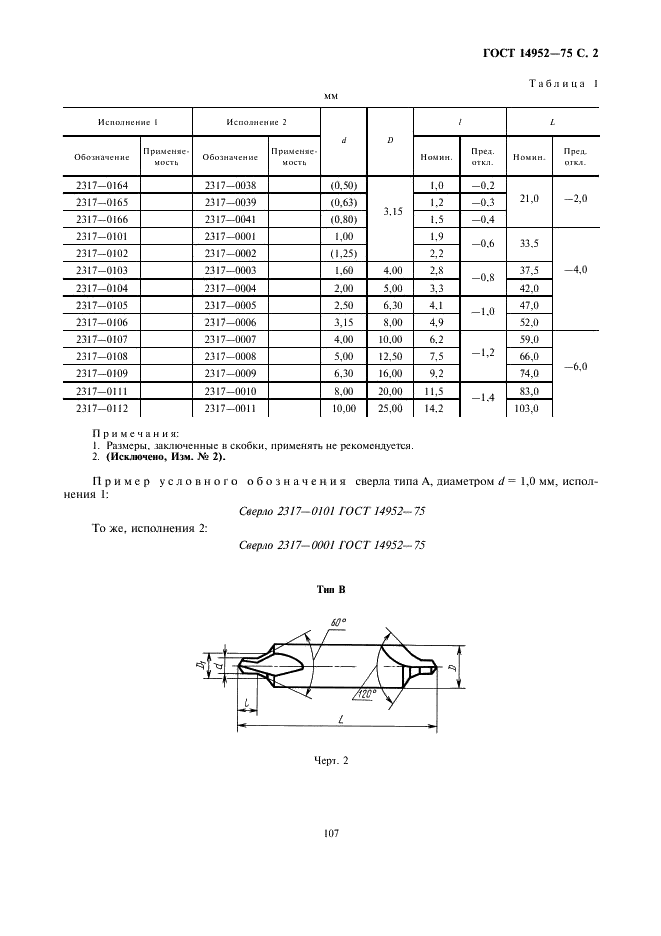

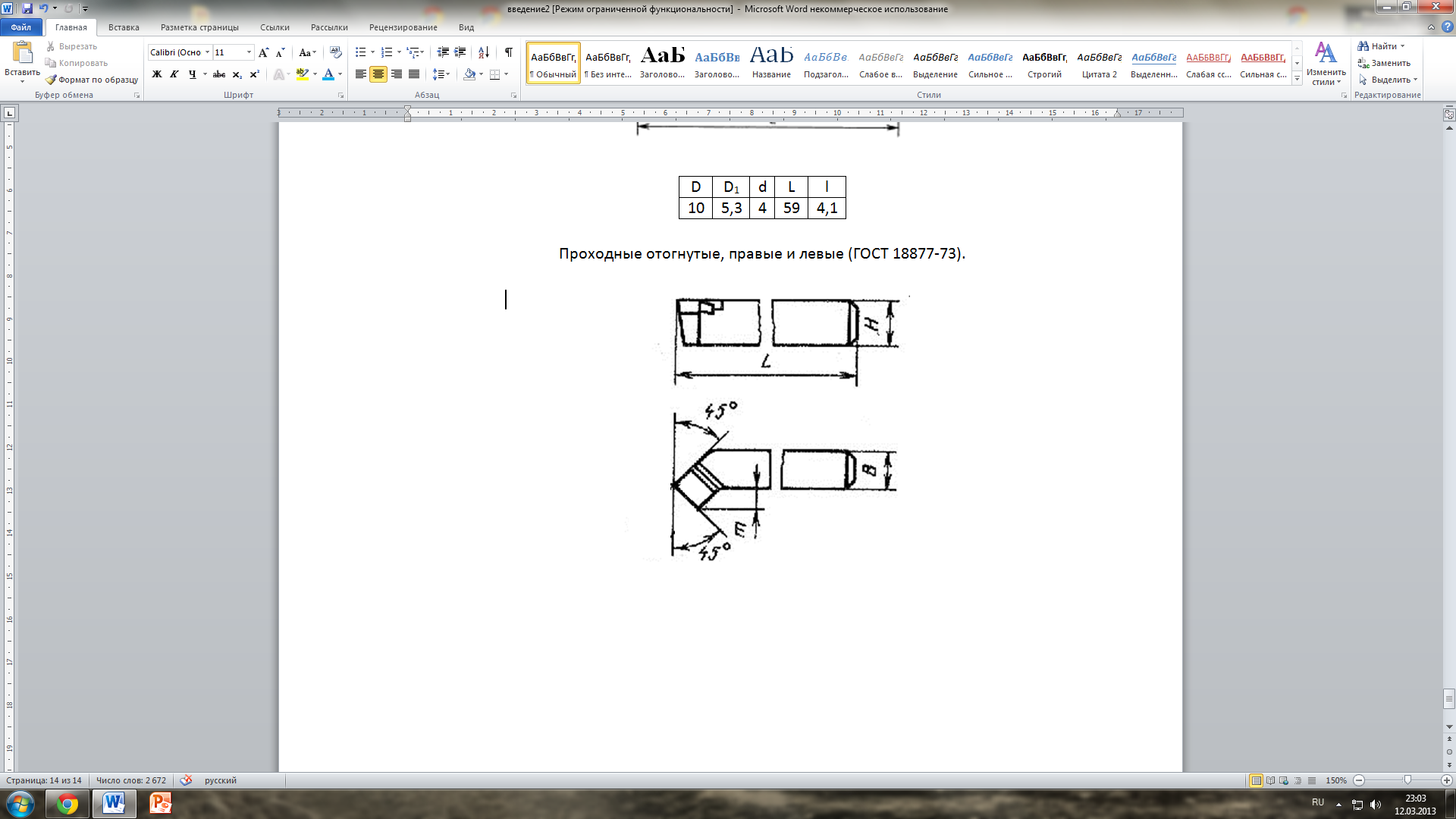

Центровочное сверло (ГОСТ 14952-75).

Рис. 6 Сверло центровочное

D |

D1 |

d |

L |

l |

10 |

5,3 |

4 |

59 |

4,1 |

Проходные

отогнутые, правые и левые (ГОСТ 18877-73).

Проходные

отогнутые, правые и левые (ГОСТ 18877-73).

Рис. 7 Резец токарный проходной.

BxH |

L |

m |

12X12 |

120 |

7 |

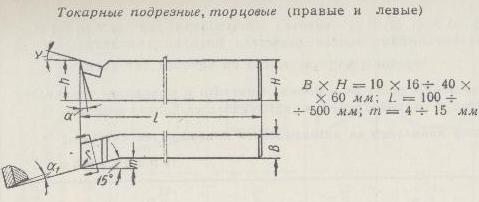

Подрезные

торцевые, правые и левые (ГОСТ 18877-73).

Подрезные

торцевые, правые и левые (ГОСТ 18877-73).

Рис. 8 Резец токарный проходной

BxH |

L |

m |

12X12 |

120 |

7 |

Отрезные правые (ГОСТ18877-73)

Рис. 9. Резец токарный канавочный.

BxH |

L |

l |

а |

12X12 |

120 |

15 |

3 |

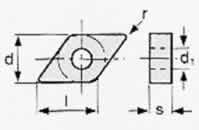

Пластина,

правые и левые(CCMT

09T04)

Пластина,

правые и левые(CCMT

09T04)

Рис. 10. Пластина из твердого сплава.

l |

d |

s |

d1 |

r |

9,70 |

9,53 |

3,97 |

4,40 |

0,40 |

2.10 Расчет режимов резания. Фрезерно-центровочная операция.

1. Фрезеровать торец Ø 70 мм., I = 2.

![]()

![]()

![]()

![]()

![]()

![]()

![]() м/мин.

м/мин.

мин.

мин.

2. Центровать отверстие Ø 4 мм, на Ø 70 мм.

мм.

мм.

S = 0,04 мм/об.

V = 8 м/мин.

![]()

n. ст. = 650 об/мин.

мин.

мин.

Токарная операция.

Скорость

резания.

Скорость

резания.

t = 1 мм., S = 0,30 мм/об.

=

=

=

=

![]() =

=

=

![]() =

314 м/мин.

=

314 м/мин.

где

![]() =

420; T

= 120 мин; M

= 0,2; X

= 0,15; Y

= 0,2.

=

420; T

= 120 мин; M

= 0,2; X

= 0,15; Y

= 0,2.

![]() =

=

![]() =

1,15*1,1*1,3 = 1,52.

=

1,15*1,1*1,3 = 1,52.

где

![]() =

1,15;

=

1,15;

![]() =

1,1;

=

1,1;

![]() =

1,3.

=

1,3.

Число обор. шпинделя.

![]() =

=![]() =

1428,5 об/мин.

=

1428,5 об/мин.

![]() =

1500 об/мин.

=

1500 об/мин.

Действительная скорость резания.

![]() =

=![]() =

330 м/мин.

=

330 м/мин.

Определяем силу резания.

![]() =

=

![]() =

504 Н.

=

504 Н.

Мощность

резания.

Мощность

резания.

=

=![]() =

=

![]() =

2,7 кВт.

=

2,7 кВт.

Проверка мощность привода станка.

У станка US-300TSMY.

![]() =

18,5, а n

= 0,8.

=

18,5, а n

= 0,8.

![]() =

18,5*0,8 = 14,8 кВт.

=

18,5*0,8 = 14,8 кВт.

![]() =

2,7 кВт < 14,8 кВт. Обработка возможна.

=

2,7 кВт < 14,8 кВт. Обработка возможна.

Основное время.

1. Точить поверхность от Ø 50 мм до Ø 45h9 мм на длину 79 мм i=5 на 1 мм.

![]() мин.

мин.

2. Поверхность от Ø 55 мм до Ø 50h9 мм на длину 100 мм i=5 на 1 мм.

![]() мин.

мин.

3. Точить поверхность от Ø 65 мм до Ø 60h14 мм на длину 56 мм i=5 на 1 мм.

![]() мин.

мин.

4. Поверхность от Ø 55 мм до Ø 50h9 мм на длину 40 мм i=5 на 1 мм.

![]() мин.

мин.

5. Точить поверхность от Ø 60 мм до Ø 55h9 мм на длину 67 мм i=5 на 1 мм.

![]() мин.

мин.

6. Точить поверхность от Ø 70 мм до Ø 65h14 мм на длину 13 мм i=5 на 1 мм.

![]()

мин.

мин.

Точить канавку.

S = 0,13 мм/об. V = 55 м/мин.

=

![]() =

269,5

=

269,5

![]() 950 об/мин.

950 об/мин.

7. Точить канавку шириной 3 мм (Ø 50 мм)

![]() мин.

мин.

8. Точить канавку шириной 3 мм (Ø 60 мм)

![]() мин.

мин.

9. Точить канавку на 3 мм (Ø50 мм)

мин.

10. Точить канавку на 3 мм из (Ø 65 мм)

![]() мин.

мин.