- •Раздел 1. Общая часть.

- •Раздел 2. Технологическая часть.

- •1.1 Введение.

- •Конструктивные особенности и назначение изделия.

- •1.3 Выбор и характеристика типа производства. Обоснование выбора.

- •Раздел 2. Технологическая часть.

- •2.1 Анализ технологичности детали.

- •2.1.1 Качественная оценка технологичности конструкции.

- •2.1.2 Количественная оценка технологичности конструкции.

- •2.2 Описание существующего технологического процесса.

- •2.3 Определение типа производства.

- •2.4 Выбор вида исходной заготовки и экономическое обоснование выбора.

- •2.5 Разработка технологического процесса. Фрезерно-центровочная операция.

- •Токарная операция.

- •Шлифовальная операция.

- •Фрезерная операция.

- •2.6 Расчет припусков на обработку.

- •2.7 Характеристика материала изделия.

- •2.8 Выбор и характеристика оборудования.

- •2.9 Выбор и характеристика технологической оснастки.

- •2.10 Расчет режимов резания. Фрезерно-центровочная операция.

- •Токарная операция.

- •Шлифовальная операция.

- •Фрезерная операция.

- •2.11. Нормирование операций.

- •Расчет параметров штучного времени.

- •Раздел 3. Конструкторская часть.

- •3.1 Выбор и описание конструкции приспособления и расчет элементов зажима.

- •3.2 Проектирование и расчет режущего инструмента.

- •3.3. Проектирование и расчет измерительного инструмента.

- •Раздел 4. Организационная часть.

- •4.1 Планирования рабочего места оператора с чпу.

- •4.2 Требования безопасности труда при работе на обрабатывающих центрах. Пожарная и электробезопасность.

- •Перед началом работы.

- •2. Общие требование во время работы.

- •3. Общие требования по окончании работы.

- •Заключение.

- •Библиография.

2.1.1 Качественная оценка технологичности конструкции.

Тихоходный вал изготовлен из стали 45 ГОСТ 1050-88 и проходит термическую обработку, которая приводит к короблению детали при нагреве и охлаждении. В этом отношении перемычка, связывающая тело тихоходный вал, расположено неудачно, так как при термической обработки возникнут односторонние искажения. Это в свою очередь приводит к обязательной калибровки шлицевого отверстия после термической обработки.

С точки зрения механической обработки вал вообще достаточно технологичны, так как операции точения и фрезерования со снятием стружки производится в основном производительными методами, но применение пластического формообразование затруднено из-за недостаточной жесткости обрабатываемой шестерки.

Шпоночных пазов ведет к ослаблению вала, поэтому следует при токарной обработке применят люнет, так как вал имеет dmax=65 мм, а длину L=355 мм.

Положительными следует читать наличие двух фасок на торцах вала диаметр 50 и 45 мм. Установить вал в изделие без затруднении, а торцы обрабатывать на многорезцовом станке. В этом случае используют резцы для подрезки торцов, а для точения стало стандартные резцы, фрезеров – стан. фрез и сверла. Нет необходимые проектирование специального инструмента.

В

целом применительно для деталей данного

класса обрабатываемую шестерню можно

считать достаточно технологичной, так

как обеспечивается свободный доступ

режущего и мерительного инструмента,

хорошие условия отвода стружки и СОЖ,

отсутствуют скрытые полости и высокоточные

поверхности.

В

целом применительно для деталей данного

класса обрабатываемую шестерню можно

считать достаточно технологичной, так

как обеспечивается свободный доступ

режущего и мерительного инструмента,

хорошие условия отвода стружки и СОЖ,

отсутствуют скрытые полости и высокоточные

поверхности.

2.1.2 Количественная оценка технологичности конструкции.

При количественной оценки технологичности детали, согласно методике изложенной в [], определяют значения следующих показателей:

1.аКоэффициент унификации конструктивных элементов:

Ку.э.=Qу.э./Qэ.= 8/11=0,72

где Qу.э. и Qэ.- соответственно число унифицированных конструктивных элементов детали и общее, шт.;

2. Коэффициент применяемости стандартизованных обрабатываемых поверхностей:

Кп.ст.=Dо.с./Dм.о.=8/16=0,5

где Dо.с. и Dм.о. – соответственно число поверхностей детали обрабатываемых стандартным режущим инструментом, и всех, подвергаемых механической обработке поверхностей;

3. Коэффициент обработки поверхностей:

Кп.о.=Dм.о./Qэ.=16/11=1,45

4. Коэффициент использования материала:

Ки.п.=q/Q=6,2/7=0,88

где q и Q – соответственно масса детали и заготовки, кг;

5.Коэффициент применения типовых технологических процессов:

Кт.п.=Qт.п./Qи.=2/3=0,66

где Qт.п. и Qи. – соответственно число типовых технологических процессов для изготовления детали и общее;

6. Масса детали – 6,2 кг;

7. Максимальная значение квалитета обработки – 12;

8.

Минимальное значение параметра

шероховатости обрабатываемых поверхностей

8.

Минимальное значение параметра

шероховатости обрабатываемых поверхностей

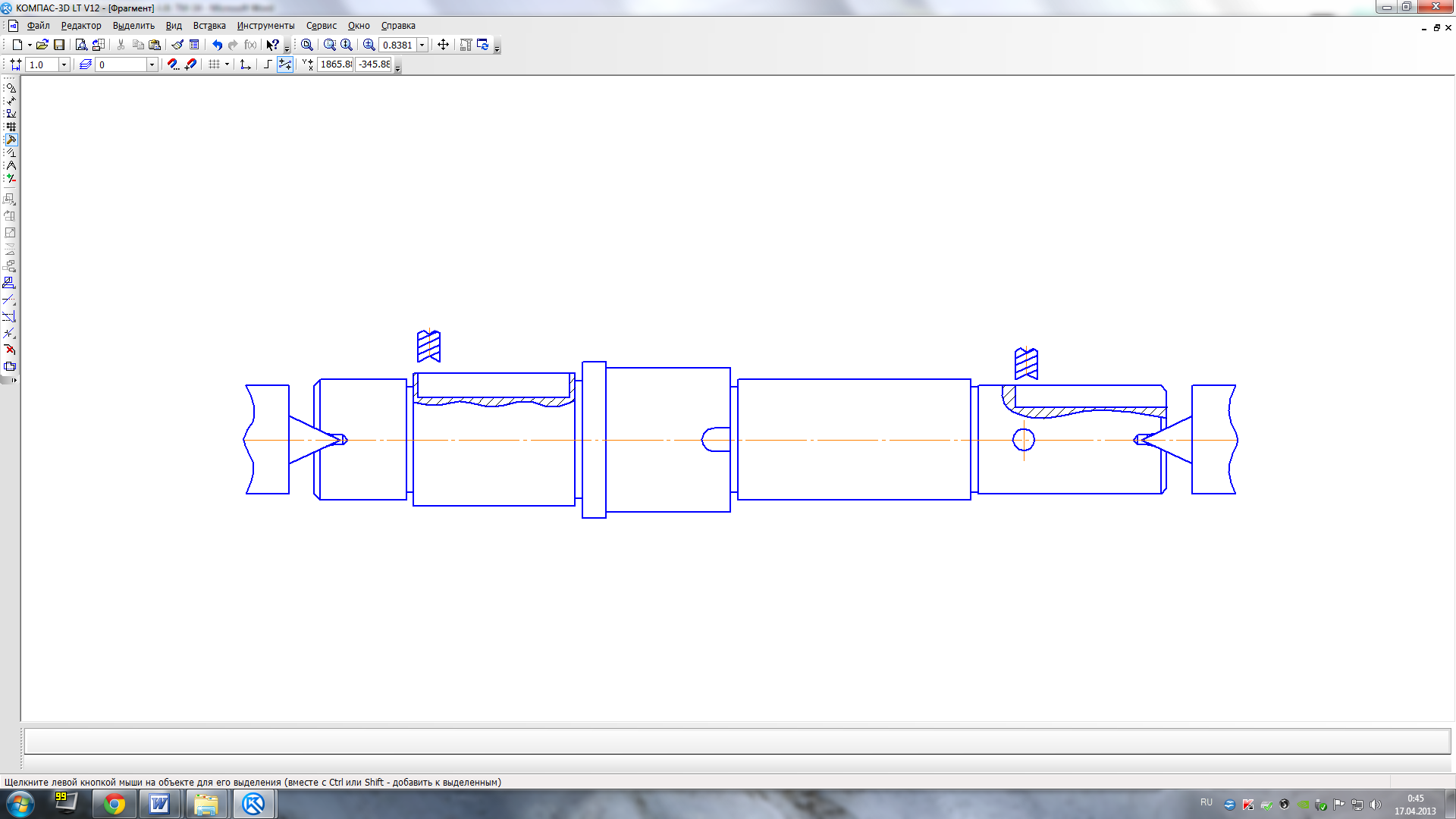

2.2 Описание существующего технологического процесса.

№ операции |

Содержание операции |

Эскиз |

Оборудование |

1 |

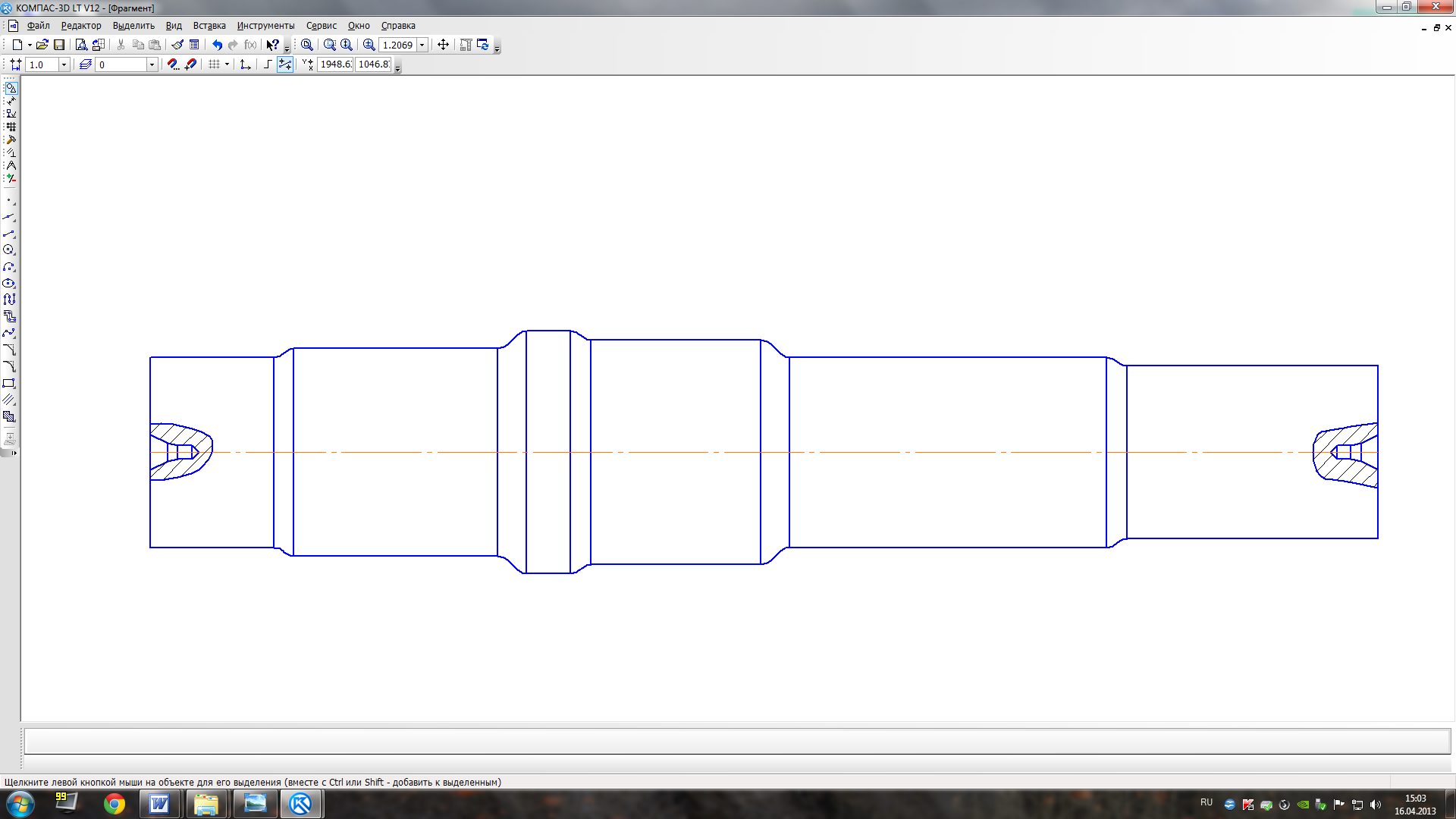

Фрезерование и центрование торцов заготовки |

|

Фрезерно-центровальный станок XZK8230-3000 с ЧПУ |

2 |

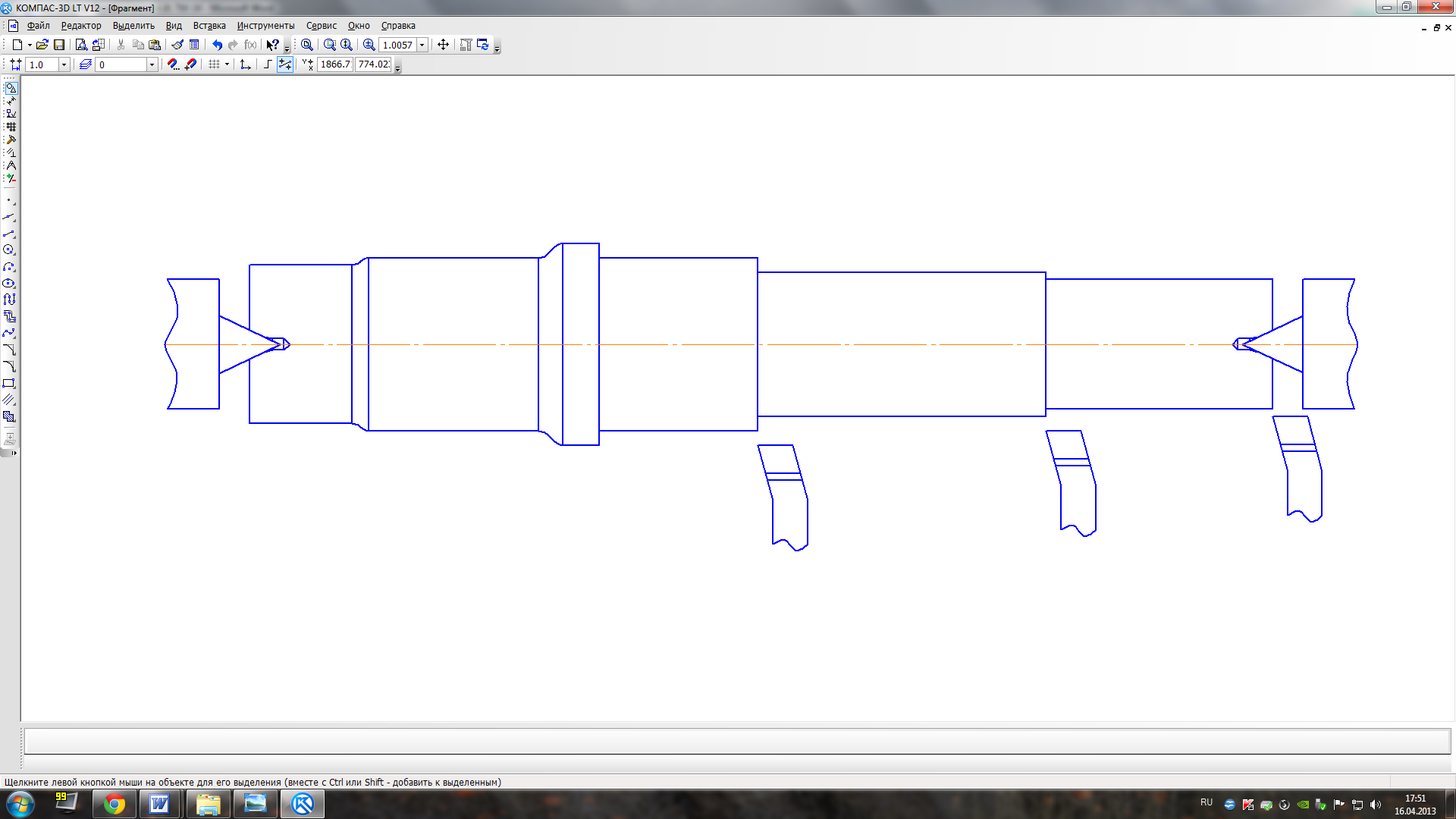

Предварительная токарная обработка левого конца |

|

Токарный станок с ЧПУ с противошпинделем модели US-300TSMY |

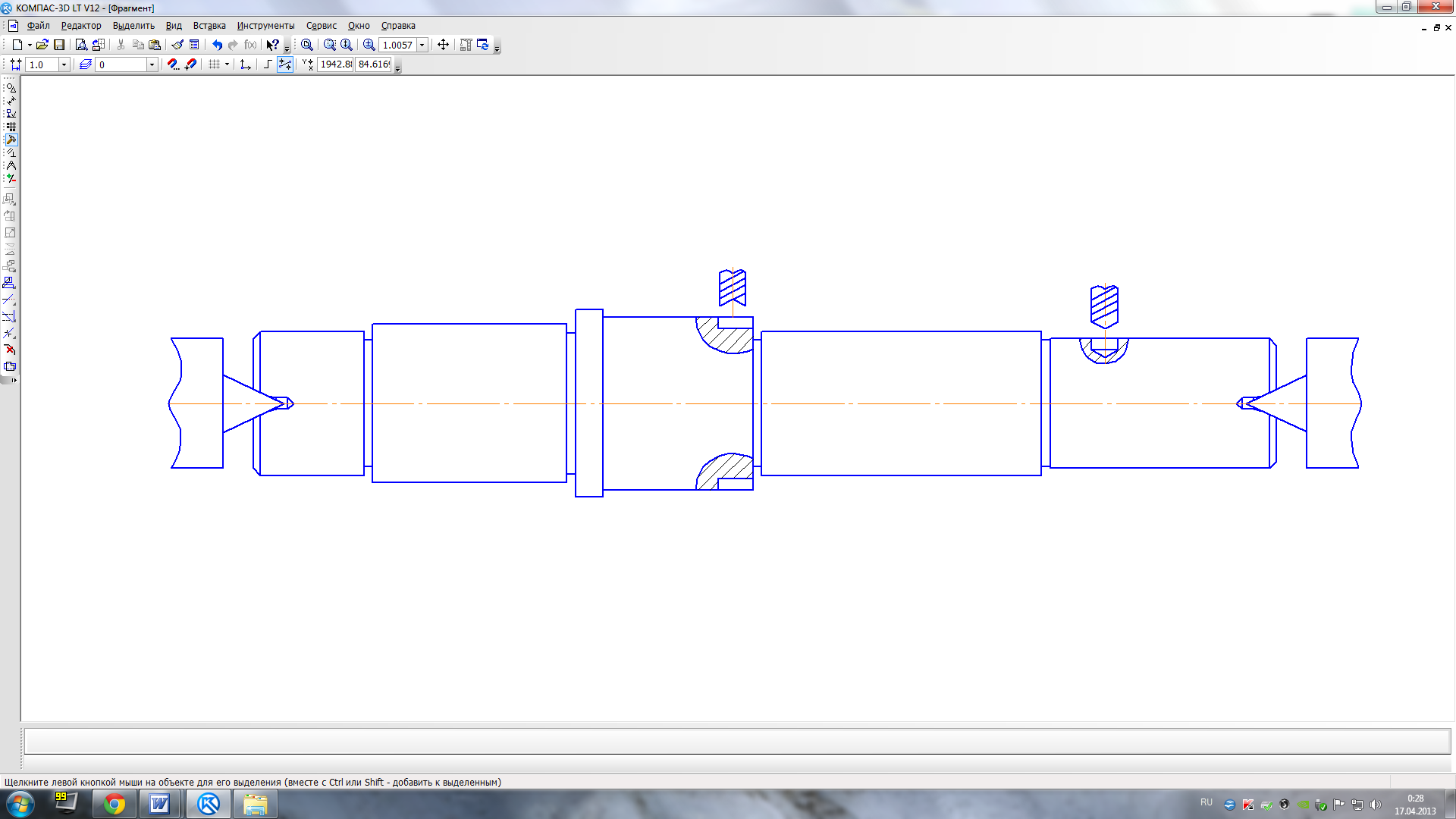

3 |

Предварительная токарная обработка правого конца |

|

|

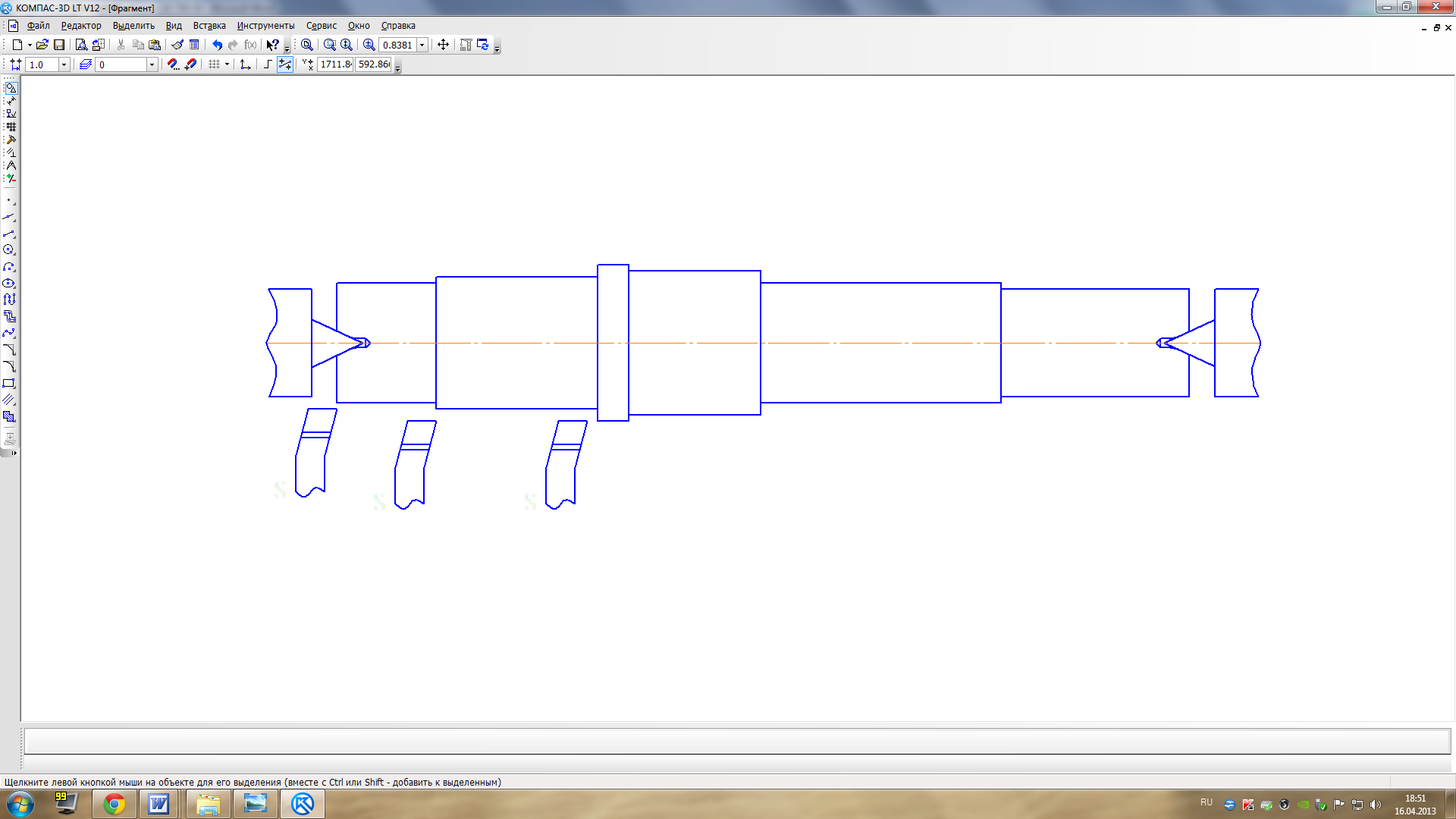

4 |

Чистовая токарная обработка левого конца |

|

|

5 |

Чистовая токарная обработка правого конца |

|

|

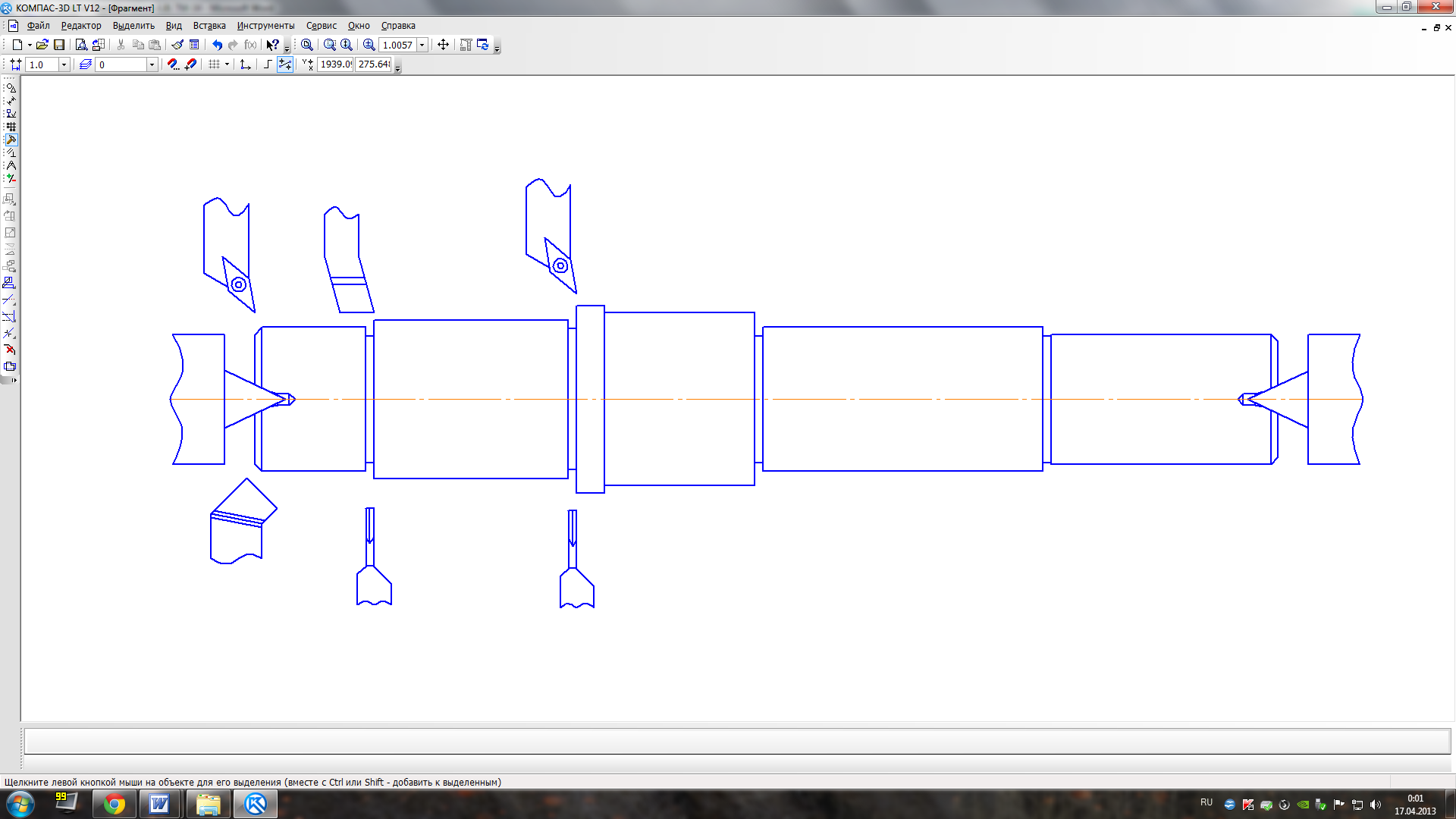

6 |

Сверление открытых и закрытых пазов |

|

|

7 |

Сверление пазов |

|