- •Нижегородский государственный технический университет им. Р.А.Алексеева

- •Пояснительная записка

- •Содержание

- •Нижегородский государственный технический университет им р.Е. Алексеева

- •1. Анализ конструктивных и технологических особенностей штампуемой детали

- •2. Технологическая часть

- •2.1. Конструирование поковки

- •2.2. Выбор способа штамповки, конструирование ее переходов и расчет размеров и сходной заготовки

- •Р а б в г ис. 4. К расчету технологических переходов штамповки поковки рычага

- •2.3 Выбор оптимального технологического процесса по весовым показателям: норме расхода и коэффициенту использования металла

- •2.4. Расчет заготовительного этапа

- •2.5. Расчет термического режима

- •2.6. Расчет завершающих и отделочных операций

- •3. Конструкторская часть

- •3.1. Конструирование молотового штампа

- •3.2. Конструирование обрезного штампа

- •3.3 Составление технологической карты

2.5. Расчет термического режима

Выбор способа нагрева заготовки и подбор оборудования

Основным способом нагрева заготовок гладкого проката при молотовой многоштучной штамповке является пламенный нагрев в газовой печи. При этом заготовки укладываются по входу в печь поштучно на длину примерно равную трем штампуемым поковкам.

Интервал ковочных

температур выбирается по

справочным данным, для стали 30 он

составляет 1200![]() 810°С.

При этом заготовки укладываются в печь,

разогретую на температуру, превышающую

максимальную температуру штамповки

на 20±30°С. Взятие заготовок производится

поштучно минимальным интервалом,

обеспечивающим их нагрев. Для рассчитанное

заготовки диаметром

время нагрева составляет ~10 мин, а темп

штамповки ~ 60 шт/ч.

810°С.

При этом заготовки укладываются в печь,

разогретую на температуру, превышающую

максимальную температуру штамповки

на 20±30°С. Взятие заготовок производится

поштучно минимальным интервалом,

обеспечивающим их нагрев. Для рассчитанное

заготовки диаметром

время нагрева составляет ~10 мин, а темп

штамповки ~ 60 шт/ч.

Для стали 30 охлаждение отштампованных поковок производится воздухе (поковки после штамповки отбрасываются кузнецом в металлическую тару).

Контроль за термическим режимом ведется на двух стадиях процесс нагрева и штамповки. Температура нагрева фиксируется термопарами, помещенными в нагревательную печь, в виде записанных бумажных диаграмм на многоканальных потенциометрах. При штамповке режим нагрева контролируется периодически согласно инструкций (в частности для стали 30 в интервале штамповки 30 поковок) с помощью пирометра (оптический способ), результаты замеров которого заносятся в технологический паспорт изготовления изделия.

2.6. Расчет завершающих и отделочных операций

Для поковки детали вилка вала рулевого управления применяют операции: обрезка облоя, термическая обработка, очистка от окалины правка.

Выбор вида обрезки облоя. Для поковки из стали 30 обрезка проводит в холодном состоянии. После обрезки проводится заточка заусенца по контуру обрезки на обдирочно-шлифовальном станке.

Выбор вида термообработки. Для стали 30 основная термообработка детали производится после штамповки и является финишной, при которой основная масса изделия получает окончательные механические свойства. Она включает отжиг, проводящийся в термической методической печи. В процессе работы проводится статический метод контроля технологического процесса термообработки, включающий периодический замер вязкости металла на микроскопе типа "МПБ-2".

Очистка поверхности поковок служит для повышения срока службы режущего инструмента при механической обработке поковок, а также для облегчения контроля качества поверхности поковки после штамповки.

Для поковок из стали 30 при массовом производстве, основным способом является дробеметная обработка. Используются дробеметные барабаны типа "42216М", в которых применяется принцип очистки поковки потоком стальной дроби диаметром 1-1,8 мм, направляемой из сопла установки струей сжатого воздуха давлением 5 6 атм.

3. Конструкторская часть

3.1. Конструирование молотового штампа

Конструирование ручьев

Штамповочные ручьи

Основой

конструирования штамповочных ручьев

является чертеж поковки для изготовления

штампа или чертеж горячей поковки [13}

(рис. 7) .

.

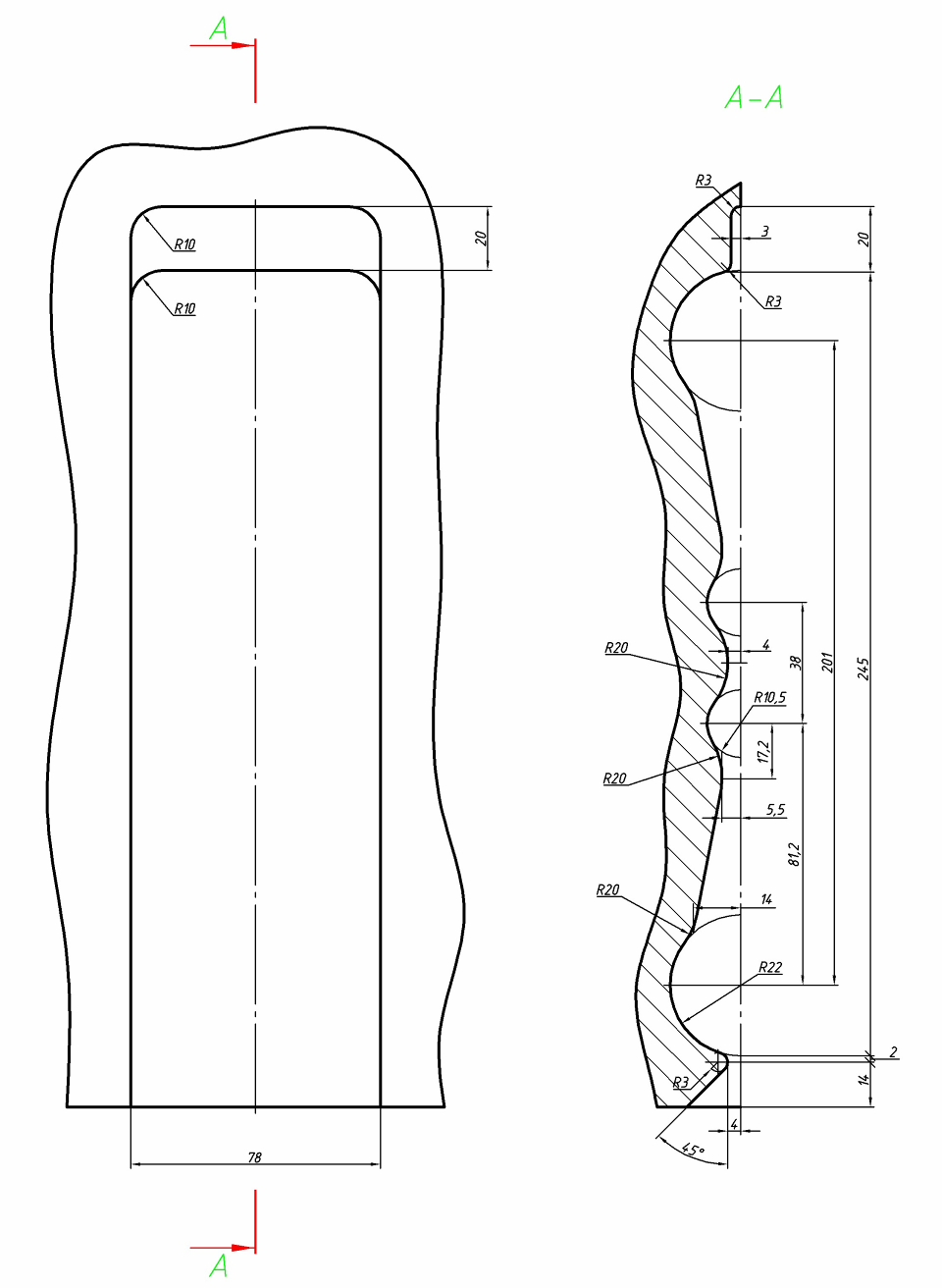

Рис. 7. Эскиз горячей поковки рычага

Окончательный (чистовой) ручей служит для получения поковки в соответствии с ее чертежом. Форма ручья (гравюра) изготавливается по чертежу горячей поковки без отклонений.

Предварительный

(черновой) ручей изготавливается

по чертежу горячей поковки со следующими

отклонениями: величина внутренних

радиусов закруглений кромок фигуры

увеличиваются на 2-4 мм по сравнению с

соответствующими радиусами чистового

ручья; заусеничная канавка отсутствует,

кромки выхода гравюры ручья на зеркало

матрицы выполняются с радиусом

Предварительный

(черновой) ручей изготавливается

по чертежу горячей поковки со следующими

отклонениями: величина внутренних

радиусов закруглений кромок фигуры

увеличиваются на 2-4 мм по сравнению с

соответствующими радиусами чистового

ручья; заусеничная канавка отсутствует,

кромки выхода гравюры ручья на зеркало

матрицы выполняются с радиусом

![]() 8

мм.

8

мм.

Рис. 8. Эскиз подкатного закрытого ручья

Заготовительные ручьи

Подкатной ручей (рис. 8) состоит из рабочей части, клещевой выемки и канавки для оттяжки торца заготовки. Контур продольного сечения рабочей части ручья строится по контуру расчетной заготовки [13] с учетом подсчета значения высоты ручья h по выражению

![]() (22)

(22)

где

![]() -

коэффициент, имеющий в местах набора

значения

0,6-0,7 и пережима

= 1,05 -1,1;

-

коэффициент, имеющий в местах набора

значения

0,6-0,7 и пережима

= 1,05 -1,1;

![]() -

диаметр эпюры расчетной заготовки.

-

диаметр эпюры расчетной заготовки.

Ширина ручья B для подкатки исходной заготовки определяется по формуле:

![]() , (23)

, (23)

где

![]() -

площадь сечения исходной (фактической)

заготовки, мм;

-

площадь сечения исходной (фактической)

заготовки, мм;

![]() -

наименьшая высота ручья, мм.

-

наименьшая высота ручья, мм.

Компоновка штампа и расчет размеров бойков

Расположение ручьев

При расположении ручьев на зеркале штампа учитывались рекомендации:

- при наличии двух штамповочных ручьев (предварительного и окончательного) их центры располагаются по обе стороны от центра штампа. При этом чистовой на величину одной трети их межосевого расстояния;

- положение фигуры штамповочных ручьев и клещевой выемки располагается перпендикулярно фронту штампа;

- ручьи располагаются по возможности в порядке переходов штамповки по минимальному пути перемещения заготовки;

- первый заготовительный ручей располагается со стороны нагревательного устройства.

Толщина стенки S между ручьями, расстояние от ручья до края штампа, от штамповочного до клещевой выемки определены по выражениям:

S – толщина стенки от края бойка до ручья, S = 1,5h; (24)

S’ – расстояние между заготовительным и штамповочным ручьями,

S’ = (0,9 1,2)h; (25)

S” – расстояние между черновым и чистовым ручьем, S’ = (1,2 1,4)h; (26)

Тогда S = 24 мм; S’ = 16 мм; S’’ = 20 мм;

Конструирование замков

Поковка имеет ломаную линию разъема, уравновешивание сдвигающих сил производится путем сдваивания поковок, поэтому замки на данном штампе не выполняются.

Габаритные размеры штампа

Размеры штампа в плане подбираются согласно компоновки выбранных ручьев, а также с учетом допустимой удельной нагрузки на зеркало штампа и хвостовик штампа: на 1 т веса падающих частей молота должно приходиться соответственно не менее 300 см2 поверхности соударения бойков и 450 см2 опорной поверхности хвостовика.

По рассчитанным габаритным размерам подобраны заготовки (кубики) штампов размерами 400х250х300 мм согласно ГОСТ 7931-71.

Подбор оборудования

Вес падающих частей молота GT определяется по номограмме или эмпирической формуле А.В. Ребельского [15] (23).

Для поковок удлиненной формы и приближающихся к ним

![]() (23)

(23)

где

![]() -

приведенный диаметр некруглой в

плане поковки, мм;

-площадь проекции поковки, мм2;

l - длина поковки;

-

приведенный диаметр некруглой в

плане поковки, мм;

-площадь проекции поковки, мм2;

l - длина поковки;

![]() -

средняя ширина поковки, мм;

-

сопротивление деформации при

температуре конца штамповки, МПа, для

стали 30

= 65 МПа.

-

средняя ширина поковки, мм;

-

сопротивление деформации при

температуре конца штамповки, МПа, для

стали 30

= 65 МПа.

Для

сдвоенной поковки

Для

сдвоенной поковки

![]() мм;

= 241 мм;

= 24 мм.

мм;

= 241 мм;

= 24 мм.

Тогда

![]()

Составление чертежа

Чертеж молотового штампа (рис.9) содержит следующие виды и информацию:

общий фронтальный вид штампа (верхний и нижний бойки в сомкнутом состоянии), указываются размеры клещевой выемки и подъемных отверстий;

вид сверху на нижний боек, на котором выполнена компоновка всех ручьев, клещевой выемки, заусенечной и литниковой канавок, контрольного угла, контура площадки для осадки с размерами и замков;

сечения клещевой выемки, замков, штамповочных ручьев, заготовительных ручьев со всеми размерами, обеспечивающими их изготовление;

технические условия, расположенные над угловым штампом и содержащие данные:

1. 321..368 НВ - твердость рабочей части; 285..321 НВ - твердость хвостовика.

2. Штамповочные ручьи изготовить по чертежу горячей поковки.

3. Штамп изготовить согласно техническим условиям изготовления штампа по ГОСТ 21546-76.

4. Нижний штамп, поз.1 - показан, верхний, поз. 2 – зеркальное отображение.

5. Размеры заготовок (кубиков) 350x350x450 ГОСТ 7831-78.

6. Закрытая высота штампа 700мм.

7.

Оборудование - штамповочный паровоздушный

молот с весом падающих частей GT

= 1,1 т.

7.

Оборудование - штамповочный паровоздушный

молот с весом падающих частей GT

= 1,1 т.

Рис. 9. Вид сверху на нижний боек