- •1. Понятие заготовки в машиностроении.

- •2. Основные факторы, определяющие выбор заготовки.

- •3. Технологичность заготовок.

- •4. Методики выбора машиностроительной заготовки.

- •5. Основные литейные материалы.

- •6. Литейные свойства сплавов.

- •9. Литьё в оболочковые формы: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •10. Литьё по выплавляемым моделям: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •11. Литьё в металлические формы (кокиль): сущность технологического процесса, технологические возможности, область применения и оснастка.

- •12. Центробежное литьё: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •13.Литье под давлением: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •14.Электрошлаковое литье: схема процесса, технологические возможности, область применения и оснастка.

- •15.Непрерывное литье: схема процесса, технологические возможности, область применения и оснастка.

- •16.Литье выжиманием: схема процесса, технологические возможности, область применения и оснастка.

- •17. Штамповка жидкого металла: схема процесса, технологические возможности, область применения и оснастка.

- •18.Проектирование литой заготовоки

- •19.Выбор базовых поверхностей, система простановки размеров.

- •20.Выполнение чертежа отливки, назначение технических требований.

- •21. Технологические возможности обработки металлов давлением

- •22. Основные методы получения заготовок пластическим деформированием

- •23.Основные операции кузнечного производства

- •24. Исходные материалы для кузнечного производства заготовок

- •27. Механические характеристики деформируемых сталей и сплавов.

- •26. Виды деформаций при пластической обработке металлов

- •28. Температурный интервал горячей обработки давлением

- •29.Свободная ковка: сущность технологического процесса, виды основных технологических операции, виды оборудования, применяемого для свободной ковки, область применения.

- •30. Основные дефекты свободной ковки.

- •31. Особенности горячей объемной штамповки: типы ручьев, основные этапы, основные схемы штамповки (штамповка в открытых штампах, штамповка в закрытых штампах, штамповка выдавливанием).

- •32. Штамповка на молотах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •34.Штамповка на фрикционных винтовых прессах: виды заготовок, особенности пресса, технологические возможности, преимущества и недостатки, область рационального применения.

- •35. Штамповка на гидравлических прессах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •36.Штамповка на горизонтально-ковочных машинах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •37. Изотермическая штамповка: сущность технологического процесса, технологические возможности, область рационального применения.

- •38.Проектирование поковок

- •40. Оформление чертежа поковки

- •41.Холодная объемная штамповка

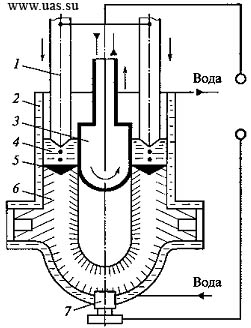

14.Электрошлаковое литье: схема процесса, технологические возможности, область применения и оснастка.

Процесс плавления и зам-вания проходит одновременно.

В начале процесса водоохлаждаемый медный кристаллизатор 6 заливают предварит. расплавленный шлак 4. Электрический ток подводится к переплавляемым электродам 7 и затравке 1, находящейся в нижней части кристализ. Шлаковая ванна обладает малой электропроводностью, поэтому при прохождении через нее эл.тока выделяется большое количество теплоты. Шлаковая ванна нагревается до температуры 1973 С благодаря чему через погруженные в нее концы электродов оплавляются. Капли расплавленного металла проходят через ванну, собираются в зоне кристаллизации, образуя над слоем шлака металлич.ванну расплава 3 , кот. непрерывно пополняется в верхней части расплавом от плавящихся электродов и последовательно затверд. в нижней части кристаллизатора.

При получении отливки 2, электроды 7 по мере их плавления поднимают вверх. Для образования в отливки внутренней полости устанавливают металлический стержень 5, который поднимается вверх. Сущность процесса заключается в том, что плавка по времени и месту совмещены заполнением литейной формы. Отливка постепенно направляется к литейной форме. Литейная форма выполняет 2 функции, служит для формирования отливки. Используется для получения фасонных отливок из специальных сталей и сплавов и отливки ответственного назначения, к которым предъявляются высокие требования технологических свойств и качества.

Отливки типа цилиндров, трубы круглого и овального сечения, корпуса задвижек, тепловых и атомных ЭС. Сосуды сверхвысокого давления, шатуны и др.

15.Непрерывное литье: схема процесса, технологические возможности, область применения и оснастка.

Жидкий металл равномерно и непрерывно заливают в охлаждаемую форму - кристаллизатор (2) с одного конца в виде затвердевшего слитка какого-либо прутка, трубы, заготовки квадратного, прямоугольного или др. сечения и вытягивают спец. механизмом с другого конца. В результате чего создаются условия для непрерывного затвердевания и питания, усадки отливки. Отливки плотные без усадочных раковин с высокими мех. свойствами.

Поддон (4) с затравкой (5) устанавливается в нижней части кристаллизатора.

Расплав подается из ковша (1) в литейную полость (6). По мере затвердевания поддон опускается вниз. При этом валки (ролики) способствуют вытягиванию отливки из кристаллизатора. На пути движения отливки существует отрезная плита, которая контролирует длину заготовки. Скорость извлечения отливки должна соответствовать скорости охлаждения отливки.

Толщина 10-16 мм. Скорость 0,75-1 м/мин.

В процессе литья - непрерывное извлечение трубы из кристаллизатора что обеспечивает высокую прочность. Качество отливок соответствует литью в металлические формы. Трубы Ф до 0,8 м и до l = 10м.

«+»1. Получение отливок различного поперечного сечения неограниченной длины, увеличение выхода годного, меньше расходов на изготовление литейных форм. 2. Автоматизация процессов разливки металлов, полное исключение трудоемкости операций. Санитарные нормы.

«-» Увеличивается интенсивность охлаждения расплава, что приводит к внутренним напряжениям.