- •1. Понятие заготовки в машиностроении.

- •2. Основные факторы, определяющие выбор заготовки.

- •3. Технологичность заготовок.

- •4. Методики выбора машиностроительной заготовки.

- •5. Основные литейные материалы.

- •6. Литейные свойства сплавов.

- •9. Литьё в оболочковые формы: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •10. Литьё по выплавляемым моделям: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •11. Литьё в металлические формы (кокиль): сущность технологического процесса, технологические возможности, область применения и оснастка.

- •12. Центробежное литьё: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •13.Литье под давлением: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •14.Электрошлаковое литье: схема процесса, технологические возможности, область применения и оснастка.

- •15.Непрерывное литье: схема процесса, технологические возможности, область применения и оснастка.

- •16.Литье выжиманием: схема процесса, технологические возможности, область применения и оснастка.

- •17. Штамповка жидкого металла: схема процесса, технологические возможности, область применения и оснастка.

- •18.Проектирование литой заготовоки

- •19.Выбор базовых поверхностей, система простановки размеров.

- •20.Выполнение чертежа отливки, назначение технических требований.

- •21. Технологические возможности обработки металлов давлением

- •22. Основные методы получения заготовок пластическим деформированием

- •23.Основные операции кузнечного производства

- •24. Исходные материалы для кузнечного производства заготовок

- •27. Механические характеристики деформируемых сталей и сплавов.

- •26. Виды деформаций при пластической обработке металлов

- •28. Температурный интервал горячей обработки давлением

- •29.Свободная ковка: сущность технологического процесса, виды основных технологических операции, виды оборудования, применяемого для свободной ковки, область применения.

- •30. Основные дефекты свободной ковки.

- •31. Особенности горячей объемной штамповки: типы ручьев, основные этапы, основные схемы штамповки (штамповка в открытых штампах, штамповка в закрытых штампах, штамповка выдавливанием).

- •32. Штамповка на молотах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •34.Штамповка на фрикционных винтовых прессах: виды заготовок, особенности пресса, технологические возможности, преимущества и недостатки, область рационального применения.

- •35. Штамповка на гидравлических прессах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •36.Штамповка на горизонтально-ковочных машинах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •37. Изотермическая штамповка: сущность технологического процесса, технологические возможности, область рационального применения.

- •38.Проектирование поковок

- •40. Оформление чертежа поковки

- •41.Холодная объемная штамповка

5. Основные литейные материалы.

ТАБЛИЦА ИЗ ПРЕЗЕНТАЦИИ

Ч угуны

– это сплавы железа с углеродом, массовая

доля углерода которых более 2%, в состав

чугонов входит кремний, марганец, фосфор

и др.

угуны

– это сплавы железа с углеродом, массовая

доля углерода которых более 2%, в состав

чугонов входит кремний, марганец, фосфор

и др.

Серые чугуны(сч10,15,20,25): СЧ-серый чугун, 10- предел прочности на растяжение.

Ковкий чугун(КЧ30-6,КЧ33-8): 30-предел прочности на растяжение, 6- наименьшее относительное удлинение %, обладают хорошими пластическими свойствами в холодном состоянии.

Высокопрочные чугуны(ВЧ35,40): 35-предел прочности, графит(???) имеет шаровидную форму, что повышает прочность.

Антифрикционные чугуны(АЧС-1АЧВ-2,АЧК-2) Они работают при слови контакта трения, износоустойчивые имеют небольшое количество добавок хрома, меди титана, могут быть ковкими, серыми, высокопрочными.

Легированные чугуны(ЧХ1,ЧХ16М2,ЧХ28г): содержат большое количество легирующих элементов: Х- Хромистые, Г- марганцевые, Ю- аммнонивые, С- кремнистые, Н- никелевые, Ш- шаровидные…

Стали –сплавы железа с углеродом с массовой долей углерода менее 2%, она обозначается в сотых долях процента.

Легированные стали (15л,20л,30л,45л)- имеют хорошие литейные свойства.

Конструкционно-легированные стали(15ГЛ,30ХНМЛ) цифра после буквы обозначает содержание легирующих элементов, если цифра не стоит , то его содержание не больше 2%. Медные сплавы. Латуни - это сплавы меди с цинком. Бронзы- сплавы меди с оловом (БрС30,БР016С5) Алюминиевые сплавы- это сплав алюминия с медью, марганцем , кремнием и др.

Магниевые сплавы(МЛ5,МЛ12)- литейные (присутствует алюминий)обладают высокой удельной прочностью, хорошо обрабатываются резанием, способны гасить вибрации, плавка только в вакууме, склонны к образованию горячих трещин. Титановые сплавы(ВТ5Л,ВТ6Л)- высокая удельная прочность, высокая жидкотекучесть пониженная свариваемость , химически активны, сварка в вакууме.

6. Литейные свойства сплавов.

1)Жидкотекучесть – это способность сплава в жидком состоянии заполнять литейную форму и воспроизводить размеры и формы литейной формы и стержней. Она увеличивается с увеличением температуры перегрева сплава. Углерод и фосфор улучшают жидкотекучесть.

2)Усадка - общее уменьшение объема и размеров отливок при охлаждении и затвердевании. Для предотвращения устанавливаются прибыли, для дополнительной подачи металла при его затвердевании.

3) Внутренние

литейные напряжения- при охлаждении и

затвердевании металла отливки в

следствии усадки возникают внутренние

усадочные напряжения если

,

то возникает деформация. Если

,

то возникает деформация. Если

то

происходит разрыв- образование трещины.

Предотвратить это можно увеличением

жидкотекучести и медленным охлаждением

сплава в области высоких температур.

то

происходит разрыв- образование трещины.

Предотвратить это можно увеличением

жидкотекучести и медленным охлаждением

сплава в области высоких температур.

4)Ликвация - это неоднородность сплава по химическому составу

5)Способность поглощению газов - металлы и сплавы при плавке способны поглощать газы(водород, метан) из ржавчины, влаги, топлива и изменяется качество сплава. Понижение поглощение газов может быть достаточно пропусканием через сплав других газов, не поглощаемых этими сплавами, но убирающие растворенные газы, или применение плавки в вакуумных печах.

Требования предъявляемые к литейным сплавам:

1)Они должны по возможности хорошо заполнять литейную форму т.е. иметь высокую. Жидкотекучесть.

2)Они должны иметь низкую температуру плавления.

3)Они должны обладать незначительной усадкой при охлаждении.

4)Они должны обладать незначительной способностью поглощать газы.

5)Они должны обладать хорошей структурой.

6) Они должны обладать незначительной способностью ликвации, которая в некоторых местах сплав.

7)Они должны иметь наименьшую стоимость.

8)Они должны легко обрабатываться резанием, иметь достаточно хорошую свариваемость.

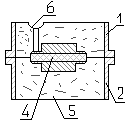

7-8. Литьё в песчано-глинистые формы: сущность технологического процесса, технологические возможности, область применения и оснастка.

1,2 – рёбра;

3 – модель;

4 – стержень;

5 – форма;

6 – стояк;

На долю этого способа приходится до 70% отливок материалов – для изготовления литейных форм служат формировочные смеси из песка и глины. С добавлением добавок:

1)отходы целлюлозно-бумажной промышленности не дают осыпаться.2)каменноугольные пыли не дают пригорать смеси.3)отходы мазута не дают пригорать смеси для цветных металлов. Технологический процесс:

1)Приготовление формовочной смеси: сушка песка и глины в печах

-размалывание глины на мельницах и бегунах до мелкодисперсного состояния

-перемешивание смеси

-вылеживание смеси

-подача на формовку

2) Формовка (обеспечивает получение литейной формы). Для её обеспечения необходимо следующие: опоки, литейные модели и стрежни. Литейная модель - копия очертаний отливаемой детали с учетом припуска на механическую обработку. Материалом для изготовления литейных форм служит дерево (орех, бук, береза, липа, сосна, ель). Часто модель склеивают из отдельных кусочков с различным направлением волокон (для большей прочности) Она выдерживает 5-500 отливок. Иногда изготавливают из чугуна, латуни.

Для получения полостей и отверстий изготавливают стрежни.

Опоки - это ящики, имеющие только стенки (РИС)

3) Заливка- способ подвода расплава в форме зависит от конфигурации, толщины стенок и металла.При заливке чугуна металл подводится к тонким стенкам , чтобы обеспечить равномерное охлаждение. При заливке стали металл подводится к утолщенным элементам, т.е. характерна большая усадка. Также применяется дождевая литниковая система, сифонная(???)литниковая система.4) После заливки выдержка до затвердевания5) Выбивка6)Очистка осуществляется от стрежней. Применяется гидроочистка во вращающихся барабана; электрогидравлическим ударом, электрохимическая.7)Литники и прибыли отрезаются пилами8)Контроль: внешние дефекты, замеры, химический состав, электрохимическим или электрографическим способом; внутренние дефекты(рентген, магнофлокс(???))В последнее время применяется машинная формовка, что повышает точность отливки.Нормы литья регламентированы ГОСТ.

Классы точности отливок:

-размерной до 100 кг 7-13 классы(7 для маленьких отливок в массовом производстве; 13 для крупногабаритных отливок в единичном производстве)

-допуски 9-14 квалитеты-шероховатость 0,2 -40 мкм-припуски 2.5 – 10 мкм на сторонуДостоинства:- выполнение для различных условий производства

-сложность конфигурации-различные масса и габариты

Недостатки: -высокая трудоемкость-длительность-низкая производительность при ручной формовке- низкое качество-высокие припуски-отрицательное воздействие на окружающую среду

Литниковая система предназначена для подвода и питания жидким металлом отливки в форме. Основными элементами литниковой системы являются литниковая чаша (воронка),стояк, шлакоуловитель (ход) и питатель. К литниковой системе так же относятся выпоры и прибыли.

Выпор – вертикальный расширяющийся к верху канал, служащий для выхода из формы воздуха и газа, слива загрязненного и остывшего металла, а также для наблюдения за ходом заливки. Устанавливается на наиболее возвышенных местах отливки. На мелких отливках может не использоваться.

Прибыль – дополнительная часть отливки, которая применяется для сплавов с повышенной усадкой. Служит для питания отливки металлом в процессе затвердевания. Устанавливается на массивных частях отливок, затвердевающих в последнюю очередь.

Металл может подводиться в форму следующими образами:

1!)Сверху со свободным падением. Применяется при неответственном литье из чугуна, стали и цветных металлов.

2!)Сбоку по высоте отливки с частичным падением металла. Применяется при всех видах литья.

3!)Снизу сифоном. Применяется при всех видах литья.

4!) Комбинированным способом при расположении питателей на разных уровнях (либо в виде узкой щели). Способствует постепенному заполнению формы.

Литниковая система должна удовлетворять ряду требований, в частности, она не должна создавать торможения усадке, обеспечивать наиболее короткий путь металла и иметь возможно меньший расход металла, отделять от металла шлак и другие инородные включения и не допускать размыва формы и т.д.