- •1.Жизненный цикл автомобиля.

- •2.Особенности проектирования автомобилей

- •3.Поиск технических решений. Подсистема поиска аналогов.

- •4. Выбор оптимальных вариантов технического решения. Метод отсечения (последовательный анализ)

- •5. Подсистема синтеза технических решений

- •7. Описание проектируемого автомобиля при моделировании

- •8. Этапы формирования математических моделей. Модели структурного уровня.

- •9. Этапы формирования мат моделей. Модели логического уровня

- •10. Этапы формирования мат. Моделей. Модели количественного уровня.

- •11. Отличия аналитических и имитационных моделей.

- •12. Понятие о модельном времени

- •13. Способы изменения модельного времени

- •14. Задачи оптимизации проектных решений. Понятие целевой функции.

- •15. Этапы работы программы метода конечных элементов. Фаза постпроцессорной обработки.

- •16. Регулярные методы минимализации функции (градиентные и сопряженных градиентов)

- •17. Ньютоновские методы минимализации функции

- •18. Квазиньютоновские методы минимизации функции.

- •20. Методы минимизации функций (случайный поиск).

- •Основы метода конечных элементов. Матрица жесткости.

- •Этапы работы программы метода конечных элементов. Фаза препроцессорной обработки и фаза анализа модели.

- •Основы метода конечных элементов. Типы элементов и степени свободы.

- •24. Примеры использования методов конечных элементов (плоская пластина).

- •25. Интегрированная машиностроительная система (сравнение с традиционной, этапы развития, преимущества).

- •26. Процессный способ организации квазипараллелизма в имитационных моделях.

- •27. Способы организации квазипараллелизма в имитационных моделях (просмотр активностей.

- •28. Агрегатный способ организации квазипараллелизма в имитационных моделях

- •29. Способы организации квазипараллелизма в имитационных моделях (составление расписания событий)

- •30. Автоматизированное проектирование и производство кузова автомобиля ( на примере автомобиля Ford).

- •31. Общие сведения о программном пакете adams (назначение, модули, возможности)

- •32. Модуль View программного пакета adams (назначение, возможности, меню, команды)

Основы метода конечных элементов. Типы элементов и степени свободы.

Метод конечных элементов (MKЭ) представляет собой эффективный численный метод решения инженерных и физических задач. Он широко применяется при проектировании судов, летательных аппаратов, несущих систем многоэтажных зданий и т.п. Для МКЭ характерна ясная физическая трактовка. Его можно рассматривать, в частности, как обобщение классического метода строительной механики - метода перемещений. С другой стороны МКЭ является своеобразной формой часто применяемого вариационного метода Ритца. Различие между традиционной формой метода Ритца и МКЭ состоит в выборе системы координатных функций. Если в методе Ритца функции (обычно ряды) задаются для всей области, то в МКЭ они задаются для ее частей и через множество этих функций определяется состояние системы. Метод конечных элементов предполагает иной подход. Рассматривается элемент конечных размеров, за счет чего осуществляется переход от сплошной системы с бесконечным числом степеней свободы, к системе с конечным числом степеней свободы.

При решении задач методом конечных элементов используются элементы различных типов. Наиболее распространенные типы элементов приведены в табл.. Ниже будут рассматриваться в основном трехузловые треугольные КЭ, как наиболее простые и чаще других применяемые для решения плоской задачи.

Название элемента |

Форма элемента |

|

Число степеней свободы |

стержень |

|

|

2 |

балка |

|

|

6 |

плоский треугольник |

|

|

6 |

треугольник с 6 узлами |

|

|

12 |

плоский четырехугольник |

|

|

8 |

треугольная пластина |

|

|

9 |

Прямоугольная пластина |

|

|

12 |

тетраэдр |

|

|

12 |

треугольник в полярных координатах |

|

|

6 |

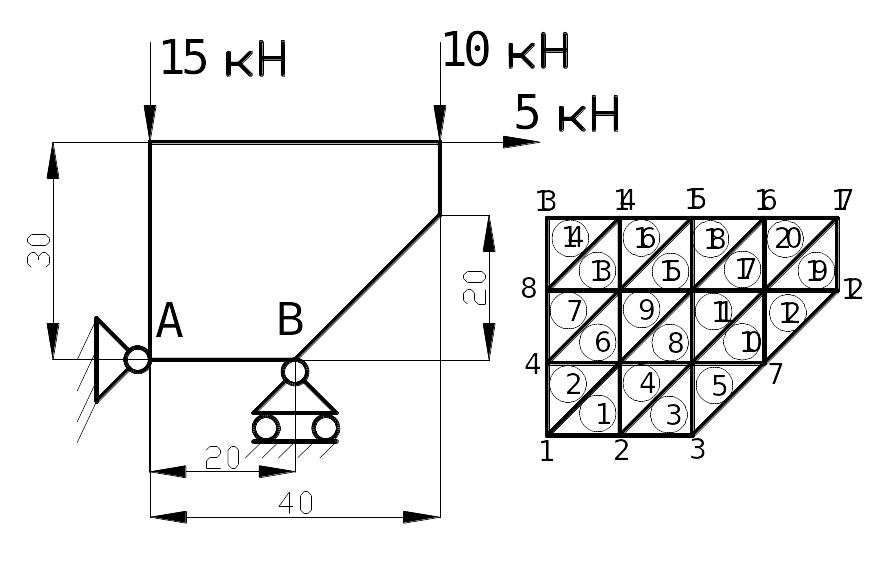

24. Примеры использования методов конечных элементов (плоская пластина).

Пример: Пластина

δ=30 мм; Коэффициент Пуассона 0,3; Модуль Юнга 207 МПа

1: М2; 0; 0; 20; 0

2: M3; 0; 10; 30;10

3: M4; 0; 20; 40; 20

4: M4; 0; 30; 40; 30

5: L13; 0; -15000

6: L17; 5400; -10000

7: R1; 0; 0

8: R3;1;0

9: P 0,3

10: E 207000

11: T 30

При расчёте формируется матрица жёсткости, рассчитываются напряжения и деформация.

1. Перемещение узлов

№ point |

X |

Y |

1 |

4,99E-27 |

2,5E-27 |

….. |

…. |

….. |

17 |

1,923E-02 |

-0,0235 |

2.Нагрузки на элементы

EL № |

Sigma X-X |

Sigma Y-Y |

TAV |

1 |

17,1739 |

4,911 |

13,341 |

2 |

1,499 |

3,325 |

16,152 |

….. |

|

|

|

20 |

39,663 |

3,925 |

27,9 |

3. Реакции узлов

№ point |

X |

Y |

1 |

-4,99Е+8 |

-2,49Е+8 |

3 |

0 |

2,74Е+9 |

*************************************************************************

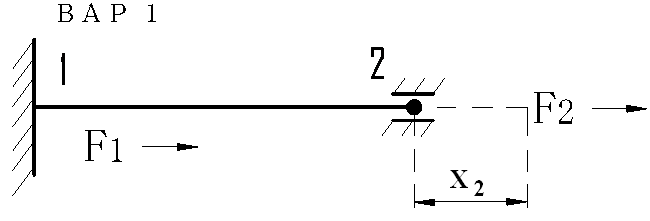

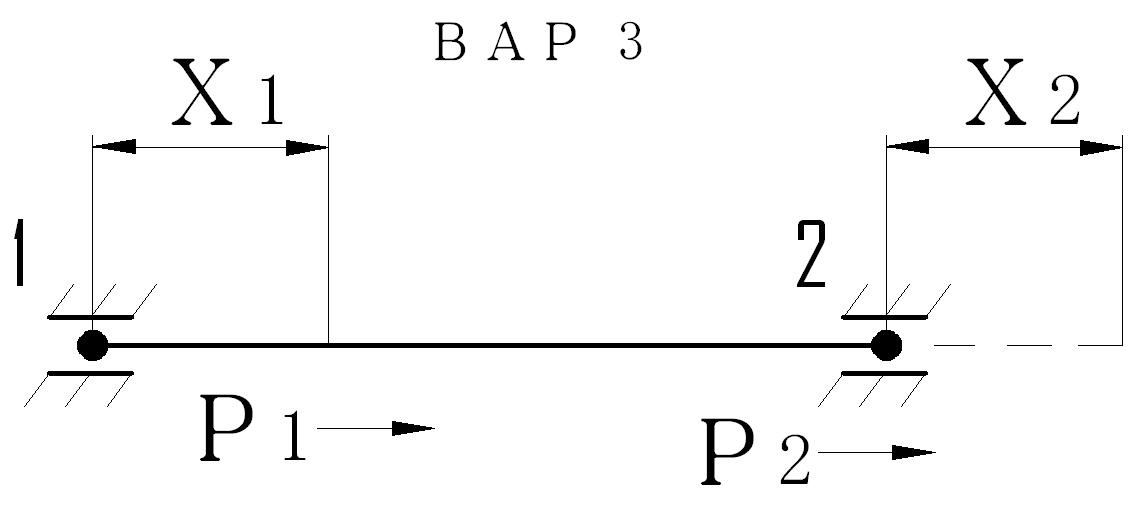

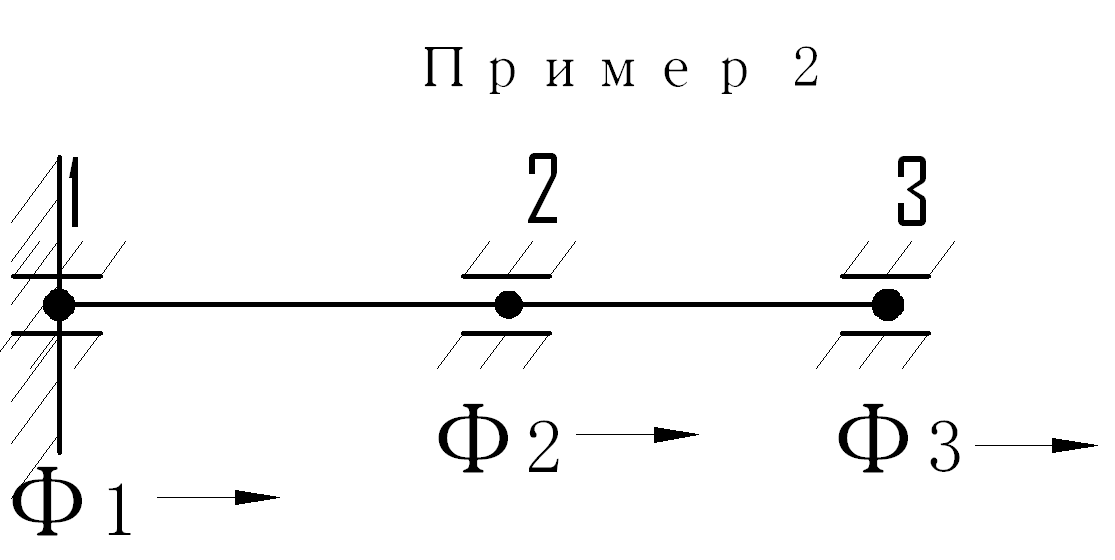

Х1=0; F2=k*x2; F1+F2=0; F1=-F2.

Q1=k*x1; x2 =0; Q2=0; Q1+Q2=0; Q2=-Q1

Р1=F1+Q1=-F2+Q1=k*x1-k*x2;

P2=-k*x1+k*x2.

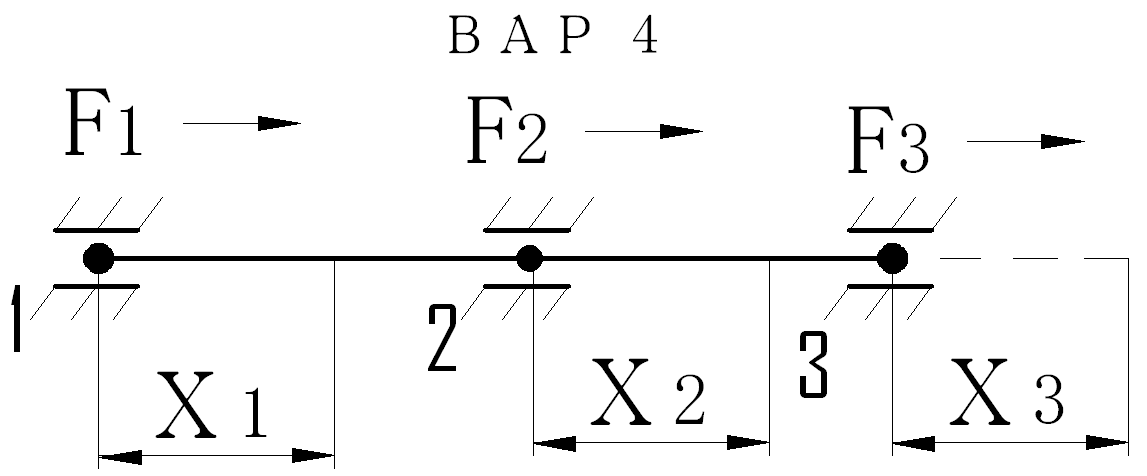

Исходные данные : К=12 кН/м; Ф2= 3 кН; Ф3= 6 кН;

Найти: Ф1; Х2; Х3.

Решение:

Преобразуем

3=24*х2-12*х3

6=-12*х2+12*х3

9=12*х2

х2=0,75 мм

9=12*х2

х2=0,75 мм

3=24*0,75-12*х3

Х3=1,25 мм

Ф1=-12*0,75=-9кН