- •Введение

- •1 Технологический раздел

- •1.1 Анализ конструкции детали и её технологичность

- •1.2Определение типа производства

- •1.3 Выбор метода получения заготовки

- •1.4 Назначение припусков на механическую обработку детали

- •1.5 Разработка технологического процесса обработки детали

- •1.5.1 Разработка маршрутного техпоцесса

- •1.5.3 Выбор и обоснование технологического оборудования операции с чпу

- •1.5.4 Выбор инструментальной оснастки

- •1.5.5 Расчёт координат опорных точек

- •1.5 Расчёт режимов резания

- •1.6 Разработка управляющей программы

- •2 Эксплуатационно-наладочный раздел

- •2.1 Назначение и характеристика станка с чпу

- •2.2 Технические и технологические характеристики учпу

- •2.3 Расчёт размерной настройки

- •2.4 Наладка станка с пу на обработку детали

- •2.5 Техническое обслуживание станка с пу

- •3 Техника безопасности

- •Заключение

- •Литература

- •1. Паспорт станка 2p135ф2.

1.3 Выбор метода получения заготовки

Деталь плита изготовляется из легированной стали 40Х ГОСТ 4543–71. Данный материал является достаточно распространенным, и подобран исходя из воспринимаемых нагрузок и условий работы.

Для производства деталей типа плита целесообразно применять листовой метал, т. к. подбирая заготовки по ГОСТ 103-76 можно добится высокого КИМ (0,65), а также дешевизна получения заготовки.

Заготовкой для «Плиты» служит плита стальная горячекатаная, обчной точности(Б), серповидности класса 2, кратной мерной длины(КД), толщиной 36 мм., шириной 180мм., по ГОСТ 103-76. Материалом является сталь 40Х ГОСТ 4543-88.

Полоса Б-2-2-КД-36х180 ГОСТ 103-76/40х 3ГП-М1-ТВ1-ПР ГОСТ4543-88

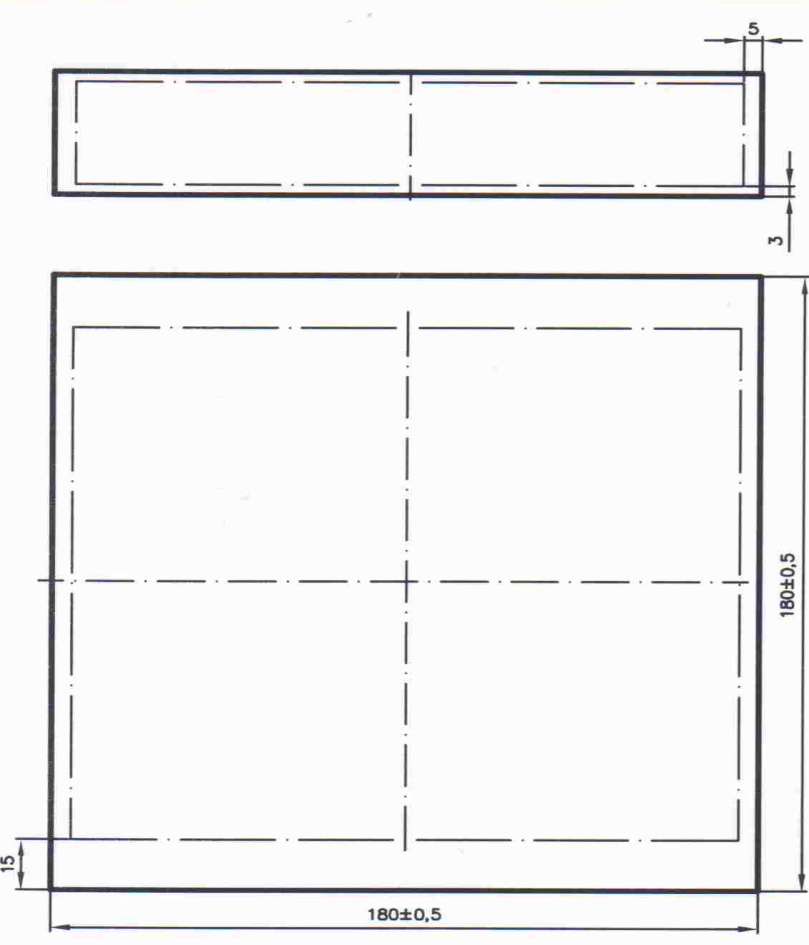

Эскиз заготовки представленна рисунке 1.

Рисунок 1 – Эскиз заготовки плиты.

1.4 Назначение припусков на механическую обработку детали

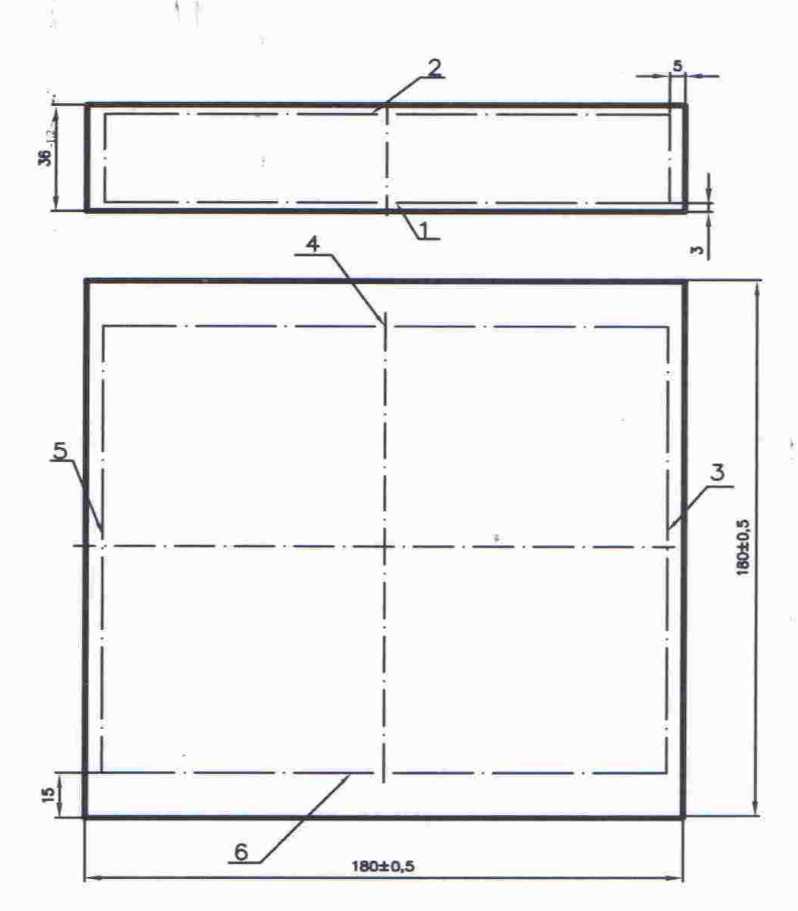

Выбираем припуски и допуски на обработку. Поверхности, на которые заданые припуски представлены на рисунке 2.

Рисунок 2 – Эскиз заготовки с обозначением поверхностей.

Припуски на обработку всех поверхностей плиты представлены в таблице 3.

Таблица 3 Припуски и допуски на обрабатываемые поверхности плиты

Поверх-ность |

Размер, мм |

Припуск табличный, мм |

Допуск, мм |

1 |

2 |

3 |

4 |

1 |

33 |

3 |

±0,2 |

2 |

30 |

3 |

+0 -0,033 |

3 |

165 |

15 |

±0,5 |

4 |

175 |

5 |

±0,5 |

5 |

150 |

15 |

+0 -0,1 |

Продолжение таблицы 3 |

|||

1 |

2 |

3 |

4 |

6 |

170 |

5 |

+0 -0,4 |

7 |

Ø11 |

5,5 |

±0,2 |

8 |

Ø9,2 |

4,6 |

±0,2 |

9 |

Ø14,5 |

7,25 |

±0,2 |

10 |

Ø11,85 |

0,425 |

±0,2 |

11 |

Ø9,8 |

0,3 |

±0,2 |

12 |

Ø12 |

0,075 |

+0,018 |

13 |

Ø10 |

0,1 |

+0,018 |

Рассчитываем коэффициент использования материала, КИМ, по формуле

КИМ = mд / mз , (2)

где mз - масса заготовки, кг;

mд – масса детали, кг;

mд = 5,7кг

Массу заготовки mз, кг рассчитываем по формуле

mз = V ∙ ρ, (3)

где ρ – плотность материала, т/м3;

ρ═7,85 т/м3

V – объем заготовки, мм3;

Объем заготовки V, мм3 рассчитываем по формуле

V = (2l ∙H), (4)

где H – высота(длина) заготовки, мм;

l – длина заготовки, мм.

mз = (2∙180 ∙ 36) ∙7,85 · 10-6 = 9,16кг

КИМ = 5,7/ 9,16 = 0,65