- •Введение

- •1 Технологический раздел

- •1.1 Анализ конструкции детали и её технологичность

- •1.2Определение типа производства

- •1.3 Выбор метода получения заготовки

- •1.4 Назначение припусков на механическую обработку детали

- •1.5 Разработка технологического процесса обработки детали

- •1.5.1 Разработка маршрутного техпоцесса

- •1.5.3 Выбор и обоснование технологического оборудования операции с чпу

- •1.5.4 Выбор инструментальной оснастки

- •1.5.5 Расчёт координат опорных точек

- •1.5 Расчёт режимов резания

- •1.6 Разработка управляющей программы

- •2 Эксплуатационно-наладочный раздел

- •2.1 Назначение и характеристика станка с чпу

- •2.2 Технические и технологические характеристики учпу

- •2.3 Расчёт размерной настройки

- •2.4 Наладка станка с пу на обработку детали

- •2.5 Техническое обслуживание станка с пу

- •3 Техника безопасности

- •Заключение

- •Литература

- •1. Паспорт станка 2p135ф2.

2.4 Наладка станка с пу на обработку детали

Наладкой металлорежущего станка называют его подготовку вместе с технологической оснасткой к выполнению определенной работы по изготовлению детали в соответствии с установленным технологическим процессом для обеспечения требуемой производительности, точности и шероховатости поверхности. Комплекс работ по наладке станка состоит из установки определенных режимов резания, настройки зажимных приспособлений, режущего и вспомогательного инструментов и других вспомогательных операций. После наладки обрабатывают две-три заготовки. Если полученные после обработки размеры не соответствуют указанным на чертеже, то производят подналадку инструмента на требуемый размер или регулировку приспособления. Для обеспечения требуемых режимов резания производят настройку станка. Настройкой станка называют его кинематическую подготовку к выполнению заданной операции по установленным режимам резания согласно технологическому процессу. По характеру выполнения различают первоначальную и текущую наладку технологического оборудования. Первоначальная наладка производится в два этапа: непосредственно после сборки на заводе — изготовителе оборудования и на заводе-потребителе (у заказчика) после его монтажа.

2.5 Техническое обслуживание станка с пу

Работы по подналадке отдельных узлов и механизмов станков с ПУ: Устанавливать вручную (автоматически) инструмент в револьверную головку, его регистрировать. Задавать подготовительные и вспомогательные функции. Устанавливать смещение нулевой точки. Заменять инструментальные блоки в соответствии руководством по эксплуатации систем с ПУ. Выходить в ручной режим во время автоматической обработки без сброса программы. Читать условную сигнализацию: об ошибках и сбоях в разных режимах. Отрабатывать управляющие программы в покадровом режиме. Выполнять подналадку отдельных простых и средней сложности узлов и механизмов в процессе работы. Выполнять замену блоков с инструментом.

Работы по техническому обслуживанию станков с ПУ: Смазывать узлы и механизмы станка. Чистить насос для СОЖ и проводить техническое обслуживание. Выполнять натяжение ремней привода шпинделя, зубчатых ремней привода для серводвигателя оси Z, зубчатых ремней привода для серводвигателя оси X. Собирать и удалять стружку.

Работы по техническому обслуживанию станков с ПУ: Смазывать узлы и механизмы станка. Чистить насос для СОЖ и проводить техническое обслуживание. Выполнять натяжение ремней привода шпинделя, зубчатых ремней привода для серводвигателя оси Z, зубчатых ремней привода для серводвигателя оси X. Собирать и удалять стружку. Устранять простые механические неполадки.

Программное управление: Вводить программу обработки детали. Выполнять операции при работе со шпинделем в ручном режиме при помощи ручки тумблера. Выполнять операции при работе со шпинделем в автоматическом режиме MDI (покадровый режим). Выбирать управляющие программы, их запускать, останавливать и производить сброс. Возобновлять обработку детали после остановки или сброса (Restar). Обрабатывать детали по программе на налаженном станке.

В технической документации на станок даются конкретные рекомендации по методу смазывания, местам смазывания, смазочным материалам, поэтому необходимо строго придерживаться рекомендаций, приведенных в технической документации станка.

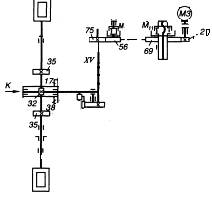

Рисунок 6 – Схема смазывания револьверного суппорта.

Смазывание револьверного суппорта осуществляется посредством плунжерного насоса, подающего масло к суппорту, который приводится во вращение от электродвигателя МЗ посредством передач (20/69), (69/56), (56/75) вала XV, на котором расположен эксцентрик ЭЗ.