- •Вопрос 1. . Основные задачи курса. Методология проектирования. Стадии разработки и этапы работ при проектировании

- •Вопрос 2. Критерии работоспособности деталей и машин

- •Вопрос 3. Материалы, применяемые в самолето- и машиностроении.

- •Вопрос 4. Запасы прочности и допускаемые напряжения в расчетах на прочность деталей машин и летательных аппаратов.

- •Вопрос 5. Соединения. Классификация соединений. Расчет и конструирование разъемных соединений

- •Вопрос 6. Резьбовые соединения. Область применения и характеристики. Геометрия. Материалы.

- •8)Шпоночные, шлицевые, профильные соединения. Область применения. Методы расчета на прочность.

- •9. Клеммовые соединения. Виды, основы расчета.

- •Вопрос 10

- •13. Валы и оси. Назначение, конструирование и расчеты на прочность. Проектный расчет валов.

- •Вопрос 14. Проверочные расчеты валов на статическую прочность и выносливость. Проверка валов на жесткость и виброустойчивость.

- •15. Подшипники. Подшипники качения. Назначение, классификация и конструкция. Кинематика. Динамика. Критерии работоспособности.

- •16. Методика подбора подшипника по статической и динамической грузоподъемности. Конструирование подшипниковых узлов.

- •Вопрос 17. Подшипники скольжения. Основные условия образования жидкостного трения. Конструкции. Смазка. Условные методы расчета. Монтаж подшипников и уплотняющих устройств.

- •Вопрос 18. Гидростатический и гидродинамический подшипники. Методика расчета гидродинамического подшипника.

- •20. Основы расчета на контактную и изгибную выносливость зубьев колес.

- •Вопрос 21. Материалы зубчатых колес. Допускаемые напряжения в расчетах на контактную и изгибную выносливость.

- •22. Ременные передачи. Классификация. Геометрия и кинематика передач. Напряжения в ветвях ремня и нагрузка на валы. Порядок расчета передачи по тяговой способности.

- •23. Передача винт-гайка. Классификация. Теория винтовой пары. Самоторможение винтовой пары. К.П.Д. Основы кинематического и прочностного расчетов. Швп.

- •25. Фрикционные передачи. Классификация, область применения. Геометрия и кинематика передач. Основы кинематического и прочностного расчетов.

- •26. Конструирование корпусов механических передач.

- •3.2.2 Крепление крышки и основания корпуса

- •27. Виды механических передач. Смазка редуктора. Тепловой расчет редукторов.

- •28.Муфты. Классификация муфт. Область применения и характеристики.

16. Методика подбора подшипника по статической и динамической грузоподъемности. Конструирование подшипниковых узлов.

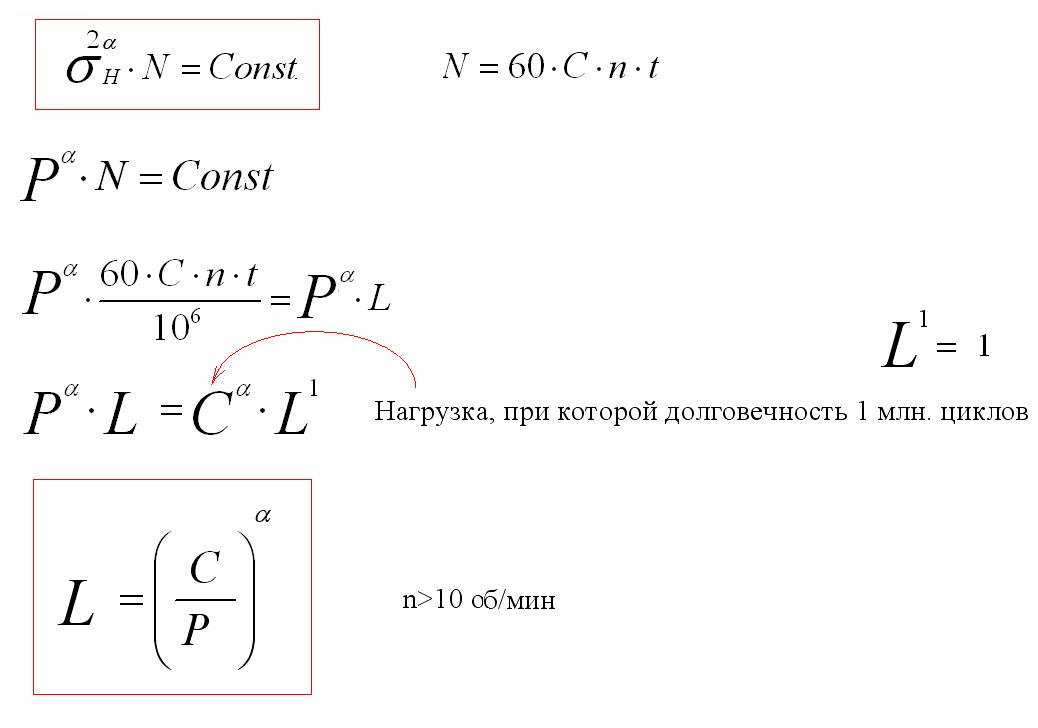

Подбор подшипника по критерию

«усталостное выкрашивание»

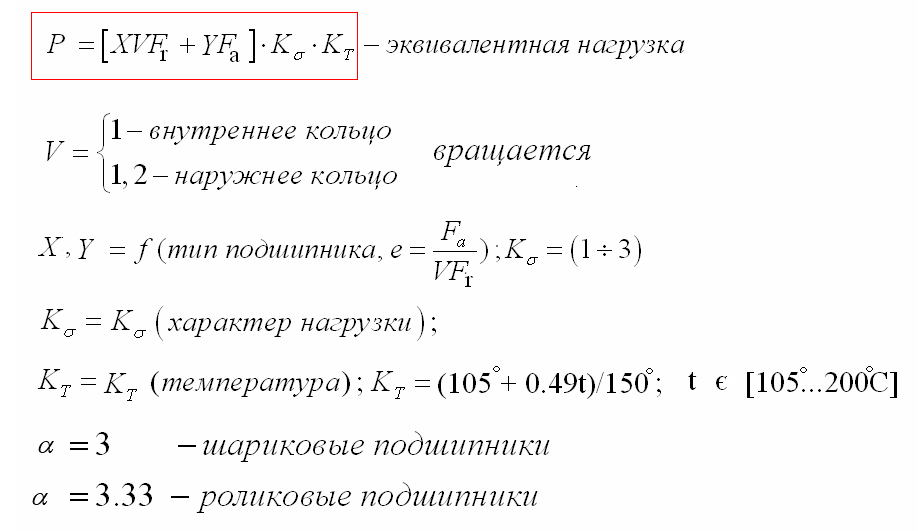

Эквивалентная нагрузка - такая постоянная радиальная нагрузка, которая при приложении её к подшипнику с вращающимся внутренним кольцом и неподвижным наружным, обеспечивает такой расчетный срок службы, как и в действительных условиях нагружения и вращения Динамическая грузоподъёмность С – это такая постоянная нагрузка (радиальная – для радиальных и радиально-упорных подшипников и осевая – для упорных и упорно-радиальных), которую он может выдержать в течение 1 млн. оборотов внутреннего кольца без появления признаков усталости не менее чем у 90 % из определённого числа подшипников, подвергающихся испытаниям.Так как фактические условия эксплуатации отличается от типовых, при которых определялась динамическая грузоподъемность, вводят понятие эквивалентной динамической нагрузки Р. Определение эквивалентной нагрузки. Статическую грузоподъёмность С0 используют для подбора подшипников при малых частотах вращения (n < 1мин-1), когда число циклов нагружений мало́ и не вызывает усталостных разрушений, а также для проверки подшипников, рассчитанных по динамической грузоподъёмности. Условие подбора и проверки:

где С0 – статическая грузоподъёмность, под которой понимают такую статическую нагрузку (радиальную – для радиальных и радиально-упорных или осевую – для упорных и упорно-радиальных подшипников), которой соответствует общая остаточная деформация тел качения и колец в наиболее нагруженной точке контакта, равная 0,0001 диаметра тела качения.

Предельная быстроходность подшипника ограничена указанной в каталоге предельной частотой вращения nпр, при превышении которой расчётная долговечность не гарантируется

«остаточные деформации»

Для предотвращения возникновения остаточных деформаций на беговых дорожках и телах качения ограничивают эквивалентную нагрузку величиной статической грузоподъемности подшипника

Конструирование подшипниковых узлов

Наружное кольцо изготавливают с нулевым основным отклонением и полем допуска, направленным «в тело» кольца, обозначают буквой l

Внутреннее кольцо изготавливают с нулевым основным отклонением и полем допуска L, направленным в вал

Вопрос 17. Подшипники скольжения. Основные условия образования жидкостного трения. Конструкции. Смазка. Условные методы расчета. Монтаж подшипников и уплотняющих устройств.

ПС - это опоры валов и осей, работающие в условиях относительного скольжения поверхности цапфы 3 по поверхности подшипника 2

Элементы гидродинамического подшипника

Достоинства

Высокоскоростные подшипники

Прецизионные машины (точное расположение валов)

Подшипники тяжелых валов Ø 1м и более

Работа в воде и агрессивных средах

Воспринимает ударные и вибронагрузки

Подшипник дешевых механизмов

Разъемные подшипники

Малые Ø

Недостатки

Сложная система смазки

Высокие требования к шейкам и цапфам валов

Виды разрушения подшипников скольжения сухого и граничного трения

Хрупкое разрушение от ударов

Износ

Выплавление вкладыша

Условия возникновения режима жидкостного трения:

Имеется относительное перемещение трущихся поверхностей

Между поверхностями находится жидкость (газ), обладающие вязкостью

Форма сопряженных поверхностей такова, что жидкость (газ) затягивается в суживающуюся часть пространства между трущимися поверхностями

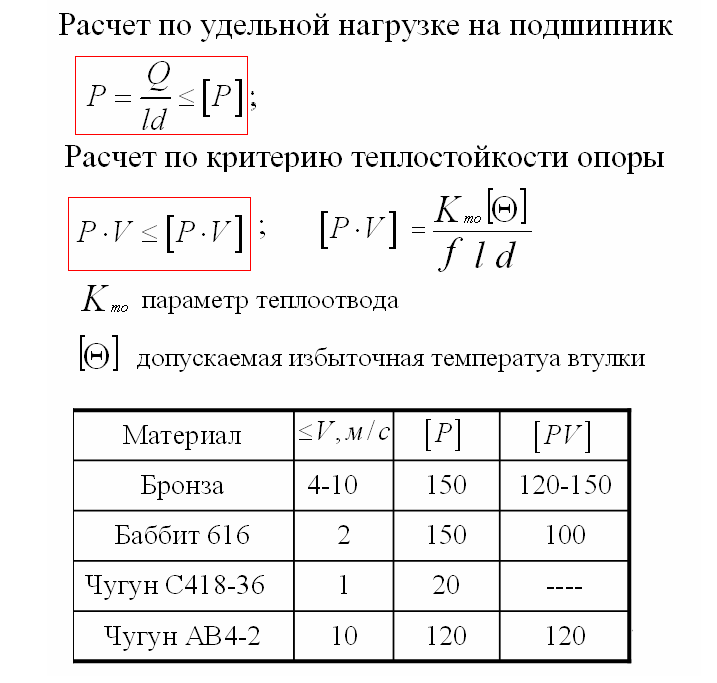

Условные расчеты подшипников скольжения: